SUS310SとSUS304の熱膨張係数の違いについて解説

Contents

1: SUS310SとSUS304の耐熱性と熱膨張係数の基礎理解

SUS310SとSUS304は、いずれもオーステナイト系ステンレス鋼ですが、使用温度や熱膨張に対する挙動が異なります。それぞれの特性を理解することで、適材適所の材料選定が可能になります。

- 1-1: SUS310Sの基本特性とその耐熱温度

- SUS310Sは高温環境での使用に適した耐熱ステンレス。

- クロム(Cr)約25%、ニッケル(Ni)約20%を含み、酸化スケールの形成を防ぐ。

- 空気中での耐熱温度は約1100℃に達し、連続使用も可能。

- 熱疲労や高温酸化に強く、炉材や高温部品に使用される。

- 1-2: SUS304の基本特性とその耐熱温度

- 最も汎用的なステンレス鋼。Cr約18%、Ni約8%。

- 機械的性質や加工性に優れ、コストパフォーマンスが高い。

- 空気中での耐熱温度は約800℃。高温ではスケール生成が進みやすく、耐熱材としては限界がある。

- 高温用途には限定的な使用が推奨される。

- 1-3: 熱膨張係数の重要性と影響

- 熱膨張係数とは、温度変化に伴う材料の長さ変化を示す値(単位:×10⁻⁶/℃)。

- 大きな熱膨張係数を持つ材料は、温度変化によって大きく伸縮し、応力集中や部品の歪みの原因となる。

- 異種材料の接合部や精密機器では特に重要な設計要素。

目次

2: SUS310SとSUS304の熱膨張係数の比較

SUS310SとSUS304では熱膨張係数に若干の差があり、用途によって選定を誤ると問題が生じます。

- 2-1: SUS310Sの熱膨張係数の具体的数値

- 約15.9 ×10⁻⁶/℃(20~1000℃の平均値)。

- 高温域での寸法安定性に優れる。

- 熱サイクル下でも安定した膨張挙動を示す。

- 2-2: SUS304の熱膨張係数の具体的数値

- 約17.3 ×10⁻⁶/℃(20~1000℃の平均値)。

- SUS310Sに比べやや大きく、長さ変化が大きい。

- 熱歪みや応力の発生リスクが高いため、精密機器や高温継続使用には不向き。

- 2-3: 両材料の熱膨張係数の相違点

- SUS310Sは高温でも寸法安定性が高く、熱歪みが少ない。

- SUS304は熱膨張が大きく、構造部品や溶接部に応力集中を起こす可能性あり。

- 高温領域での部品組み合わせや接合設計時には、熱膨張差を考慮する必要がある。

3: 熱処理がSUS310SとSUS304に与える影響

熱処理は材料の特性に影響を与えるだけでなく、熱膨張挙動にも一定の変化をもたらします。

- 3-1: 熱処理の基本概念

- 熱処理とは、加熱・冷却を通じて金属の内部組織を変化させ、目的とする機械的特性を得るプロセス。

- オーステナイト系ステンレスは基本的に焼入れによる硬化はせず、冷間加工や溶体化処理により特性が変化。

- 3-2: 処理条件が熱膨張係数に及ぼす影響

- 高温熱処理による結晶粒の粗大化は、熱膨張挙動に影響を及ぼす場合がある。

- SUS310Sは高温処理でも構造安定性が高いため、熱膨張係数の変動は比較的小さい。

- SUS304は熱処理条件により微細構造の変化が起きやすく、熱変形や膨張係数の変化に注意が必要。

- 3-3: 熱処理後の機械的性質の変化

- SUS310S:高温強度と耐酸化性が向上。変化は少ないが、表面酸化に留意。

- SUS304:溶体化処理により耐食性は向上するが、熱履歴が多いと粒界腐食のリスクが上がる。

- 両材とも過度な熱処理は性質の劣化を招く可能性があるため、適正条件の選定が必須。

高温環境での設計や材料選定においては、「耐熱性」「熱膨張係数」「熱処理の影響」を総合的に理解することが、品質と信頼性の両立に不可欠です。

4: SUS310SおよびSUS304の加工特性の違い

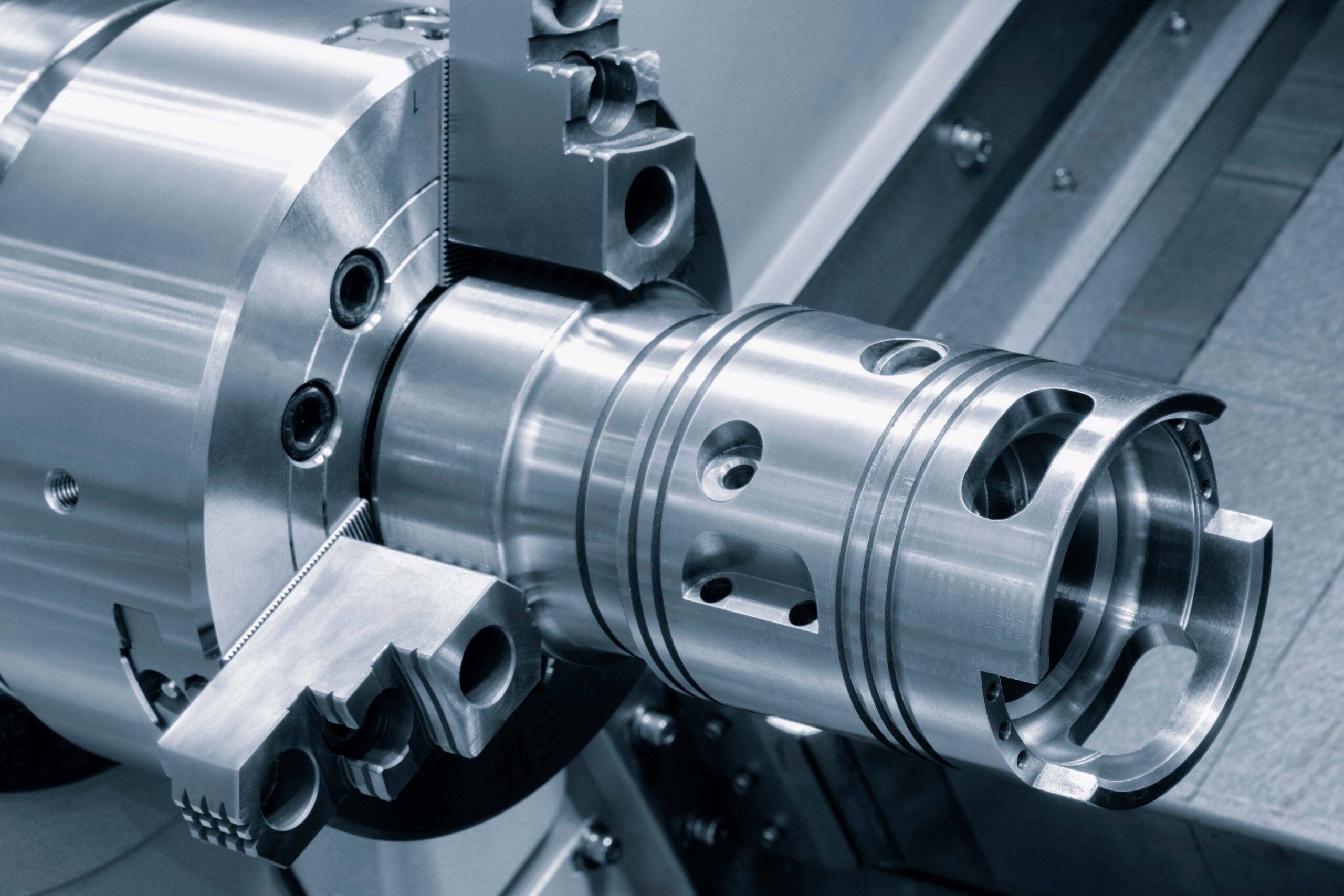

SUS310SとSUS304はどちらもオーステナイト系ステンレス鋼でありながら、加工現場では性質の違いが明確に現れます。とくに切削性や加工硬化の程度に注目することが重要です。

- 4-1: 切削加工におけるSUS310Sの特性

- 高い耐熱性と引張強度を持つ反面、切削加工はやや困難。

- 高温強度に優れるため、刃物摩耗が進行しやすく、工具寿命に影響。

- 被削性指数はおよそ30〜40(炭素鋼を100とした場合)。

- 切削条件の最適化(低速回転・高送り量)、および高性能工具の選定が推奨される。

- 4-2: 切削加工におけるSUS304の特性

- SUS310Sに比べて若干切削性は良好だが、加工硬化が著しいため注意が必要。

- 被削性指数は約45〜50。一般的なステンレス加工の基準材。

- 切削時にバリやビビリが発生しやすく、工具の逃げ角設計や切削油の選定が重要。

- クーラント使用と適切な工具材選択により安定した加工が可能。

- 4-3: 加工硬化の効果とその管理

- 両材ともオーステナイト系であり、冷間加工による加工硬化が起こりやすい。

- 硬化により加工後の寸法誤差や割れの原因となることも。

- 連続加工を避け、段階的な切削や中間焼鈍を挟むことで制御可能。

- 加工中の熱と変形を抑えることが、硬化抑制に直結する。

5: 高温下での材料選定の考慮事項

高温環境下における材料選定では、耐熱性だけでなく、熱膨張や強度低下の挙動も重要な判断基準となります。

- 5-1: 温度変化における膨張の影響

- SUS310S:熱膨張係数は約15.9×10⁻⁶/℃で、寸法安定性に優れる。

- SUS304:熱膨張係数は約17.3×10⁻⁶/℃で、温度変化による寸法誤差が大きい。

- 長尺物や密着部材では熱膨張の差異が応力集中やひび割れの原因となる。

- 5-2: 機械的特性における注意点

- SUS310Sは高温でも強度・耐酸化性を維持しやすく、高温部品に適する。

- SUS304は高温では強度低下が顕著になり、特に600℃以上ではクリープ変形のリスクが高まる。

- 高温域での長期使用では、応力緩和や構造変化への耐性も選定ポイントとなる。

- 5-3: 用途ごとの選定基準の理解

- 炉内部品・高温ダクトなど:SUS310S推奨(耐熱性・寸法安定性重視)。

- 一般配管・厨房機器:SUS304推奨(加工性・コスト重視)。

- 高温運転が断続的な装置では、熱サイクル耐性も考慮して材料を選ぶ必要がある。

6: SUS310SとSUS304の設計上の違い

設計時には単に材料の耐熱性だけでなく、加工・強度・経年変化など多面的に評価することが求められます。

- 6-1: 用途別の設計考慮

- SUS310S:連続高温での耐久性重視設計(炉部品・排気系など)。

- SUS304:常温〜中温での汎用機構部品設計(筐体・架台・装飾部品など)。

- 材料の熱膨張差による接合部の緩みや破断の防止策(スリット設計や逃げ寸法)が重要。

- 6-2: 耐熱性を踏まえた材料選定

- 設計温度が700℃を超える場合、SUS304では酸化や変形が進行するため、SUS310Sへの切替を推奨。

- 高温下での気密性や応力負荷が要求される場合、310Sの構造安定性が有利。

- 6-3: 構造設計における重要な要素

- 膨張差による応力緩和構造(蛇腹・フレキシブルジョイントの活用)。

- 応力集中を避けるコーナー処理や適切な肉厚設計。

- 長期使用による経年劣化(酸化皮膜の成長、金属疲労)への対策として、定期点検と設計マージンの設定が不可欠。

高温用途においては「材料特性」「使用環境」「設計の柔軟性」を三位一体で考慮することが、性能と安全性の両立につながります。

7: 実際の応用事例と業界での使用状況

SUS310SとSUS304はそれぞれの特性を活かし、様々な産業分野で重要な役割を果たしています。以下に代表的な応用例と業界動向を紹介します。

- 7-1: 航空機および高温環境での使用例

- SUS310Sは優れた耐熱性と耐酸化性から、航空機エンジン部品や排気系、高温炉のライナーなどで広く採用。

- 高温での強度維持が求められるため、設計寿命と安全性の面で信頼性が高い。

- SUS304は耐熱性はSUS310Sに劣るが、航空機の内装部品や補助部材など、耐熱負荷が比較的低い部位で利用。

- 7-2: 化学産業における競争力

- SUS310Sは高温の化学反応装置、熱交換器、排ガス処理装置に用いられ、腐食環境下でも優れた耐久性を発揮。

- SUS304は一般的な配管やタンクに多く使われ、加工性の良さとコスト面のバランスが評価される。

- 両者は環境や温度条件によって使い分けられ、製品の品質維持に貢献。

- 7-3: 食品加工分野での耐久性評価

- SUS304は食品衛生法の適合性や洗浄性の高さから、食品加工機械・調理器具に広く利用。

- SUS310Sは高温殺菌装置やオーブン機器など、熱負荷の高い場面で使用例が増加傾向。

- 両者の耐久性評価には表面粗さ、耐腐食性、熱サイクル耐性が重要な指標となる。

8: 熱膨張係数の測定方法と比較

熱膨張係数は材料の温度変化による寸法変化を評価する重要なパラメータであり、適切な測定が不可欠です。

- 8-1: 熱膨張係数の測定技術

- レーザー干渉計法、押し出し法、膨張計(ディラタメーター)などが主流。

- 高精度測定には温度制御環境が求められ、測定範囲やサンプル形状に応じて手法選択が必要。

- 非接触式の光学測定法は高速かつ高精度で、特に薄板や複雑形状に適する。

- 8-2: 結果の解釈と考慮すべき条件

- 測定時の温度勾配、サンプルの均一性、前処理の影響に注意。

- 加熱速度や冷却速度も膨張特性に影響を与え、実使用条件に近いシミュレーションが望ましい。

- 複数回の測定による平均値採用と異常値の除外が信頼性向上に寄与。

- 8-3: 実験データの信頼性と誤差

- 測定機器の校正精度、環境変動によるノイズ、サンプル誤差が主な要因。

- 材料内部の不均一性や微細構造の違いも膨張挙動に影響し、結果のばらつきにつながる。

- これらを考慮した上での厳密な誤差評価と報告が必要。

9: まとめと今後の課題

SUS310SとSUS304はそれぞれの特長を活かし、用途に応じた適切な選択が重要です。今後の展望を踏まえた総括を行います。

- 9-1: SUS310SとSUS304の主な違いの総括

- SUS310Sは高温耐性、耐酸化性、寸法安定性に優れ、過酷な環境での使用に適す。

- SUS304は加工性・コスト面で有利で、常温から中温の環境で幅広く使われる。

- 熱膨張係数の違いが設計上の重要な検討ポイントとなる。

- 9-2: 今後の研究や開発の方向性

- 高温耐久性のさらなる向上と耐腐食性の強化を目指した新合金設計。

- 環境負荷低減に寄与する省エネ熱処理技術やリサイクル性の改善。

- ナノ構造制御による機械特性の最適化やスマート材料の導入。

- 9-3: 材料選定における重要要素の再確認

- 使用環境の温度・腐食性・機械的負荷の正確な把握。

- 加工性、コスト、寿命、メンテナンス性を総合的に評価。

- 最新技術の動向を踏まえた柔軟な材料選択と設計対応が求められる。

これらを踏まえ、SUS310SとSUS304の適材適所の利用が、製品の品質向上とコスト最適化に繋がります。

コメント