SUS材料の熱伝導率を解説!あなたのプロジェクトに最適な選択肢とは

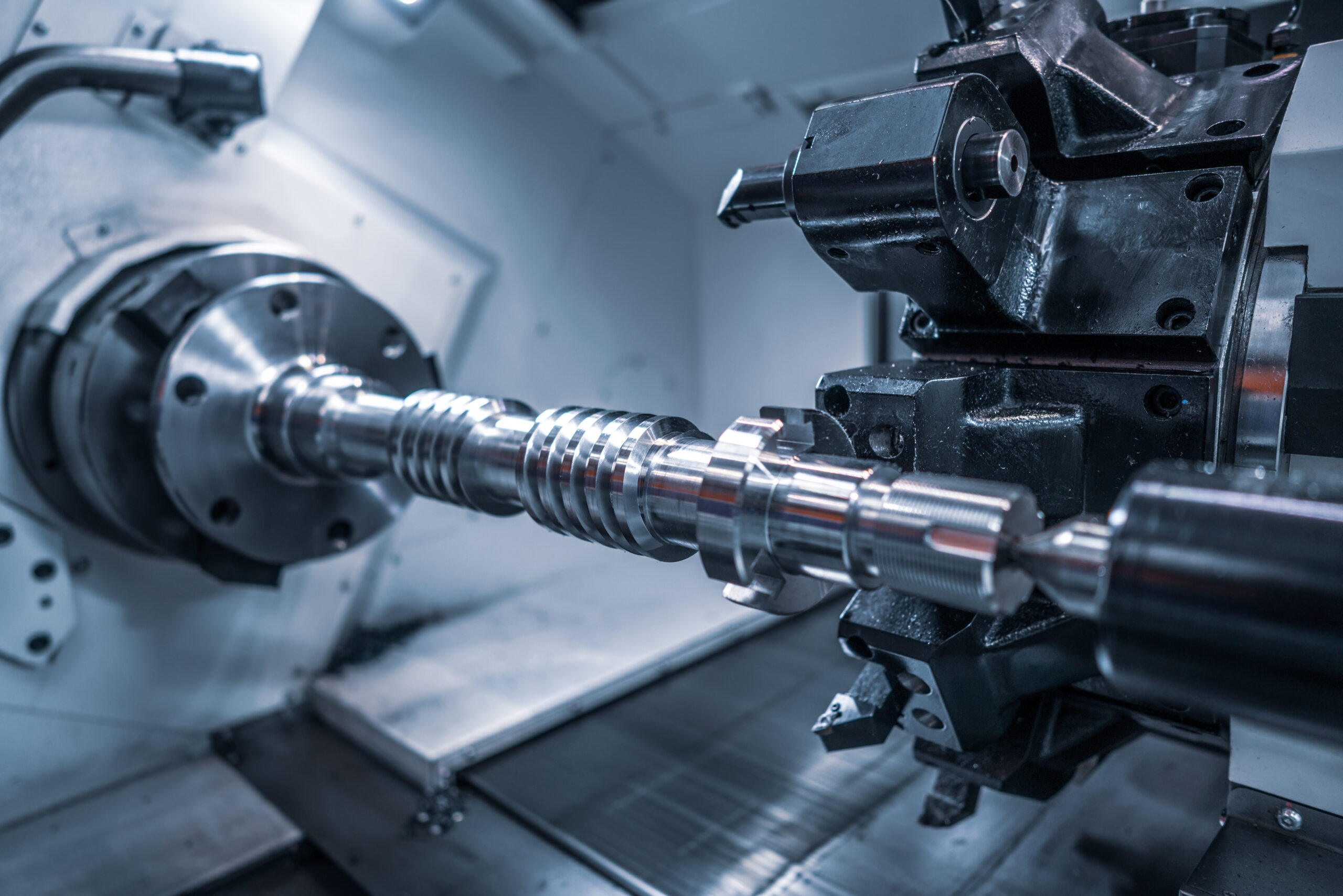

”まずはステンレス旋盤加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはステンレス×旋盤加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

プロジェクトを進めている際に、素材選びは重要なポイントの一つです。特に熱伝導率に焦点を当てると、SUS材料は興味深い選択肢の一つとなります。SUSとは何か、その熱伝導率とは一体どのようなものなのでしょうか?プロジェクトに最適な素材を選ぶためには、この情報を理解することが不可欠です。今回は、SUS材料の熱伝導率について詳しく解説し、あなたのプロジェクトに最適な選択肢を見つける手助けをします。立ち上げたばかりのプロジェクトでも、進行中のものでも、必要な情報がきっと見つかるはずです。

SUS材料とは?

SUS材の基本概要

SUSとは?

SUS(ステンレススチール、Stainless Steel)は、鉄をベースにクロムを加えた合金で、以下の特徴を持つ材料です。

- 耐食性: クロムが酸化被膜を形成し、腐食を防ぐ。

- 耐熱性: 高温環境でも安定した性能を維持。

- 加工性: 特定の条件下で容易に成形可能。

- 機械的特性: 高い強度と耐久性を発揮。

SUS材の主な種類

| 種類 |

特徴 |

| SUS304 |

最も一般的なオーステナイト系。耐食性と加工性が高く、汎用性が高い。 |

| SUS316 |

高い耐食性を持ち、特に海水や化学薬品に強い。化学プラントや海洋環境で利用される。 |

| SUS430 |

フェライト系で低コスト。高温に強く、装飾品や家電部品に適している。 |

SUS304と他のステンレス鋼の比較

比較表

| 特性 |

SUS304 |

SUS316 |

SUS430 |

| 耐食性 |

高い耐食性 |

非常に高い(化学薬品や海水に強い) |

中程度(塩分環境には不向き) |

| 加工性 |

加工が比較的容易 |

若干難しい |

加工性は良好 |

| 価格 |

標準的 |

高価格帯 |

比較的安価 |

| 主な用途 |

家庭用品、建築、食品業界 |

化学プラント、医療機器、海洋環境 |

家電部品、装飾、低温機器 |

ポイントまとめ

- SUS304: 汎用性の高さとバランスが取れた特性が特徴。

- SUS316: 化学薬品や厳しい環境に対応できる最上位グレード。

- SUS430: コスト重視の用途や装飾品向け。

SUS304の利用シーンと適用分野

主な利用シーン

- 食品業界

- 調理器具や食品容器などに使用。耐腐食性と清掃性が求められる環境で活躍。

- 家庭用品

- キッチン用品(鍋、包丁)、バス用品(シャワーヘッド、蛇口)。

- 建築業界

- ビル外装、手すり、装飾部材など。美観と耐久性を両立。

- 医療機器

- 衛生管理が重視される環境での医療機器やインプラントに最適。

- 自動車産業

- 排気系部品や外装部品など、高強度と耐腐食性が求められる場面で利用。

適用分野ごとの特徴

| 分野 |

主な用途 |

特徴 |

| 食品業界 |

調理器具、食品容器 |

高い耐食性と清掃性で衛生管理に適している。 |

| 家庭用品 |

キッチン用品、バス用品 |

耐久性と美しい仕上げが求められる製品に使用される。 |

| 建築業界 |

ビル外装、手すり、ドアノブ |

長期的な耐候性が重要な場面で使用。 |

| 医療機器 |

医療器具、インプラント |

腐食に強く衛生管理が必要な環境に適している。 |

| 自動車産業 |

排気系部品、エンジン部品、外装部品 |

高温環境や強い圧力に耐える特性が活かされる。 |

まとめ

- SUS304は、耐食性、加工性、強度、価格のバランスが優れたステンレス鋼。

- 食品業界や家庭用品、建築、医療機器など幅広い分野で使用される。

- 環境に応じた適切なステンレス鋼の選択が、長期的な品質維持とコスト削減につながる。

目次

SUS304の熱伝導率の解説

熱伝導率とは何か?

熱伝導率とは、

物質が熱をどれだけ効率よく伝えることができるかを示す物性値です。

具体的には、以下のように定義されます。

- 単位: W/m·K(ワット毎メートル・ケルビン)

- 意味: 温度差が1ケルビンある場合に、1メートルの距離を通して1秒間に伝達される熱量。

熱伝導率が重要な理由

- 設計効率

- 製品が熱を効果的に分散・放熱できるかを判断するために重要。

- 安全性

- エネルギー効率

SUS304の熱伝導率の特徴

| 項目 |

値および特性 |

| 熱伝導率 |

約16.2 W/m·K(20°Cでの値) |

| 比較 |

一般的な鉄(Fe)の約50 W/m·Kより低い |

| 用途への影響 |

熱を伝えにくい特性が断熱効果に寄与 |

主な特徴

- 低い熱伝導率

SUS304は、一般の鉄やアルミニウムよりも熱を伝えにくいため、断熱性が求められる用途に適しています。

- 例: 保温容器や食品加工機器。

- 温度依存性

高温になるほど熱伝導率が若干上昇しますが、ステンレス鋼の範囲内では大きな変化はありません。

熱伝導率がプロジェクトに与える影響

- 保温・断熱性能

- SUS304は熱を伝えにくいため、保温効果が必要なプロジェクトに適している。

- 例: 熱交換器や保温パネル。

- 熱膨張の制御

- 熱伝導率が低いため、急激な熱変化による熱応力が局所的に集中する可能性がある。

- 解決策: 適切な構造設計や加工条件の最適化が必要。

- エネルギー消費の最適化

- 低い熱伝導率により、冷却や加熱プロセスでエネルギー効率を調整可能。

まとめ

- SUS304の熱伝導率は約16.2 W/m·Kと低めで、保温性や断熱性が求められる用途に適している。

- プロジェクトの設計段階で、熱伝導率を考慮することにより、エネルギー効率や安全性を向上させることが可能。

- 熱伝導率の低さは強みでもあり、適切に利用することで製品性能の向上に寄与する。

ステンレス鋼の導電性について

導電性の基礎知識

導電性とは、物質が電流をどれだけ効率的に通すことができるかを表す物性値です。

導電性を示す指標には以下があります。

- 単位: S/m(シーメンス毎メートル)

- 電気抵抗率: 電流の流れに対する抵抗の強さを示す。

- 低いほど導電性が高い。

導電性の特性を理解することで、

電気的な用途や設計に役立てることができます。

SUS304の導電性能

| 項目 |

SUS304の特性 |

| 電気抵抗率 |

約7.2 × 10⁻⁷ Ω·m(20°C) |

| 導電性 |

約1.4 × 10⁶ S/m |

| 比較 |

銅(約5.8 × 10⁷ S/m)に比べ非常に低い |

| 用途への影響 |

導電性が低いため、電気的用途には不向き |

特徴

- 低い導電性

SUS304は他の金属(特に銅やアルミニウム)に比べて導電性が低いため、電気的導体としては使用されません。

この特性が逆に、絶縁用途や耐電流負荷が低い環境での利用を可能にします。

- 温度依存性

温度が上がると電気抵抗率も上昇し、導電性はさらに低下します。

導電性が重要な理由と応用例

- 電気回路設計の基礎

- 電流の流れを効率的に管理するため、材料の導電性を考慮する必要があります。

- 安全性の確保

- 導電性が低い材料を使用することで、漏電防止やアークの発生を抑制可能です。

- 機械的な強度とのバランス

- SUS304のように、耐腐食性や機械的強度が求められる場面では、導電性の低さが許容されます。

主な応用例

| 応用分野 |

SUS304の導電性に関する特徴 |

| 絶縁機能が必要な部品 |

導電性が低いため、電気部品のシールドや構造材に使用 |

| 非導電環境の構造材 |

電流負荷を防ぐためのフレームやカバー材 |

| 腐食環境での使用 |

耐腐食性と組み合わせ、電気的負荷が低い機器に最適 |

まとめ

- SUS304の導電性は低いため、電気的導体としては不向きですが、絶縁特性や機械的強度が求められる環境で活躍します。

- 電気回路に影響しない構造材や防護材として多くの分野で採用されています。

- プロジェクト設計時には、導電性の特性を理解し、適切に利用することが重要です。

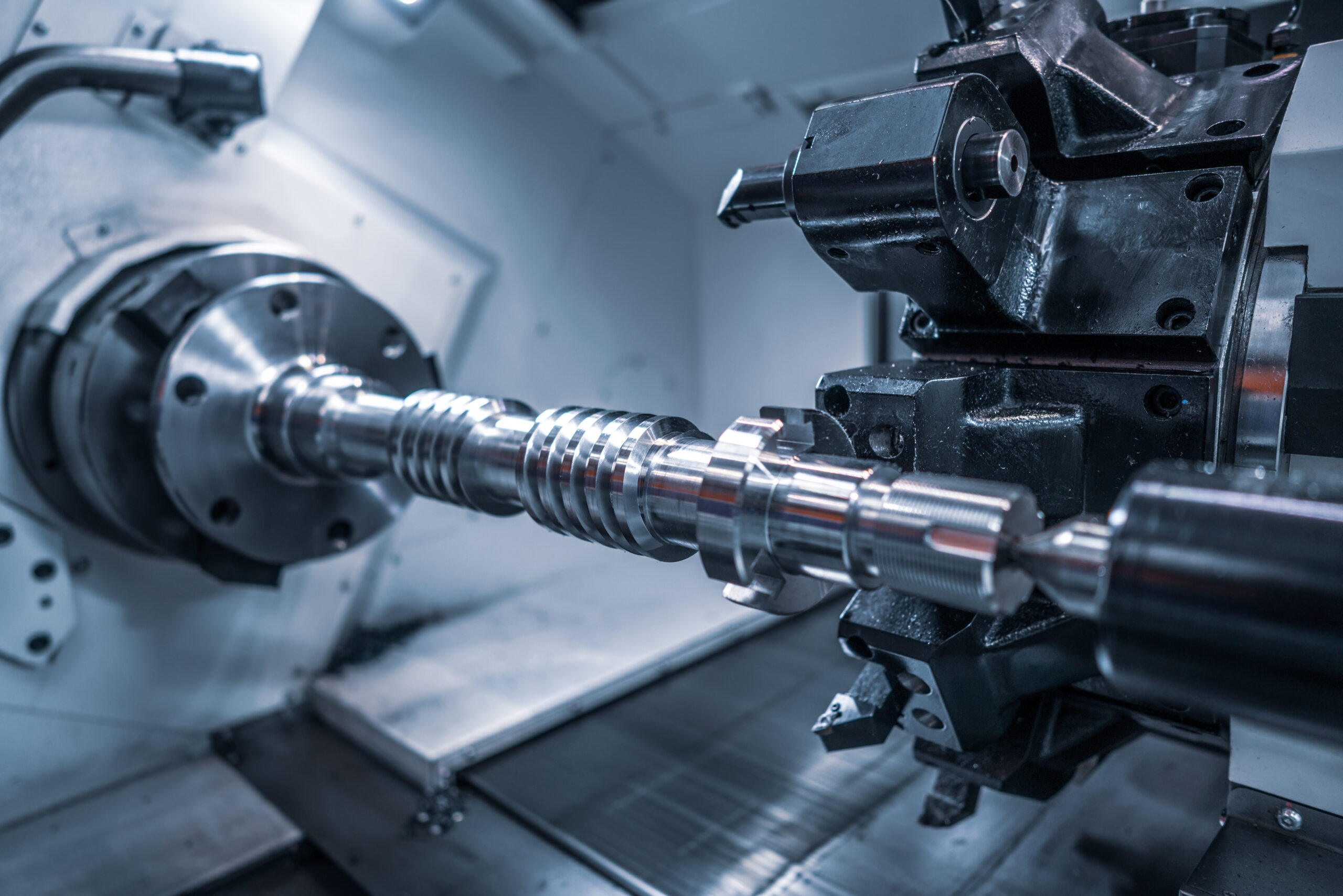

ステンレス切削時の課題とその解決策

ステンレス切削の一般的な問題点

| 問題点 |

詳細説明 |

| 加工硬化 |

切削時の熱と圧力で加工部分が硬化し、切削が難しくなる。 |

| 熱の蓄積 |

ステンレスは熱伝導率が低く、切削中に熱が工具と材料に集中しやすい。 |

| 摩耗と工具寿命の低下 |

硬いステンレスと熱の影響により、工具が早期に摩耗する。 |

| 仕上げ面の粗さ |

適切な工具や条件を選択しないと、表面に傷がついたり粗くなる場合がある。 |

| 切りくずの処理 |

ステンレスの切りくずは粘着性が高く、工具や加工面に絡みやすい。 |

切削加工性と熱伝導率の関係

- 低い熱伝導率

ステンレス鋼は熱伝導率が低いため、切削時に発生した熱が切削部分に集中しやすい。

- 影響: 工具の温度上昇、摩耗加速、仕上がり精度の低下。

- 加工硬化との相乗効果

加工中の熱と圧力で硬化が進行し、切削がさらに難しくなる。

- 改善のためのポイント

- 適切な冷却材を使用して熱を効果的に除去する。

- 工具の材質と設計を最適化し、熱への耐性を持たせる。

効果的な切削方法と工具選択

効果的な切削方法

- 切削条件の最適化

- 低速で一定の切削速度を維持することで加工硬化を最小限に抑える。

- 切り込み量を適切に設定し、余計な負荷を避ける。

- 冷却と潤滑の活用

- 高性能な冷却材を使用して熱の蓄積を防ぐ。

- 潤滑剤で摩擦を減少させ、切りくずの排出をスムーズにする。

- 切りくずの管理

- 高い切り込み量を維持して切りくずを短くし、工具への絡みつきを防止する。

工具選択のポイント

| 項目 |

推奨される特性 |

| 材質 |

超硬合金やセラミック工具が熱と摩耗に強い。 |

| 被膜 |

TiAlNやTiCNなどの耐熱被膜が有効。 |

| 刃先形状 |

高い切れ味を持つポジティブな形状で摩擦を軽減。 |

| 冷却能力 |

内部冷却機能を備えた工具で熱を効率よく除去。 |

まとめ

- ステンレス切削の課題には、加工硬化、熱の蓄積、工具寿命の短さが挙げられる。

- 解決策としては、冷却材の活用、工具選択の最適化、適切な切削条件の設定が重要。

- 適切な対策を取ることで、加工効率と品質を向上させることができる。ステンレスの特性を理解した切削が成功の鍵です。

まとめ

SUS材料の熱伝導率は、それがどのようなプロジェクトに最適かを判断する際に非常に重要な要素となります。適切な熱伝導率の材料を選ぶことで、プロジェクトの効率と安定性を向上させることができます。

また、SUS材料の熱伝導率によっては、特定の環境条件下での使用が最適な場合があります。そのため、プロジェクトにおいて最適な選択肢を見つけるためには、SUS材料の熱伝導率を理解することが不可欠です。

このように、SUS材料の熱伝導率はプロジェクトの成功に直結する重要な要素であり、適切な選択を行うためにはその特性を熟知する必要があります。

”まずはステンレス旋盤加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはステンレス×旋盤加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

コメント