SUS316Lという耐食性に優れたステンレス鋼を旋盤加工する際には、効率的な進め方が重要です。この記事では、素材の特性や旋盤加工のポイントについて解説します。SUS316Lの特性を理解し、効率的な旋盤加工を実践したい方々にとって、貴重な情報が詰まった内容となっています。

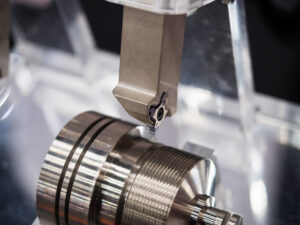

1. SUS316L 旋盤加工の基礎知識

SUS316Lは、耐食性や耐熱性が高く、医療、化学工業、食品産業などで広く使用されるオーステナイト系ステンレス鋼です。そのため、旋盤加工には以下のポイントが重要です。

| 要素 |

詳細 |

| 素材特性 |

– SUS316L: 高い耐食性と耐熱性を持つオーステナイト系ステンレス鋼。 |

| 刃具の選定 |

– 超硬材料: 高速度鋼(HSS)よりも耐摩耗性と寿命が優れる。 |

| 切削速度 |

– 適切な選定: 材料に応じた最適な切削速度を選ぶことが重要。 |

| 切削油の使用 |

– 硫黄添加タイプの切削油: SUS316Lの加工には推奨される。 |

ポイント

素材特性:

- SUS316Lはオーステナイト系ステンレス鋼であり、優れた耐食性と耐熱性があります。これにより、精密な加工が求められます。

刃具の選定:

- 超硬材料: 高速度鋼(HSS)よりも耐摩耗性が高く、寿命も長いため、SUS316Lの旋盤加工に適しています。

切削速度:

- 適切な切削速度を選ぶことで、加工効率を高め、刃具の寿命を延ばすことができます。

切削油の使用:

- 硫黄添加タイプの切削油: オーステナイト系ステンレス鋼の加工において、摩耗を抑え、冷却効果を発揮します。

結論

SUS316Lの旋盤加工では、材料の特性を理解し、適切な刃具の選択と切削条件の設定が重要です。これにより、効率的で高品質な加工を実現できます。

目次

2. SUS316とSUS316Lの違いとは

SUS316とSUS316Lは、いずれもオーステナイト系ステンレス鋼ですが、炭素含有量の違いにより特性が異なります。

| 要素 |

SUS316 |

SUS316L |

| 炭素含有量 |

約0.08% |

約0.03% |

| 耐食性 |

高いが、SUS316Lに比べると劣る |

SUS316よりも優れた耐食性を持つ |

| 耐熱性 |

高い |

高い |

| 加工時の注意点 |

切削速度と工具の摩耗に注意が必要 |

切削速度の選定と工具の摩耗に注意が必要 |

| 切削液の使用 |

熱を逃がし、工具の寿命を延ばすために重要 |

同様に、材料の熱を逃がし工具の寿命を延ばすために重要 |

ポイント

炭素含有量:

- SUS316は約0.08%の炭素を含みますが、SUS316Lは約0.03%と低く、より優れた耐食性を発揮します。

耐食性:

- SUS316Lは炭素含有量が低いため、SUS316よりも耐食性が向上しています。特に過酷な環境での使用に適しています。

加工時の注意点:

- 両者ともに切削速度や工具の摩耗に注意が必要ですが、SUS316Lはその低い炭素含有量から、より細やかな管理が求められます。

切削液の使用:

- 切削液は、いずれの材質にも重要ですが、特にSUS316Lでは冷却と潤滑がさらに重要となります。

結論

SUS316Lは炭素含有量が低く、耐食性が優れています。旋盤加工においては、特性を理解し、適切な切削条件と工具選びを行うことで、品質と効率性を両立させることができます。

3. SUS316L 旋盤加工のための材料選定

SUS316Lの旋盤加工を効率化するためには、材料の特性を理解し、それに適した材料選定と加工条件を設定することが重要です。

| 要素 |

詳細 |

| 素材特性 |

– SUS316Lは高い耐食性と耐熱性を持つステンレス鋼 |

| 切削油の選定 |

– SUS316Lの耐食性を損なわない型の切削油を選ぶことが重要 |

| 切削速度 |

– 高い強度と粘り気があるため、低速で丁寧に加工する必要がある |

| 加工効率 |

– 適切な切削油の使用と切削条件の最適化が効率性向上に寄与 |

| コスト削減 |

– 効率的な加工により、長期的なコスト削減が可能 |

ポイント

素材特性:

- SUS316Lは耐食性と耐熱性が高いため、高品質な製品を維持するために適切な加工方法が必要です。

切削油の選定:

- 切削油は材料の耐食性を保ちながら、冷却と潤滑の役割を果たします。適切な切削油を選ぶことで、加工中の摩耗を抑え、工具の寿命を延ばします。

切削速度:

- SUS316Lは強度が高く、粘り気があるため、低速での加工が推奨されます。適切な速度設定により、加工品質が向上します。

加工効率とコスト削減:

- 適切な材料選定と加工条件の最適化は、加工効率の向上とコスト削減に寄与します。

結論

SUS316Lの旋盤加工においては、材料の特性を理解し、適切な切削油の選定や切削速度の調整を行うことで、効率的な加工が実現します。これにより、長期にわたって高品質な製品を維持し、コスト削減にも繋がります。

4. CrMoV鍛鋼とSUS316Lの切削加工特性比較

SUS316Lの旋盤加工を効率的に進めるためには、その特性を理解し、適切な加工方法を選択することが重要です。以下に、CrMoV鍛鋼とSUS316Lの切削加工特性を比較し、それぞれの特徴に基づく加工の要点を示します。

| 要素 |

CrMoV鍛鋼 |

SUS316L |

| 素材特性 |

– 高強度で耐摩耗性に優れる鍛鋼 |

– 高い耐食性と耐熱性を持つステンレス鋼 |

| 切削工具の選定 |

– 高耐摩耗性の工具が必要 |

– 超硬チップやコーティングチップが推奨される |

| 切削速度 |

– 高速での加工が可能 |

– 低速での加工が推奨される |

| 冷却剤の使用 |

– 高温に耐える冷却剤が必要 |

– 切削温度を下げ、工具の摩耗を減少させる冷却剤が必要 |

| 加工の難しさ |

– 硬度が高く加工が難しいが、適切な工具選定で対処可能 |

– 高い硬度と粘り気により加工が難しいが、適切な設定で対処可能 |

| 加工パラメータ |

– 切削速度や送り速度の調整が重要 |

– 切削速度や送り速度を慎重に調整する必要がある |

ポイント

素材特性:

- CrMoV鍛鋼: 高強度で耐摩耗性が高いため、強力な切削工具と冷却剤が必要です。

- SUS316L: 高い耐食性と耐熱性を持つが、切削中の粘り気と硬度が加工を難しくします。

切削工具の選定:

- CrMoV鍛鋼: 高耐摩耗性の工具が必要です。たとえば、超硬合金などが適しています。

- SUS316L: 高速鋼(HSS)よりも超硬チップやコーティングチップが適しています。

切削速度と冷却剤の使用:

- CrMoV鍛鋼: 高速切削が可能ですが、冷却剤は高温に耐えるものを選ぶ必要があります。

- SUS316L: 切削速度は低めに設定し、冷却剤で切削温度を管理することが重要です。

加工の難しさ:

- CrMoV鍛鋼: 高硬度のため、適切な工具選定と切削条件が求められます。

- SUS316L: 高い粘り気と硬度により、加工中の摩耗や切削条件の調整が重要です。

結論

CrMoV鍛鋼とSUS316Lの切削加工には、それぞれ異なる特性と注意点があります。CrMoV鍛鋼は高強度であり、高速加工が可能ですが、適切な冷却剤が必要です。一方、SUS316Lは高い耐食性と耐熱性を持ち、低速での加工が推奨されるため、適切な切削工具と冷却剤の使用が鍵となります。各素材の特性に応じた加工方法を選択することで、効率的かつ高品質な加工が実現できます。

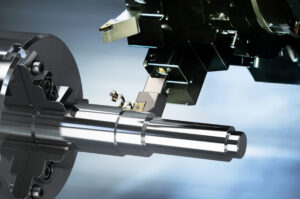

5. SUS316L 旋盤加工での工具選択

SUS316Lの旋盤加工においては、適切な工具選択が成功の鍵となります。以下に、SUS316Lの特性に合った工具選びのポイントを示します。

| 要素 |

詳細 |

| 素材特性 |

– SUS316Lは高い耐食性と耐熱性を持ち、硬度も高い |

| 推奨工具 |

– 超硬合金工具: 高硬度で耐摩耗性があり、長寿命 |

|

– セラミック工具: 更に高い耐摩耗性と耐熱性を提供 |

| 加工条件 |

– 切削速度: 適切に設定し、工具の摩耗を防ぐ |

|

– 送り速度: 適切に調整し、安定した加工を実現 |

| 工具管理 |

– 定期点検: 刃先の摩耗を見逃さず、必要に応じて交換 |

| 冷却液の使用 |

– クーラント: 切削熱を抑え、工具の寿命を延ばす |

ポイント

素材特性:

- SUS316L: 高い耐食性と耐熱性を持ちますが、硬度が高く、通常の工具では摩耗しやすいです。

推奨工具:

- 超硬合金工具: 高硬度で耐摩耗性に優れ、SUS316Lの加工に適しています。

- セラミック工具: 高い耐摩耗性と耐熱性を提供し、SUS316Lの加工に有効です。

加工条件:

- 切削速度: 高すぎると工具が早く摩耗するため、適切な速度で加工することが重要です。

- 送り速度: 適切に設定し、加工の精度と品質を保ちます。

工具管理:

- 定期点検: 刃先の微細な磨耗を見逃さず、必要に応じて工具を交換します。

冷却液の使用:

- クーラント: 切削熱を抑え、工具の寿命を延ばすために使用します。

結論

SUS316Lの旋盤加工においては、素材の特性に合った高硬度の工具を選択し、切削条件を最適化することが効率的な加工と品質維持に繋がります。また、定期的な工具点検と適切なクーラントの使用も重要な要素です。適切な工具の選択と管理が、加工の成功に直結します。

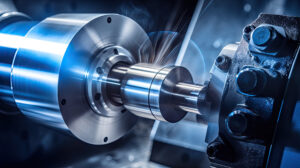

6. 高圧クーラントの利用とSUS316L加工への影響

高圧クーラントの使用は、SUS316Lの旋盤加工において効率を大幅に向上させる手段です。SUS316Lは耐食性や耐熱性が高く、航空機や化学工業など幅広い分野で使用される一方、硬くて加工が難しい特性を持っています。高圧クーラントの導入により、以下のような改善が見込まれます。

| 要素 |

詳細 |

| 工具の寿命延長 |

– 切削部分の温度を効果的に管理し、工具の摩耗を減少 |

| 切削速度の向上 |

– 高圧クーラントにより切削温度が低下し、高速な切削が可能 |

| 切りくずの除去 |

– 効率的に切りくずを排除し、加工中のトラブルを減少 |

| 加工面の仕上がり改善 |

– 表面品質が向上し、後工程での研磨作業が短縮 |

ポイント

- 工具の寿命延長:

高圧クーラントが切削温度を下げることで、工具の摩耗を抑え、寿命を延ばします。

- 切削速度の向上:

切削部分の冷却が進むことで、高い切削速度が維持でき、生産性が向上します。

- 切りくずの除去:

高圧クーラントは切りくずの除去を効果的に行い、加工中のトラブルを減少させます。

- 加工面の仕上がり改善:

加工面の表面品質が向上し、後工程での研磨作業の手間が軽減されます。

結論

SUS316Lの旋盤加工において、高圧クーラントの利用は生産効率を大幅に改善します。工具の寿命延長や切削速度の向上、切りくずの効率的な除去、加工面の品質向上など、多くの利点があるため、積極的に高圧クーラントを使用することが推奨されます。これにより、加工効率と品質の向上が実現され、全体的な生産性が向上します。

7. 難削材SUS316Lの旋盤加工テクニック

SUS316Lは耐食性や耐熱性が高い一方で、その硬さにより旋盤加工が難しいとされますが、適切なテクニックを用いることで効率よく加工することが可能です。以下に、SUS316Lの旋盤加工を成功させるためのテクニックをまとめました。

| 要素 |

詳細 |

| 切削油の選定 |

– 高性能な冷却性と潤滑性を持つ切削油を使用し、工具の摩耗を抑える |

| 工具の選択 |

– 超硬工具やコーティング工具を選び、工具寿命を延ばす |

| 加工条件の最適化 |

– 刃先の角度を鋭角に設定し、切れ味を向上させる

– 低速で丁寧な加工を心がける |

テクニックの詳細

- 切削油の選定:

高性能な冷却性と潤滑性を持つ切削油は、SUS316Lの加工時に発生する熱を効果的に管理し、工具の摩耗を抑える役割を果たします。

- 工具の選択:

超硬工具やコーティング工具は、高い硬度に対応できるため、SUS316Lの加工に適しています。これにより、工具寿命の延長が期待できます。

- 加工条件の最適化:

- 刃先の角度:

刃先の角度を鋭角に設定することで、切れ味が向上し、より精度の高い加工が可能になります。

- 切削速度:

低速で丁寧な加工を行うことで、工具の負荷を軽減し、表面品質の向上が図れます。

結論

SUS316Lの旋盤加工においては、適切な切削油の選定、工具の選択、加工条件の最適化が重要です。これらのテクニックを総合的に活用することで、SUS316Lの加工効率を向上させ、高品質な製品を生産することができます。

8. 電力を利用したSUS316L切削加工条件の最適化

SUS316Lの旋盤加工では、適切な切削条件の選定が加工効率と品質に大きな影響を与えます。以下に、電力を利用してSUS316Lの切削加工条件を最適化するためのポイントをまとめました。

| 要素 |

詳細 |

| 刃物の材質選定 |

– 超硬合金やセラミックスなどの硬質材料を選ぶことで、工具の寿命を延ばす |

| 切削速度の調整 |

– 適切な速度設定が重要

– 速度が遅すぎると工具に負担がかかり、速すぎると切削面が荒れる |

| 送り速度の設定 |

– 送り速度を調整し、工具の摩耗を防ぐ

– 適切な速度で精度と品質を保つ |

| 冷却液の使用 |

– 発熱を抑え、工具の摩耗を防ぐために冷却液を適切に使用する |

詳細な条件の最適化

- 刃物の材質選定:

SUS316Lのような硬質材料には、超硬合金やセラミックスの刃物が適しています。これにより、工具の耐久性が向上し、長時間の加工が可能になります。

- 切削速度の調整:

切削速度を適切に設定することが重要です。遅すぎると加工効率が悪化し、速すぎると切削面が荒れる可能性があります。一般的には、最適な速度範囲を見つけることで、工具の寿命と加工品質を最大化します。

- 送り速度の設定:

送り速度も加工条件に応じて調整が必要です。適切な送り速度で加工することで、切削くずの排出が効率的になり、工具の摩耗を減少させることができます。

- 冷却液の使用:

SUS316Lの加工時には、冷却液の使用が不可欠です。冷却液は発熱を抑え、工具の摩耗を防ぎ、加工面の品質を保つ役割を果たします。適切な冷却液の選定と使用方法を確認することが重要です。

結論

SUS316Lの旋盤加工では、適切な切削条件を設定することで、加工効率と品質を向上させることができます。刃物の材質選定、切削速度と送り速度の調整、冷却液の適切な使用を行うことで、より高い生産性を実現し、コストの削減にもつながります。

9. SUS316L 旋盤加工におけるトラブルシューティング

SUS316Lは耐食性や耐熱性に優れるステンレス鋼であり、その特性から旋盤加工において特有の問題が発生することがあります。以下に、一般的なトラブルとその対策をまとめます。

| トラブル |

詳細 |

対策 |

| 工具の摩耗 |

– SUS316Lの硬さにより、工具の摩耗が早い |

– 超硬合金やセラミックなどの高耐摩耗性工具を使用する |

| 切削面の荒れ |

– 切削速度や送り速度が不適切な場合、加工面が荒れる |

– 適切な切削速度と送り速度に調整し、滑らかな仕上がりを目指す |

| 発熱による問題 |

– 高温が発生し、工具の寿命が短くなる、または部品の変形を招く |

– 高圧クーラントや適切な冷却液を使用し、発熱を抑える |

| 切りくずの処理不良 |

– 切りくずが適切に排出されず、加工効率が低下する |

– クーラントの使用や適切な切削条件で切りくずを効率的に排出する |

| 工具の欠け |

– 刃先が欠けると、精度が悪化し、加工が困難になる |

– 定期的に工具の点検を行い、欠けた場合は交換する |

詳細な対策

- 工具の摩耗:

SUS316Lの加工には、高耐摩耗性の超硬合金やセラミック工具が適しています。これにより、工具の寿命を延ばし、長時間の安定した加工が可能になります。

- 切削面の荒れ:

切削速度や送り速度を適切に調整することで、加工面が荒れる問題を防ぐことができます。一般的には、低速で丁寧な加工が精度を向上させます。

- 発熱による問題:

高温の発生を抑えるために、高圧クーラントや冷却液を使用します。これにより、工具の摩耗を減少させ、加工部品の変形を防ぎます。

- 切りくずの処理不良:

切りくずが適切に排出されないと加工効率が低下します。クーラントの使用や切削条件の最適化を行い、切りくずの効率的な排出を確保します。

- 工具の欠け:

刃先の欠けを防ぐために、工具の定期的な点検が重要です。欠けた工具はすぐに交換し、加工精度を保ちます。

結論

SUS316Lの旋盤加工においては、材料の特性を理解し、適切な工具や加工条件を選定することで、効率的で高品質な加工を実現できます。トラブルシューティングを行いながら、最適な加工環境を整えることが成功の鍵です。

10. SUS316L 旋盤加工の未来と技術革新

テーブル: SUS316L 旋盤加工のポイント

| 要素 |

詳細 |

| 材料特性 |

SUS316Lは耐蝕性と耐熱性に優れ、医療器具や食品機械に使用される。精密な加工が必要。 |

| 切削工具の選択 |

超硬合金やコーティング工具が有効。耐摩耗性が高く、長寿命である。 |

| 切削速度と送り速度 |

機械の仕様や素材の状態に合わせて最適化が必要。効率的な除去率と精度の実現が重要。 |

| 冷却液の使用 |

長時間の安定した加工のために冷却液を使用。切削熱を抑え、工具の寿命を延ばす。 |

| チップの交換 |

定期的なチップの交換が必要。加工の安定性と品質を維持するため。 |

分かりやすい説明

- 材料特性: SUS316Lは非常に高い耐蝕性と耐熱性を持ち、医療や食品産業での使用が多いため、その加工には高い精度が求められます。

- 切削工具の選択: SUS316Lの加工には、耐摩耗性が高い超硬合金やコーティング工具が推奨されます。これにより、工具の寿命が延び、長期間にわたって安定した加工が可能です。

- 切削速度と送り速度: 切削速度や送り速度は、機械の仕様や素材の状態に応じて最適化する必要があります。これにより、効率よく材料を除去し、高精度な加工が実現します。

- 冷却液の使用: 加工中の発熱を抑えるために冷却液を使用することが重要です。冷却液は、工具の寿命を延ばし、安定した加工をサポートします。

- チップの交換: 工具のチップは定期的に交換することで、加工の安定性と品質を保つことができます。長時間の安定した加工のためには、適切なタイミングでの交換が必要です。

結論として、SUS316Lの旋盤加工には、適切な工具選定と加工条件の調整、定期的なメンテナンスが重要です。これにより、効率的かつ高品質な加工が可能となります。

SUS316Lは耐蝕性や耐熱性に優れるステンレス鋼で、医療器具や食品機械など多様な分野で使用されています。旋盤加工においては、精密さが求められるため、以下の技術革新と未来の展望が重要です。

現在の技術とその課題

- 切削工具の選択:

- 超硬合金やコーティング工具が推奨され、耐摩耗性や長寿命が実現されています。

- 課題: 高硬度材料に対してさらに耐摩耗性の高い工具の開発が求められています。

- 加工条件の最適化:

- 切削速度や送り速度の調整が重要で、機械の仕様や素材に応じた最適化が行われています。

- 課題: 加工条件をリアルタイムで最適化するための技術が必要です。

- 冷却液の使用:

- 冷却液の適切な使用により、工具の摩耗を抑え、加工精度を向上させています。

- 課題: 環境への影響を考慮した冷却液の選定や使用方法の改善が進められています。

- チップの管理:

- 定期的なチップ交換が行われ、安定した加工が維持されています。

- 課題: 自動化されたチップ管理システムの導入が検討されています。

未来の展望と技術革新

- スマート加工技術:

- IoTセンサーやAI制御によるリアルタイムデータ収集と分析により、加工条件の最適化がさらに進化します。

- 予測保守: AIによる工具摩耗の予測や、メンテナンスのタイミングを最適化する技術が期待されています。

- 新材料と技術:

- ナノコーティングや新合金材料の開発により、より高性能な工具が提供される可能性があります。

- 革新的な切削液: 環境に優しく、より効率的な冷却と潤滑が可能な新型冷却液の開発が進められています。

- 自動化とロボティクス:

- 自動化装置やロボットアームによる精密な加工と効率化が実現されるでしょう。

- デジタルツイン技術の導入により、加工プロセスのシミュレーションと最適化が可能になります。

結論

SUS316Lの旋盤加工は、適切な工具選定と加工条件の調整、定期的なメンテナンスが重要です。未来の技術革新によって、スマート加工技術や新材料の導入、自動化の進展が加速し、さらに効率的かつ高品質な加工が実現されるでしょう。これにより、SUS316Lの旋盤加工における生産性と品質が向上し、さらなる技術革新が期待されます。

SUS316L 旋盤加工のまとめ

SUS316Lを旋盤加工する際のポイントは以下の通りです。

テーブル: SUS316L 旋盤加工の要点

| 要素 |

詳細 |

| 切削条件の設定 |

切削速度、切削深さ、切削量を適切に設定し、効率的な加工を実現。 |

| 冷却方法 |

切削油や冷却水を使用し、加工精度とツール寿命を向上させる。 |

| 素材特性の把握 |

SUS316Lの特性を事前に把握し、それに応じた工具や設備を選定。 |

| 工具と設備 |

適切な工具と設備を使用し、効率的な旋盤加工を行う。 |

分かりやすい説明

- 切削条件の設定: SUS316Lの加工では、切削速度や切削深さ、切削量を適切に設定することで、加工の効率性を高めることができます。これにより、無駄な時間を省き、より精密な加工が可能になります。

- 冷却方法: 切削油や冷却水は、加工中の発熱を抑え、ツールの摩耗を減らします。これにより、加工精度が向上し、ツールの寿命も延びるため、長期間にわたって安定した加工が可能です。

- 素材特性の把握: SUS316Lの特性(耐食性や耐熱性など)を理解することで、適切な加工条件を設定し、適切な工具と設備を選ぶことができます。これにより、加工の精度と効率が向上します。

- 工具と設備: 高品質な工具と設備を使用することで、SUS316Lの旋盤加工がより効率的かつ高精度に行えます。適切な選定と使用により、加工結果が大きく改善します。

結論として、SUS316Lの旋盤加工には、切削条件の最適化、冷却方法の選定、素材特性の理解、および適切な工具と設備の使用が重要です。これらを総合的に考慮することで、効率的かつ高品質な加工が実現します。

コメント