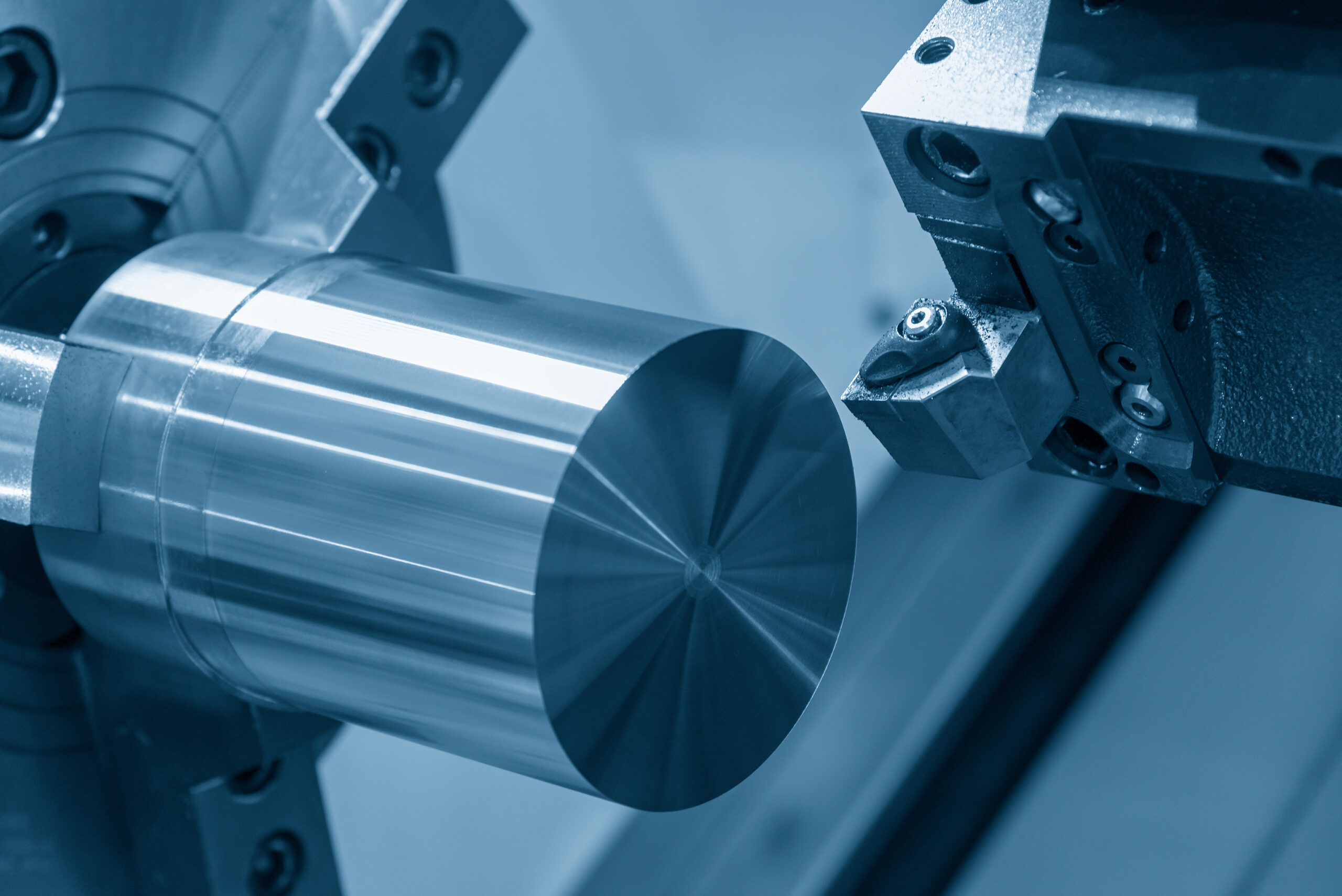

SUS加工における旋盤ビビリの原因と対策方法について、皆さんはご存知ですか?旋盤作業において、ビビリ現象は非常に重要な問題です。作業効率を上げ、品質を向上させるためには、このビビリ現象を理解し、対処する方法を知ることが欠かせません。

本記事では、SUS加工における旋盤ビビリの原因について探求し、効果的な対策方法をご紹介します。皆さんが旋盤作業を行う際に、確かな手助けとなる情報を提供します。旋盤作業における課題に取り組む上で、この記事が有益なガイドとなることを願っています。

SUS加工とは

SUS材料の特性と加工の難しさ

| 特性 |

詳細 |

| 硬度と耐久性 |

SUS材料(ステンレス鋼)は硬く、耐久性が高いため加工が難しい。 |

| 粘り強さ |

粘りが強く、切削時に振動を引き起こしやすい。 |

| 耐食性 |

高い耐食性を持ち、様々な環境下で使用される。 |

SUS材料の特性と加工の難しさ

SUS(ステンレス鋼)は、優れた耐食性と耐久性を持つため、様々な用途で利用されますが、その硬さや粘り強さから加工が難しいという特徴があります。特に切削時には振動やビビリが生じやすく、適切な加工条件の設定が求められます。

SUS加工における旋盤ビビリの原因と対策方法

| 原因 |

詳細 |

対策 |

| 材料の硬度と粘り強さ |

SUS材料は硬く、粘りが強いため振動が発生しやすい。 |

適切な工具の選定と刃先設定が重要。切削速度や送り速度を調整。 |

| 工具の刃先形状 |

不適切な刃先形状がビビリを引き起こす。 |

刃先形状に合った工具を使用し、適切に研磨する。 |

| 切削条件の不適正 |

切削速度や送り速度が不適切だとビビリが発生しやすい。 |

切削条件を最適化し、振動を抑制する。 |

| 冷却と潤滑の不足 |

冷却や潤滑が不足すると切削性能が低下しビビリが発生する。 |

適切な冷却液と潤滑剤を使用し、切削熱を管理する。 |

SUS加工における旋盤ビビリの原因と対策方法

旋盤加工におけるSUS材料は、ビビリ現象が発生しやすいです。これは、SUS材料の硬度や粘り強さ、工具の刃先形状、切削条件などが影響しています。ビビリを防ぐためには、適切な工具や刃先の設定、切削速度や送り速度の調整が重要です。また、冷却や潤滑を適切に行うことで、ビビリを軽減し、作業効率を向上させることができます。

旋盤加工におけるSUS材料の一般的な用途

| 用途 |

詳細 |

| 食品加工機器 |

高い耐食性が要求される食品加工機器に使用される。 |

| 建築材料 |

耐久性と美観を兼ね備えた建築材料として使用される。 |

| 医療機器 |

衛生的で耐久性のある医療機器に利用される。 |

| 化学工業 |

化学薬品に対する耐性が求められる化学工業で使用される。 |

旋盤加工におけるSUS材料の一般的な用途

SUS材料は、その優れた耐食性と耐久性から、食品加工機器、建築材料、医療機器、化学工業など、幅広い産業で利用されています。旋盤加工を行う際には、ビビリ現象が発生しやすいため、工具や切削条件を適切に設定することが重要です。

目次

旋盤加工におけるビビリとは

ビビリの定義とその影響

SUS加工における旋盤ビビリの原因と対策方法

旋盤ビビリとは、旋盤の切削時に生じる振動や揺れのことを指します。これが起こると加工精度が低下し、加工物の仕上がりに影響を及ぼします。旋盤ビビリの主な原因は、加工条件や刃先形状、材質の選定などが挙げられます。これらの要因が組み合わさると、旋盤ビビリが発生しやすくなります。

例えば、適切でない刃先形状を使用すると振動が増加しやすくなります。また、切削速度や切りくず排出不良も旋盤ビビリを引き起こす要因となります。

旋盤ビビリを軽減するためには、適切な加工条件の選定や刃先形状の最適化、材質に合わせた工具の選定が重要です。これらの対策を行うことで、加工精度を向上させることができます。

ビビリが加工品質に及ぼす影響

SUS加工における旋盤ビビリの原因と対策方法

旋盤ビビリは、SUS材料を加工する際に発生する不具合であり、加工精度や品質に大きな影響を与えます。この問題の原因は、主に切削条件や刃先形状、工具の振動、材料の硬さなどが挙げられます。例えば、刃先形状が適切でないと振動が生じやすくなり、それがビビリの原因になります。

ビビリを防ぐためには、まず適切な切削条件を設定し、工具の選定にも注意を払う必要があります。また、工具の定期的なメンテナンスや刃先形状の適切な設計も重要です。これらの対策を講じることで、旋盤ビビリが減少し、加工品質が向上することが期待されます。

ビビリの発生メカニズム

旋盤作業におけるSUS加工において、ビビリ現象が発生する原因と対策方法について考えてみましょう。ビビリとは、振動が発生して切削加工が乱れる現象のことです。この問題の原因は、切削条件の不適切や工具の選定ミスなどが挙げられます。

例えば、旋盤の回転数や切削速度が適切でない場合、ビビリが発生しやすくなります。また、工具の刃先形状や固さも影響を与えます。ビビリ現象を軽減するためには、適切な切削条件を設定し、適切な工具を選定することが重要です。

したがって、SUS加工においてビビリ現象を解消するためには、適切な切削条件の確保や適切な工具の選択が欠かせません。これらの対策を講じることで、正確かつ安定した加工が可能となり、作業効率も向上することが期待されます。

ビビリ発生の原因とその特定

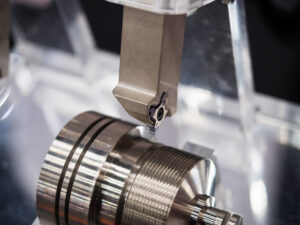

切削工具の条件とビビリ

| 原因 |

詳細 |

対策 |

| 切削工具の状態不良 |

刃先の摩耗や破損、強度不足がビビリの原因となる。 |

定期的な工具点検と刃先の交換を行う。 |

| 切削速度の不適切さ |

高速すぎるまたは低速すぎるとビビリが発生しやすい。 |

適切な切削速度を設定し、条件を調整する。 |

| 送り速度の不適切さ |

送り速度が適切でない場合、ビビリが発生しやすくなる。 |

適切な送り速度を設定する。 |

切削工具の条件とビビリ

SUS加工において、切削工具の条件はビビリ現象に大きな影響を与えます。工具の状態が悪い場合や刃先の強度が不足していると、ビビリが発生しやすくなります。このため、切削工具は定期的に点検し、適切な状態に保つことが重要です。さらに、切削速度や送り速度を適切に設定することで、ビビリを抑制し、加工品質と生産性を向上させることができます。

材料と切削条件の関係

| 原因 |

詳細 |

対策 |

| 不適切な切削条件 |

切削速度や送り量が適切でないとビビリが発生しやすい。 |

切削条件を適切に設定し調整する。 |

| 材料の硬さ |

硬度の高い材料はビビリが発生しやすい。 |

硬度に応じた切削条件と工具の選定が重要。 |

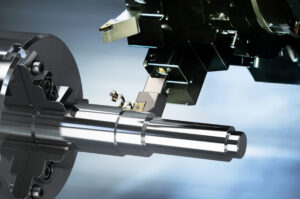

材料と切削条件の関係

旋盤作業中にビビリが発生する主な原因には、切削条件の不適切さや材料の特性があります。例えば、旋削速度や送り量が適切でない場合、振動が生じやすくなります。また、硬度の高い材料ではビビリがより顕著になることがあります。適切な切削条件を設定し、材料に合わせた工具を使用することで、ビビリを軽減することが可能です。

機械設備の状態とビビリ

| 原因 |

詳細 |

対策 |

| 機械のバランス不良 |

旋盤機械のバランスが悪いとビビリが発生する。 |

機械のバランス調整を行う。 |

| 機械の振動対策不足 |

機械の振動対策が不十分だとビビリが発生しやすい。 |

振動対策機能が備わっている場合はその機能を活用する。 |

機械設備の状態とビビリ

旋盤作業中のビビリ現象は、工具や材料の状態だけでなく、旋盤機械自体の状態にも影響されます。例えば、機械のバランスや振動対策が不十分だとビビリが発生しやすくなります。機械の取扱い説明書を確認し、バランス調整や振動対策を講じることがビビリの軽減に役立ちます。これにより、加工効率や品質の向上が期待できます。

機械加工で生じるビビリを抑えるためのポイント6選

適切な工具選択

| ポイント |

詳細 |

対策 |

| 工具の振れ |

振れが大きい工具はビビリの原因となる。 |

工具の振れを最小限に抑えるために、適切な工具を選定する。 |

| 刃先形状 |

刃先形状が適切でないと振動が増す。 |

刃先形状を適切に設計し、ビビリを軽減する。 |

| 工具の強度 |

工具の強度が不足しているとビビリが発生しやすい。 |

工具の強度を確認し、必要に応じて交換する。 |

適切な工具選択

旋盤作業でのビビリ現象は、工具選択の不適切さに起因することが多いです。例えば、工具の振れや刃先形状が適切でない場合、振動が生じやすくなり、ビビリが発生します。適切な工具選択や定期的な点検・交換を行うことで、ビビリを効果的に抑えることができます。

切削条件の最適化

| ポイント |

詳細 |

対策 |

| 切削速度 |

適切でない切削速度はビビリを引き起こす。 |

切削速度を適切に設定し、条件を最適化する。 |

| 切削深さ |

切削深さが過剰だと振動が増す。 |

切削深さを適切に調整する。 |

| 切削量 |

切削量が多すぎるとビビリが発生しやすい。 |

適正な切削量を設定し、調整する。 |

切削条件の最適化

旋盤作業でビビリを防ぐためには、切削速度や切削深さ、切削量の最適化が必要です。これらの条件が適切でないと、振動が生じやすくなり、作業精度や加工品質に悪影響を及ぼします。適切な切削条件を設定し、調整することで、ビビリ現象を軽減できます。

振動抑制のための機械設定

| ポイント |

詳細 |

対策 |

| 機械のバランス |

機械のバランスが悪いとビビリが発生する。 |

機械のバランスを調整する。 |

| 切削速度の調整 |

過剰な切削速度が振動を引き起こす。 |

切削速度を適切に設定し調整する。 |

| 工具の取り付け |

工具の取り付けが不適切だとビビリが生じやすい。 |

工具の取り付けを確実に行う。 |

振動抑制のための機械設定

ビビリ現象を抑えるためには、機械設定の見直しが重要です。例えば、機械のバランス調整や適切な切削速度設定、工具の正しい取り付けなどが含まれます。これらの設定を適切に行うことで、ビビリの発生を抑制することができます。

制振技術の活用

| ポイント |

詳細 |

対策 |

| 振動吸収材の使用 |

振動吸収材を使用することでビビリを抑える。 |

振動吸収材を適切に配置する。 |

| 制振装置の導入 |

制振装置を使用することでビビリを軽減する。 |

制振装置を導入し、定期的に点検する。 |

| 冷却液の使用 |

適切な冷却液の使用が振動を抑える。 |

冷却液を適切に使用し、振動を軽減する。 |

制振技術の活用

制振技術を活用することで、旋盤作業中のビビリを効果的に軽減できます。振動吸収材や制振装置を使用し、冷却液を適切に活用することで、ビビリの発生を防ぐことができます。

加工工程の見直し

| ポイント |

詳細 |

対策 |

| 加工条件の再評価 |

加工条件の選定ミスがビビリを引き起こす。 |

加工条件を再評価し、最適化する。 |

| 作業手順の見直し |

作業手順の不備がビビリの原因となる。 |

作業手順を見直し、改善する。 |

| 振動吸収材の追加 |

振動吸収材の不足がビビリを助長する。 |

振動吸収材を追加し、ビビリを抑える。 |

加工工程の見直し

加工工程の見直しを行うことで、ビビリの発生を抑えることができます。加工条件の再評価や作業手順の見直し、振動吸収材の追加などを通じて、旋盤作業のビビリ問題に対処することが可能です。

定期的なメンテナンスと点検

| ポイント |

詳細 |

対策 |

| 工具の点検 |

工具の状態がビビリに影響を与える。 |

定期的に工具の点検と交換を行う。 |

| 機械のメンテナンス |

機械のメンテナンス不足がビビリを引き起こす。 |

機械の定期的なメンテナンスを実施する。 |

| 切削液の管理 |

切削液の不適切な管理がビビリを助長する。 |

切削液の適切な管理と使用を行う。 |

定期的なメンテナンスと点検

ビビリ問題を防ぐためには、定期的なメンテナンスと点検が不可欠です。工具や機械の状態を確認し、適切なメンテナンスを行うことで、ビビリの発生を最小限に抑えることができます。また、切削液の管理も重要です。これにより、作業効率と加工品質の向上が期待できます。

マシニング加工でのビビリを抑えるための対策方法

振動を抑えるための工具の選定

| ポイント |

詳細 |

対策 |

| 工具の振動 |

工具の振動がビビリの原因となる。 |

高品質の工具を選定し、振動を最小限に抑える。 |

| 切削条件 |

不適切な切削条件が振動を引き起こす。 |

適切な切削条件を設定し、工具の使い方を見直す。 |

| 工具の材質と設計 |

工具の材質や設計が振動に影響する。 |

特定の材料に適した工具を選ぶ。 |

振動を抑えるための工具の選定

旋盤ビビリの原因の一つとして、工具の振動があります。振動が発生すると加工精度や仕上がりに悪影響を及ぼします。適切な工具の選定は振動を抑えるための基本的な対策です。質の良い工具や、材料に合った工具を選ぶことで、振動を軽減し、効率的な加工が可能となります。

加工パラメータの調整

| ポイント |

詳細 |

対策 |

| 切削速度の設定 |

不適切な切削速度がビビリの原因となる。 |

適切な切削速度を設定し、調整する。 |

| 送り速度の調整 |

送り速度が不適切だと振動が発生する。 |

送り速度を適切に設定する。 |

| 材料の特性 |

材料の硬さや形状によってビビリが変わる。 |

材料に合わせたパラメータ設定を行う。 |

加工パラメータの調整

旋盤作業におけるビビリは、加工パラメータの設定ミスが原因で発生します。切削速度や送り速度を適切に設定することで、振動を最小限に抑えることができます。また、材料の特性に合わせたパラメータの調整も重要です。

旋盤の剛性向上策

| ポイント |

詳細 |

対策 |

| 切削条件の設定 |

切削条件が不適切だとビビリが発生する。 |

切削条件を適切に設定する。 |

| 工作物の固定 |

工作物が不十分に固定されるとビビリが生じやすい。 |

適切な治具やホルダーを使用して工作物をしっかり固定する。 |

| 機械の剛性 |

機械の剛性不足がビビリの原因となる。 |

機械の剛性を向上させるための調整や補強を行う。 |

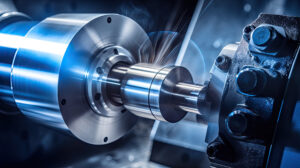

旋盤の剛性向上策

旋盤作業におけるビビリを防ぐためには、旋盤の剛性を高めることが重要です。切削条件の設定や工作物の固定方法を見直すことで、ビビリ現象を軽減し、作業効率や品質を向上させることができます。適切な治具やホルダーを使用し、機械の剛性を向上させることで、安定した加工が可能となります。

ワークと工具の固定方法の改善

| ポイント |

詳細 |

対策 |

| ワークの支持 |

ワークが十分に支持されていないとビビリが発生する。 |

ワークを適切に支持し、振動を抑える。 |

| 工具の取り付け |

工具が適切に取り付けられていないとビビリが生じやすい。 |

工具を確実に取り付ける。 |

| 固定方法の選定 |

不適切な固定方法がビビリを引き起こすことがある。 |

適切な固定方法を選び、実施する。 |

ワークと工具の固定方法の改善

ビビリの発生を防ぐためには、ワークと工具の固定方法を改善することが重要です。ワークが適切に支持されていない場合や工具が確実に取り付けられていない場合にビビリが発生します。正確な固定方法を選定し、しっかりと固定することでビビリを抑えることができます。

旋盤加工のビビリの3要素とその解説

工具の振動特性とビビリ

| ポイント |

詳細 |

対策 |

| 工具の振動特性 |

工具の振動がビビリの原因となる。 |

工具のバランスを整え、定期的にメンテナンスを行う。 |

| 工具の摩耗 |

摩耗が振動を引き起こし、ビビリの原因となる。 |

摩耗した工具を交換し、切削条件を見直す。 |

| 工具の不均衡 |

工具の不均衡が振動を助長する。 |

高品質の工具を選定し、適切に取り扱う。 |

工具の振動特性とビビリ

旋盤作業において、工具の振動特性がビビリの主な原因となります。工具が不均衡であったり、摩耗が進んでいたりする場合、振動が発生し、加工精度や作業効率に悪影響を及ぼすことがあります。これを解消するためには、工具のバランスを整え、定期的なメンテナンスや適切な切削条件の設定が重要です。振動の原因を特定し、適切な工具の選定や加工方法の見直しが必要です。

加工対象物の特性

| ポイント |

詳細 |

対策 |

| 加工対象物の硬さ |

SUS素材は硬く、振動を吸収しづらい。 |

適切な工具や切削条件の選定を行う。 |

| 材料の特性 |

加工対象物の特性が振動に影響を与える。 |

切削速度や深さの調整、切削油の使用を検討する。 |

| 材料の支持 |

不安定な支持が振動を引き起こすことがある。 |

しっかりとしたワーク支持と固定を行う。 |

加工対象物の特性

加工対象物の特性はビビリ現象に大きく影響します。例えば、SUS素材のように硬い材料は振動を吸収しづらく、旋盤作業中に振動が生じやすくなります。これに対処するためには、適切な工具の選定や切削条件の調整が必要です。切削速度や切削深さを見直し、切削油の使用もビビリを防ぐために有効です。

加工条件の影響

| ポイント |

詳細 |

対策 |

| 刃先の位置 |

刃先が適切な位置にないと振動が生じる。 |

刃先の位置を正確に調整し、定期的に確認する。 |

| 刃物の摩耗 |

摩耗した刃物がビビリの原因となる。 |

刃物の定期的な交換と研磨を行う。 |

| 冷却・潤滑の不足 |

冷却・潤滑不足がビビリを引き起こすことがある。 |

適切な冷却・潤滑を行い、安定した加工環境を保つ。 |

加工条件の影響

旋盤作業におけるビビリの原因として、刃先の位置が不適切な場合や刃物が摩耗している場合があります。これらの要因は振動を引き起こし、加工精度や品質に悪影響を及ぼします。ビビリを防ぐためには、刃先の位置を正確に調整し、定期的に刃物を交換することが重要です。また、適切な冷却や潤滑もビビリの軽減に効果的です。これにより、効率的で精密な加工が可能となります。

【旋盤】ビビリ対策のマスターガイド

工具検討から始めるビビリ対策

| ポイント |

詳細 |

対策 |

| 工具の選定 |

SUS材料に適した工具が必要。摩耗や振動吸収性が重要。 |

高品質な工具を選定し、定期的な交換を行う。 |

| 刃先の状態 |

刃先の摩耗がビビリの原因となる。 |

刃先の状態を定期的に確認し、適切な刃先を使用する。 |

| 振動吸収性 |

振動吸収性の高い工具の使用が推奨される。 |

振動を抑えるために、振動吸収性の高い工具を使用する。 |

工具検討から始めるビビリ対策

旋盤作業でビビリを防ぐためには、まず工具の選定が重要です。特にSUS材料の加工では、適切な工具が必要です。刃先が摩耗していたり、振動吸収性が低い工具を使用しているとビビリが生じやすくなります。高品質な工具を選び、定期的にメンテナンスを行うことで、ビビリを軽減し、作業効率を向上させることができます。

切削条件の選定と調整

| ポイント |

詳細 |

対策 |

| 工具の振れ |

工具の振れがビビリを引き起こす。 |

工具の定期的な交換とバランス調整を行う。 |

| 回転体の不均衡 |

回転体の不均衡が振動の原因となる。 |

回転体のバランスを調整し、不均衡を修正する。 |

| 加工条件の設定 |

切削速度や切り込み量の不適切な設定がビビリを引き起こす。 |

適切な切削速度や切り込み量を設定し、切削油を使用する。 |

切削条件の選定と調整

ビビリの原因には工具の振れや回転体の不均衡、加工条件の設定不足が含まれます。これらの問題は適切な設定と操作で解決可能です。工具の定期的な交換やバランス調整、適切な切削速度や切り込み量の設定、切削油の使用を行うことで、ビビリを軽減し、作業効率や加工精度を向上させることができます。

振動データの分析と対策の立案

| ポイント |

詳細 |

対策 |

| 旋盤の設定 |

正確な旋盤設定がビビリの軽減に重要。 |

旋盤の設定を正確に行い、必要に応じて調整する。 |

| 工具の不良 |

ツーリーキの不良がビビリを引き起こす。 |

不良なツーリーキの交換を行う。 |

| 振動データの分析 |

振動データの分析による問題点の把握が必要。 |

振動データを分析し、原因を特定して適切な対策を講じる。 |

振動データの分析と対策の立案

旋盤ビビリの主な原因として、ツーリーキの不良や工具の摩耗、回転速度の不適切な設定があります。ビビリを防ぐためには、まず旋盤の設定を正確に行い、適切な刃物や冷却液の使用が必要です。また、振動データの分析を通じて問題点を特定し、不均衡や工具の不良を修正することで、ビビリを軽減できます。これにより、加工作業の品質向上が期待されます。

切削加工で起こる加工不良の原因と対策

加工不良の典型的な事例

| 事例 |

原因 |

対策 |

| ビビリ(振動) |

工具の振動、摩耗、切削条件の不適切 |

適切な工具選定、切削速度・送り速度の設定、工具の定期的な交換 |

| 加工面の異常 |

刃先の摩耗、切削オイルの不適切使用、切りくずの詰まり |

刃先の状態確認、適切な切削オイルの使用、切りくずの適切な排出 |

| 寸法の不一致 |

工具の振れ、切削条件の設定ミス、材料の不均一 |

工具のバランス調整、設定条件の再確認、材料の検査 |

加工不良への対応策

旋盤加工におけるビビリの主な原因には、工具の刃先摩耗や不適切な切削速度、送り速度の設定があります。ビビリが発生すると加工精度が低下し、加工面に異常が生じる可能性があります。これを防ぐためには、以下の対策が重要です:

- 工具の確認: 刃先が摩耗していないか定期的に確認し、必要に応じて交換します。

- 切削速度と送り速度の設定: 適切な切削速度と送り速度を設定し、ビビリを最小限に抑えます。

- 切削オイルの使用: 適切な量の切削オイルを使用し、冷却効果を確保します。

- 工具の振動吸収性: 振動吸収性の高い工具を選定し、振動を軽減します。

予防策としての工程管理

ビビリの発生は、切削条件や材料選択の誤りに起因することが多いです。以下の対策を講じることで、ビビリ現象を予防し、加工品質や生産性の向上を目指します:

- 切削条件の設定: 正確な切削条件を設定し、ビビリを防ぎます。

- 材料選択: 材料の特性に応じた工具を使用します。

- 振動対策: 切削オイルの適切な利用や固定具の強化を行います。

- 工程管理: 工程全体の管理を行い、ビビリのリスクを最小限に抑えます。

これらの対策を適切に実施することで、旋盤加工におけるビビリや加工不良を軽減し、より精度の高い加工が可能になります。

まとめ

SUS加工における旋盤ビビリの原因と対策方法について解説します。旋盤ビビリは、工具がワークに押し付けられすぎることや、ワークの振動が原因となることがあります。これを解決するためには、工具の刃先を適切に設定し、振動を抑制することが重要です。さらに、加工条件の最適化や適切な切削油の使用も効果的です。これらの対策を講じることで、SUS加工における旋盤ビビリを軽減することができます。

コメント