SUS446と硬質クロムメッキの相性を徹底解析

1: SUS446の特性と耐摩耗性

1-1: SUS446とは?基本特性と用途

SUS446は高クロム系耐熱ステンレス鋼の一種で、耐熱性と耐摩耗性に優れています。主に高温環境や摩耗が激しい機械部品、発電設備、化学プラントなどで用いられています。高いクロム含有量により、優れた耐酸化性と耐食性も発揮します。

1-2: 耐摩耗性の重要性

耐摩耗性は機械部品の寿命を大きく左右し、メンテナンスコストの低減や生産効率の向上に直結します。SUS446の耐摩耗性能は、高硬度化と耐熱環境での安定した硬さ保持によって実現され、摩耗による部品の劣化を防ぎます。

1-3: SUS446の腐食性と耐熱性

SUS446は高クロム含有により優れた耐食性を持つ一方、耐熱性も高く、約1100℃までの高温環境でも長時間の使用が可能です。これにより、過酷な使用条件下でも性能を維持できる点が特徴です。

2: 硬質クロムメッキの技術

2-1: 硬質クロムメッキとは?

硬質クロムメッキは、表面に硬度の高いクロム層を電気めっきで形成し、摩耗や腐食から母材を保護する技術です。厚さ数十ミクロンから数百ミクロンの被膜が形成され、高い耐摩耗性と耐腐食性を付与します。

2-2: コーティングのメリットとデメリット

メリットには、摩耗抵抗の向上、摩擦係数の低減、耐食性の強化があります。一方、デメリットとしては、膜の硬さゆえに割れやすいことや、加工後の寸法調整が必要になる点が挙げられます。

2-3: 硬度の向上を効果的に狙う

硬質クロムメッキの硬度は約800〜1000HVと非常に高く、母材の表面硬度を大幅に向上させます。特にSUS446のような耐熱鋼と組み合わせることで、熱と摩耗に対する二重の保護効果を期待できます。

3: SUS446と硬質クロムメッキの相性

3-1: 比較:SUS446と他の材料

SUS446は耐熱・耐摩耗性能が高く、硬質クロムメッキとの組み合わせでさらに耐摩耗性を強化できます。一般的なステンレス鋼(SUS304など)よりも高温耐性があり、硬質クロムメッキの性能を最大限に引き出せる材料です。

3-2: 硬質クロムメッキの適用例

発電所のタービン部品、化学プラントの耐食配管、摩耗しやすい機械部品の表面強化に硬質クロムメッキが活用されています。SUS446をベースにすることで、厳しい環境下でも高耐久性を発揮します。

3-3: 相乗効果による性能向上

SUS446の高耐熱・耐食性能と硬質クロムメッキの高硬度・耐摩耗性能の組み合わせにより、長寿命化とメンテナンス頻度の低減が実現します。これにより、運用コスト削減や機械の稼働率向上に寄与します。

4: 表面処理の種類と技術

4-1: 表面処理の目的と効果

表面処理は、材料の耐食性・耐摩耗性・耐熱性を向上させることを目的とします。加工後の表面を保護し、部品の寿命延長や機能性の向上、外観の改善にも寄与します。特にSUS446のような高性能ステンレス鋼においては、使用環境に合わせた最適な処理が重要です。

4-2: 一般的な表面処理技術の比較

代表的な表面処理には以下があります。

- 硬質クロムメッキ:高硬度で耐摩耗性に優れるが、膜割れのリスクあり。

- ニッケルメッキ:耐食性と耐摩耗性のバランスが良い。

- ショットピーニング:表面硬化と疲労強度向上に効果的。

- 化学処理(パッシベーション):耐食性の向上に最適。

- 陽極酸化処理:主にアルミニウム用だが、ステンレス鋼でも適用例あり。

各技術は特性が異なるため、用途や環境に応じて選択されます。

4-3: SUS446に最適な処理方法

SUS446は高耐熱・耐摩耗特性を持つため、硬質クロムメッキとの相性が良く、摩耗環境下での耐久性を大幅に向上できます。さらに、ショットピーニングで表面の残留応力を調整し、耐疲労性も強化可能です。耐食性を重視する場合はパッシベーション処理を併用するのが効果的です。

5: 実用的な製品の選定

5-1: 耐久性と維持管理

耐久性は製品寿命に直結するため、使用環境の過酷さを考慮して材料と表面処理を選定します。SUS446は高温や摩耗環境に適しており、定期的なメンテナンスと表面処理の再施行により、長期にわたる安定運用が可能です。

5-2: ランキング:おすすめの製品

- SUS446 + 硬質クロムメッキ:最も高耐久で多用途。

- SUS446 + ショットピーニング:疲労強度重視の部品に最適。

- SUS446 + パッシベーション:腐食環境下での使用に推奨。

これらの組み合わせが製造業界で高く評価されています。

5-3: 使用環境に応じた選び方

- 高温+摩耗:硬質クロムメッキが最優先。

- 腐食性環境:パッシベーション処理を必須とする。

- 動的負荷が多い部品:ショットピーニング併用が効果的。

使用環境の分析が製品選定の鍵となります。

6: SUS446の加工と扱い

6-1: 加工方法の分類

SUS446は高硬度で加工性がやや難しいため、以下の加工法が一般的です。

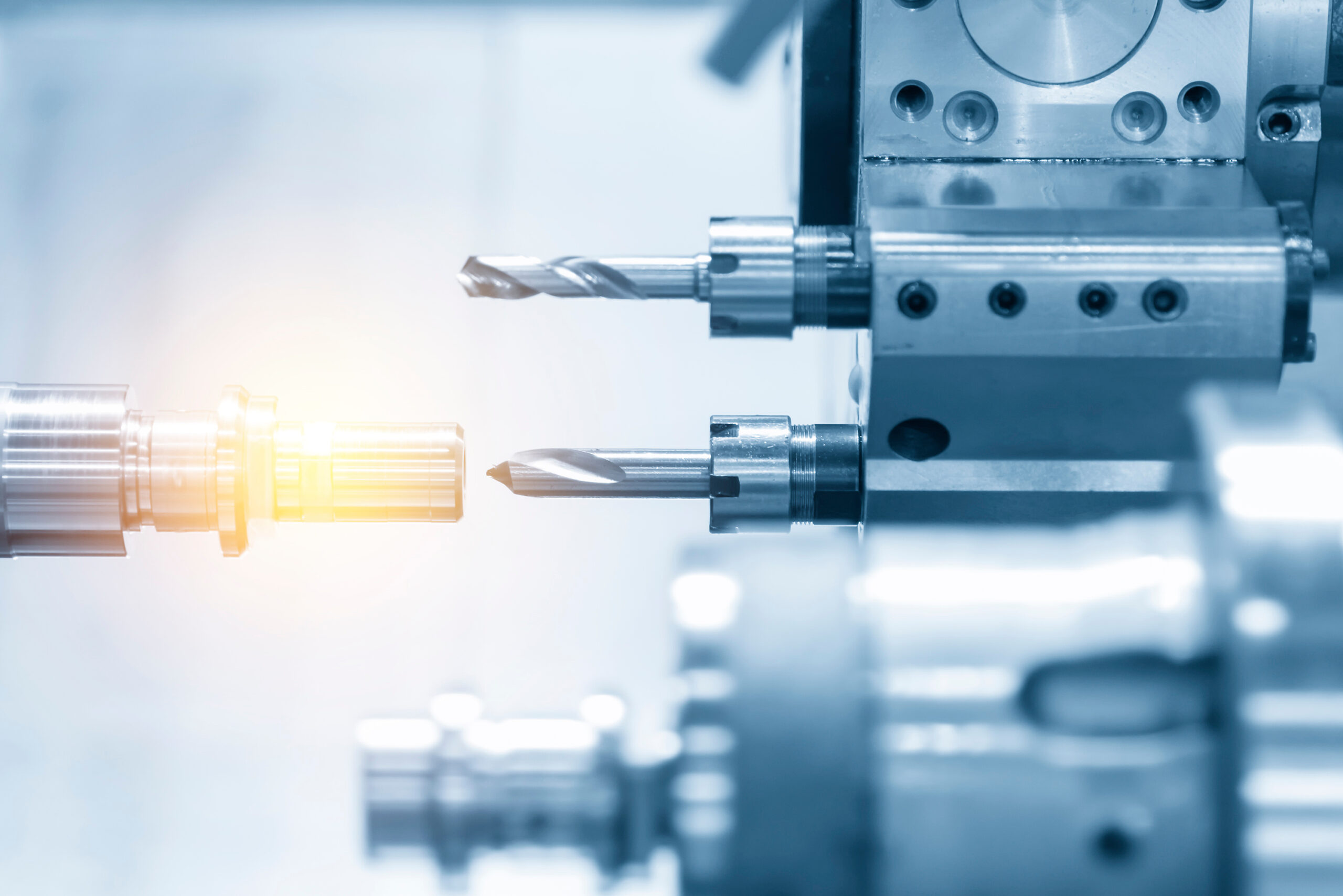

- 切削加工:適切な工具選定と条件設定が必要。

- 研削加工:精度向上に有効。

- 熱処理後の機械加工:硬度管理のために重要。

加工時は熱影響を避けるため冷却管理も必須です。

6-2: 選定基準と提案

加工の難易度やコスト、仕上がり精度を総合的に考慮し、使用目的に合った加工方法を選択します。例えば、耐摩耗部品では高精度な研削加工と硬質クロムメッキを組み合わせることが効果的です。

6-3: 業界におけるSUS446の活用

SUS446は発電、化学、石油精製など高温・高耐摩耗環境での部品に幅広く使われています。近年は耐久性向上のための表面処理技術と組み合わせ、製品の高性能化が進んでいます。

7: メンテナンスと耐用年数

7-1: 長持ちさせるためのポイント

SUS446製品の耐用年数を最大化するためには、適切な表面処理の選択と定期的なメンテナンスが不可欠です。特に硬質クロムメッキを施した場合は、コーティングの摩耗や剥がれを早期に検知し、再処理を行うことが重要です。また、過酷な使用環境に対しては使用条件の管理も効果的です。

7-2: メンテナンスの一般的な方法

- 定期的な清掃:汚れや腐食生成物を除去し、表面の健全性を保つ。

- 表面検査:目視や非破壊検査によるコーティングの劣化確認。

- 補修・再処理:硬質クロムメッキの剥離部位を補修し、再メッキを実施。

- 環境管理:使用環境の湿度や化学物質の管理もメンテナンスの一環となる。

7-3: 使用環境の影響

SUS446は耐熱・耐摩耗に優れていますが、環境条件により耐用年数は大きく変動します。高温・腐食性の高い環境では劣化が早まるため、より頻繁な点検と適切な表面処理の更新が求められます。逆に乾燥・非腐食環境では長期間の安定使用が可能です。

8: SUS446の市場と需要

8-1: 現在の市場トレンド

SUS446は高温・高耐摩耗環境向け素材として需要が堅調に推移しています。特にエネルギー産業や化学プラントでの利用が拡大しており、環境規制強化に伴い耐久性の高い材料の需要が増加しています。

8-2: 産業界での需要

石油精製装置、発電設備、熱交換器部品など、過酷な条件下での使用に最適なため、これらの分野での採用が多いです。加えて、硬質クロムメッキとの組み合わせによりさらなる性能強化が求められています。

8-3: 今後の展望と課題

今後は環境負荷低減とコスト効率を両立した製造技術の開発が課題です。また、リサイクル性や加工性の向上も重要なテーマであり、これらをクリアすることで市場シェア拡大が期待されます。

9: 結論:SUS446と硬質クロムメッキの総括

9-1: 選定と実用へのアプローチ

SUS446は高温・高耐摩耗性が求められる用途に適したステンレス鋼であり、硬質クロムメッキとの組み合わせにより耐久性が飛躍的に向上します。選定にあたっては使用環境やコスト、加工性を総合的に考慮することが成功の鍵です。

9-2: 未来の技術動向

今後は環境配慮型の表面処理技術、自動化された品質管理システム、高度な材料設計技術の導入が進む見込みです。これにより、より高性能かつ持続可能な製品開発が促進されるでしょう。

9-3: さらなる研究の方向性

耐摩耗・耐食性をさらに向上させる新たな合金設計や、表面処理技術の革新が期待されます。また、使用環境に応じたカスタムメイドの加工条件最適化、長期耐用性評価に関する研究も重要です。これらにより、SUS446の応用範囲が拡大し、産業界での価値が一層高まることが見込まれます。

コメント