高硬度を実現するSUS440Cの焼入れと焼戻しの基本

1: SUS440Cの特性と硬度の理解

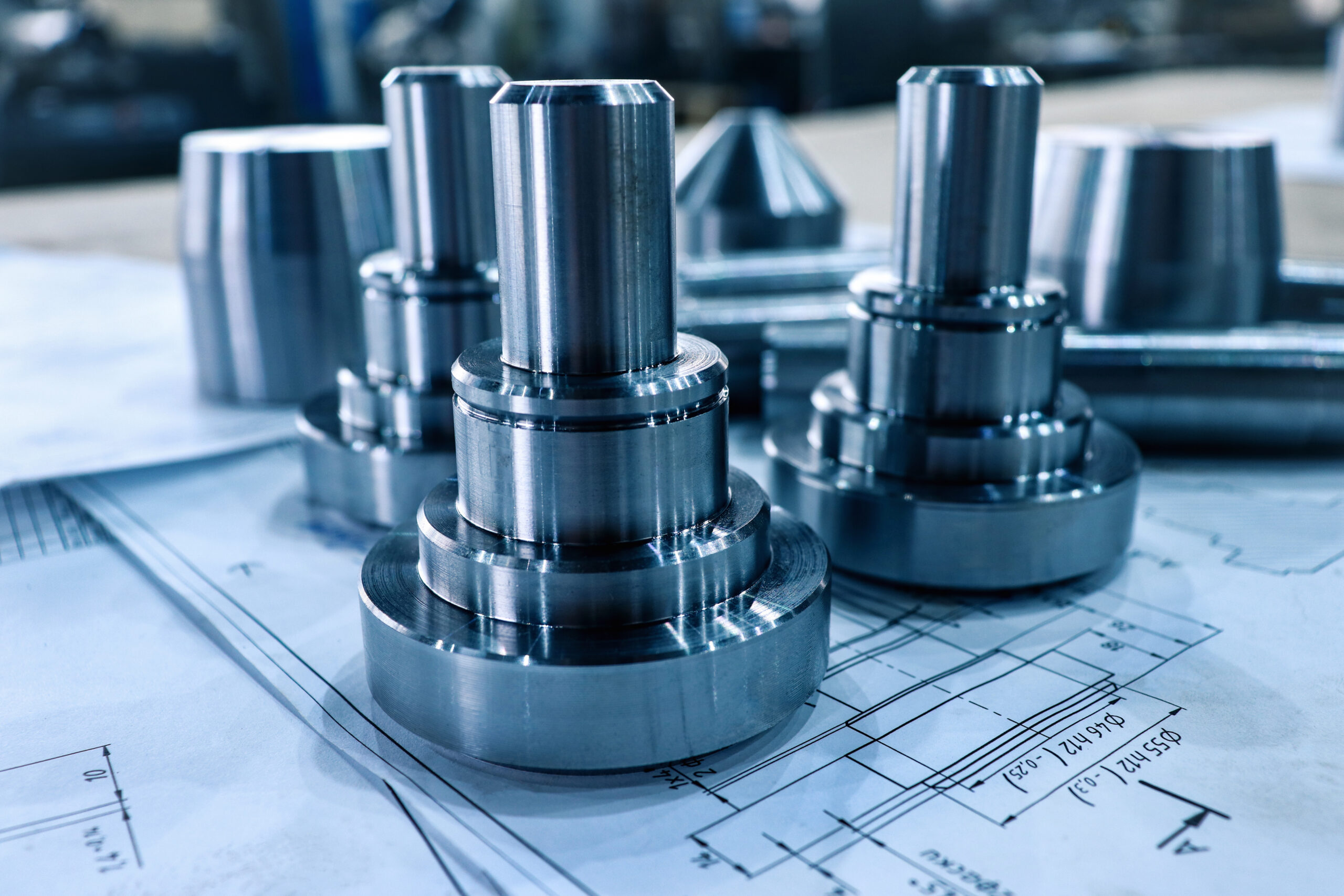

SUS440Cは高炭素マルテンサイト系ステンレス鋼の一種で、非常に高い硬度と耐摩耗性を持つ材料として知られています。ベアリング部品や切削工具、バルブなどの高負荷部品に広く使用されています。

- 1-1: SUS440Cとは

- マルテンサイト系ステンレスの中でも炭素含有量が最も高い分類。

- 焼入れによって非常に高い硬度(最大HRC60前後)を得られる。

- 耐摩耗性、耐熱性に優れるが、耐腐食性はSUS304や316に劣る。

- 1-2: 材料の成分と特徴

- 主成分:Cr(16~18%)、C(0.95~1.20%)。

- 高炭素・高クロムの組成が高硬度と耐摩耗性の源。

- 焼入れ処理によりマルテンサイト組織を形成し、機械的強度が飛躍的に向上。

- 1-3: 硬度(HRC)の重要性

- 硬度とは、物質が他の物体によって変形や傷つきにくい性質の指標。

- HRC(ロックウェル硬さCスケール)は金属の硬度評価で標準的に使用。

- SUS440Cの高硬度は精密部品の長寿命化に寄与する。

- 1-4: マルテンサイト系ステンレス鋼の特長

- 焼入れ・焼戻しによって強度調整が可能。

- 加工硬化性が高く、機械加工には注意が必要。

- 耐摩耗性重視の用途に適するが、耐食性向上には表面処理が有効。

2: 焼入れプロセスの基本

SUS440Cの特性を最大限に引き出すには、適切な焼入れ処理が不可欠です。熱処理プロセスを理解することで、材料性能を設計通りに制御できます。

- 2-1: 焼入れとは何か

- 鋼材を高温に加熱し急冷することで、硬いマルテンサイト組織を形成する処理。

- 冷却速度が速いほど硬度が向上するが、割れや変形のリスクも伴う。

- 2-2: 焼入れ方法の種類

- 油冷:一般的な冷却法で、歪みが少ない。

- 空冷:大型部品や歪みを避けたい場合に使用。

- 水冷:冷却速度が非常に速く、高硬度を得やすいが歪みやすい。

- 真空焼入れ:脱炭や酸化を防ぎ、寸法精度を保ちやすい。

- 2-3: 真空焼入れと高周波焼入れの比較

- 真空焼入れ:表面品質に優れ、精密部品に適する。酸化がない。

- 高周波焼入れ:表面のみを硬化させる処理。局所的な耐摩耗性向上に適する。

- 2-4: 温度管理とその影響

- 焼入れ温度(約1010〜1065℃)が低すぎると硬化不良、高すぎると粗大化や割れを招く。

- 均一な温度分布と適切な保持時間が品質安定の鍵。

3: 焼入れによる硬度向上

焼入れ処理により、SUS440Cの硬度と機械的特性は大きく変化します。処理後の検証と管理が重要です。

- 3-1: 焼入れ後の硬さの測定方法

- ロックウェル硬さ(HRC)による評価が一般的。

- 測定前には表面研磨を行い、正確な値を得る。

- 試験片や実製品の代表部位で測定。

- 3-2: 焼入れによる機械的性質の変化

- 硬度の上昇により耐摩耗性が向上。

- 靭性や延性は低下するため、焼戻しによる調整が必要。

- 残留応力や割れに注意し、冷却後の安定化処理が推奨される。

- 3-3: 硬度向上と耐摩耗性の関係

- 高硬度化により、摩耗速度が低減し、部品寿命が延長。

- 一方、硬すぎると脆性破壊やチッピングの原因にもなるため、用途に応じたバランス設計が求められる。

- 3-4: HRCを向上させるための条件

- 適切な炭素含有量と焼入れ温度の管理。

- 急冷媒体の選定(油冷・真空冷却など)。

- 必要に応じて焼戻し処理を行い、内部応力を緩和しつつ硬度を維持。

SUS440Cは、正確な熱処理プロセスによって、硬度・耐摩耗性・寸法安定性を高次元で実現できる素材です。特に工具・ベアリング・精密部品において、その性能は他素材と一線を画します。

4: 焼戻しの重要性

焼入れにより硬化したSUS440Cは、同時に内部応力や脆性を伴います。これを緩和し、機械的性質を調整するために行われるのが「焼戻し」です。焼入れとセットで適用することで、SUS440Cの性能を最適化できます。

- 4-1: 焼戻しとは

- 焼入れ後に鋼材を再加熱し、比較的低温で一定時間保持する処理。

- 通常、150〜500℃程度の温度範囲で実施。

- 完全に硬度を失わずに、靭性や耐衝撃性を回復させる。

- 4-2: 焼戻しの目的と利点

- 内部応力の除去:焼入れに伴う残留応力を減少。

- 脆性の緩和:割れ・チッピングを防止。

- 靭性と耐久性の向上:荷重がかかる部品に有効。

- 寸法安定性の確保:後加工や実用時の変形を最小化。

- 4-3: 焼戻しの温度と時間の設定

- 温度が低いと応力除去効果が不十分、高すぎると硬度低下。

- SUS440Cでは、180〜300℃程度の焼戻しでHRC58前後の硬度を維持しつつ靭性を向上。

- 時間は通常1~2時間程度。厚みや用途によって調整が必要。

- 4-4: 焼戻し後の特性の変化

- 硬度の微減と靭性の向上がバランスされる。

- 脆性破壊リスクが大きく減少。

- 表面の応力バランスが整い、耐久性・加工安定性が向上。

5: 焼入れと焼戻しの影響と適用

焼入れ・焼戻し処理は、部品の物理特性だけでなく、設計・加工・使用環境すべてに影響を与える重要な要素です。適切な管理が、製品品質の安定と寿命延長に直結します。

- 5-1: 焼入れと寸法変化の関係

- 焼入れ時の急冷により、マルテンサイト変態による体積膨張が発生。

- 熱ひずみや冷却速度の不均一により、寸法変化や歪みが生じる。

- 真空焼入れや冷却速度制御によって、変形を抑える工夫が重要。

- 5-2: 切削加工における硬度の考慮

- 高硬度材は工具摩耗が激しく、切削条件の調整が必要。

- 焼入れ前の中間加工と、焼戻し後の仕上げ加工が一般的な工程。

- 超硬工具やコーティング工具、低速高トルク加工が推奨される。

- 5-3: 部品設計への応用

- 高硬度部材は、摩耗部・摺動部・荷重部に活用。

- 応力集中を避ける形状設計(R加工、逃げ面)と組み合わせて活用。

- 焼入れ・焼戻しを前提とした肉厚や公差設計が求められる。

- 5-4: 外部要因による影響と対策

- 使用温度、湿度、衝撃など外部環境によって特性が変化。

- 過酷な環境下では、表面処理(PVDコーティング、窒化処理)と併用が効果的。

- 定期的な点検・メンテナンスで材質の信頼性を保つ。

焼入れと焼戻しは単なる熱処理工程ではなく、「製品設計の一部」として機能します。特にSUS440Cのような高機能鋼材においては、これらの工程の最適化が、製品の競争力を大きく左右します。

6: SUS440Cの熱処理全般

SUS440Cはその高い硬度と耐摩耗性から、正しい熱処理が極めて重要です。熱処理は素材の性能を最大限に引き出す手段であり、適切な方法を選ばなければ期待される特性を得られません。

- 6-1: 熱処理の基本理論

- 熱処理とは、金属材料に熱を加え、冷却条件を制御することで、物理的・機械的特性を変化させる技術。

- 主な目的は「硬度の向上」「内部応力の除去」「耐摩耗性の強化」「構造の均質化」など。

- SUS440Cはマルテンサイト系ステンレスで、焼入れ・焼戻しによってマルテンサイト組織を得て性能を高める。

- 6-2: 各処理方法の特長比較

- 焼入れ(高温加熱+急冷):高硬度化(HRC58〜60)に有効。油冷や真空焼入れが主流。

- 焼戻し(低〜中温再加熱):靭性向上と応力除去。使用条件に応じて温度調整。

- 焼なまし(徐冷処理):機械加工性向上。加工前に行うことが多い。

- サブゼロ処理:マルテンサイト変態を補完し、残留オーステナイトの低減と硬度安定化。

- 6-3: 一般的な熱処理の失敗例

- 焼入れ時の急冷ムラによる「割れ」「ひずみ」。

- 焼戻し不足による「脆性破壊」や「応力集中」。

- 温度制御ミスによる硬度不足または過剰硬化。

- 表面酸化や脱炭による「機能低下」。

- 6-4: 適切な熱処理の選定基準

- 使用条件(摩耗・衝撃・温度)に応じた処理方法の選択が重要。

- 真空炉など精密温度制御設備を持つ業者の選定。

- 試作段階での硬度・靭性評価と量産条件の最適化。

- 寸法公差の厳しい部品には、処理後の仕上げ加工を想定。

7: SUS440Cの加工と応用事例

SUS440Cは高硬度が得られる反面、加工性が低いため、材料の特性を理解した上での加工と適用が求められます。

- 7-1: 切削加工のテクニック

- 焼入れ前に粗加工、焼入れ後に仕上げ加工を行う2段階加工が一般的。

- 超硬工具やCBN工具(立方晶窒化ホウ素)を使用。

- 切削速度は低速・高送り、切削液は十分に供給。

- 加工熱による硬化やバリ形成を防ぐ工夫が必要。

- 7-2: SUS440Cの実際の用途

- ベアリング部品、バルブシート、精密ナイフ、ポンプ部品など。

- 高耐摩耗性が求められる摺動部・耐食部に最適。

- 医療機器や光学部品など高精度分野でも使用実績あり。

- 7-3: 加工精度の重要性

- SUS440Cは焼入れ後に寸法変化が発生するため、仕上げ加工で精度を担保。

- ミクロン単位の公差管理が求められるケースでは、焼入れ前後の測定管理が不可欠。

- 面粗度や平行度、直角度の精密な制御が品質を左右する。

- 7-4: 特定の産業における利用例

- 精密機械産業:シャフトや軸受部品として。

- 医療業界:メス・ハサミ・手術器具など、衛生と切れ味が求められる工具に。

- 自動車部品:燃料系部品やブレーキ構成要素として耐久性を確保。

- 食品機械:耐食性と耐摩耗性を両立するため、加工刃や搬送ローラーに応用。

SUS440Cの加工と応用では、「熱処理」「加工工程」「用途選定」が一体となることが不可欠です。材料の特性を最大限活かすためには、工程全体の設計力が問われます。

コメント