SUS310Sの高温時の強度特性を解説

1: SUS310Sの高温強度特性

1-1: 高温時のSUS310Sの機械的性質

SUS310Sは高クロム・高ニッケル含有のオーステナイト系ステンレスで、1000℃を超える高温環境下でも優れた強度と耐酸化性を維持します。高温では降伏点や引張強度が低下しますが、他の一般的なステンレスよりも高い耐熱強度を持つため、炉部品やボイラー部品に適しています。

1-2: SUS310Sの降伏点と引張強さ

常温における降伏点は約205〜310MPa、引張強さは515〜750MPaですが、高温になるとこれらの値は徐々に低下します。例えば800〜1000℃では降伏点が著しく下がるため、高温下での応力設計や材料選定時には温度による強度低下を考慮する必要があります。

1-3: 高温環境での強度維持条件

強度を維持するには適切な熱処理や耐酸化性を保つ表面保護が重要です。長時間の高温暴露により、粒界脆化やスケール形成が起こる場合があるため、熱サイクル管理や合金成分の最適化も強度維持に寄与します。

1-4: SUS310Sの摩耗と耐久性

高温環境下での摩耗に対しても比較的耐性が強いですが、機械的な摩擦や衝撃が頻発する条件下では摩耗が進むことがあります。耐摩耗性向上のためには表面硬化処理やコーティングが有効です。

2: SUS310Sの熱伝導率

2-1: 高温における熱伝導率の変化

SUS310Sの熱伝導率は常温で約14-16 W/m·Kですが、高温になると原子振動の増加により熱伝導率は低下します。900℃以上では熱伝導率がさらに下がり、熱の伝達効率が減少します。

2-2: 熱伝導率が高温強度に与える影響

熱伝導率が低いことで局所的な温度上昇や熱応力集中が発生しやすくなり、これが材料の強度低下や早期劣化を引き起こす可能性があります。そのため、設計段階で熱伝導率の特性を踏まえた冷却や熱拡散対策が必要です。

2-3: 他のステンレス鋼との比較

SUS304やSUS316と比較すると、SUS310Sは熱伝導率がやや低めである一方、耐熱強度が高い特徴があります。耐熱用途では熱伝導率の低さが逆に熱損失を抑える利点となるケースもあります。

3: SUS310Sの加工と特性

3-1: 加工における注意点

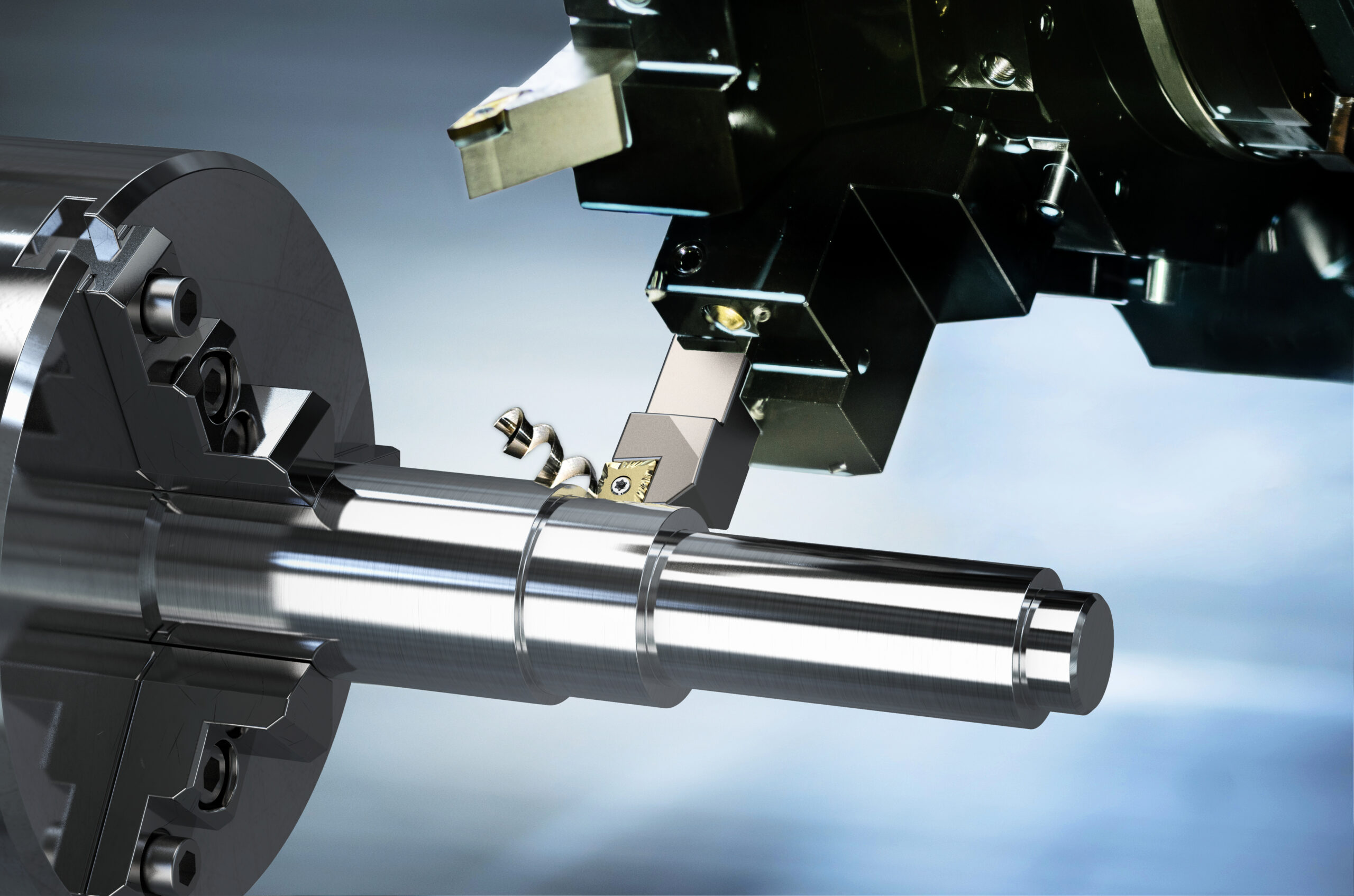

SUS310Sは高硬度で加工硬化しやすいため、切削加工や曲げ加工時には工具摩耗が進みやすく、加工条件の最適化が求められます。特に高温時の加工は割れや変形のリスクがあるため注意が必要です。

3-2: 切削加工の最適化方法

切削速度を抑え、冷却剤を十分に使用することで工具寿命を延ばせます。また、専用の硬質工具やコーティング工具を使うことにより加工精度の向上が可能です。

3-3: 溶接条件とその影響

溶接時は熱影響部のクリープや割れが問題となるため、前加熱・後熱処理や適切な溶接材料の選定が重要です。適切な溶接技術により、耐熱性や機械的性質を損なわずに接合できます。

4: SUS310Sの耐熱性と用途

4-1: 耐熱性が求められる分野

SUS310Sは高温環境下での耐熱性が求められる分野で広く使用されています。具体的には、火力発電所のボイラー、熱交換器、石油化学プラント、炉部品、排ガス処理装置など、高温かつ腐食性のある環境に対応する場面で重宝されています。

4-2: SUS310Sの利用ケース

SUS310Sは耐熱性と耐酸化性を兼ね備え、1000℃以上の環境でも長時間使用可能です。例えば、炉内の保護管や耐熱パイプ、排熱回収システムの部品に利用されるほか、自動車の排気系部品や航空機エンジンの一部にも適用されています。

4-3: 高温用途における特性

高温下では、SUS310Sは優れた耐酸化皮膜を形成し、酸素や腐食性ガスによる劣化を防ぎます。また、耐クリープ性に優れ、機械的強度も維持されるため、高温での長期使用に適しています。ただし、使用温度が高くなるほど熱膨張や材料の軟化が進むため、設計時には温度変化に対する寸法変動を考慮する必要があります。

5: SUS310Sの選定とまとめ

5-1: 材料選定のポイント

SUS310Sを選定する際は、耐熱温度、耐酸化性、機械的強度、加工性、コストなど複数の要素を総合的に評価することが重要です。特に、使用環境の温度範囲や腐食性の有無、機械的負荷の大きさを踏まえ、最適な材料を選択します。

5-2: SUS310Sを選ぶ理由

耐熱性と耐食性のバランスに優れており、長時間の高温使用でも性能を維持できることが最大の強みです。また、溶接性や加工性も比較的良好で、多様な形状の部品製造に対応可能なため、多くの産業で採用されています。

5-3: まとめと今後の展望

SUS310Sは高温環境における信頼性の高い材料として確立されていますが、さらなる高温強度の向上や耐クリープ性改善のため、合金成分の最適化や新たな熱処理技術の開発が進められています。今後はナノ技術や表面処理技術の革新により、より厳しい環境下でも長寿命化を実現する可能性が期待されています。

コメント