SUS304HPの熱処理による特性変化と注意点

1: SUS304HPの耐熱性とその特性

1-1: SUS304HPとは?基本的な性質の理解

SUS304HPは、耐熱性に優れたオーステナイト系ステンレス鋼の一種で、SUS304をベースに高い耐熱性能を持つように改良された材料です。主に耐熱機器や高温環境下での使用を想定し、クロムとニッケルのバランスが最適化されています。優れた耐酸化性と耐食性を兼ね備え、加工性も良好です。

1-2: 耐熱温度の範囲と限界条件

SUS304HPの耐熱温度は一般的に約900℃まで使用可能ですが、長時間の使用や急激な温度変化には注意が必要です。高温域でのクリープ耐性や酸化膜の安定性が重要となり、これらの限界を超えると材料の劣化や変形が起こりやすくなります。

1-3: 高温環境での特性変化

高温にさらされると、SUS304HPは以下のような特性変化を示します。

- 強度の低下と靱性の変化

- クロムの酸化被膜による耐食性の向上

- 時間依存性のクリープ変形の発生リスク

- 熱間疲労や熱衝撃による微細構造の変化

1-4: SUS304HPとSUS310Sの比較

SUS310Sはさらに高い耐熱性(約1100℃まで)を持ち、耐酸化性や高温強度が強化されています。一方、SUS304HPは加工性やコスト面で優位であり、900℃以下の高温環境に適しています。用途に応じてこれらの選択がされます。

2: 熱処理の方法と影響

2-1: 焼き入れと焼き鈍の違い

ステンレス鋼における焼き入れは一般的にマルテンサイト系でなく、硬化処理は限定的ですが、焼き鈍は組織の均一化や残留応力の除去を目的とします。SUS304HPでは主に焼き鈍が用いられ、加工後の内部応力を低減します。

2-2: 熱処理による強度の向上

熱処理により結晶粒の微細化や応力の解放が進み、機械的強度や靱性が改善されます。特に熱間加工後の焼き鈍は、加工硬化の影響を除去し、均一な強度を保つために重要です。

2-3: 熱処理が及ぼす機械的性質の変化

焼き鈍処理により、引張強度はやや低下することがありますが、靱性や延性が向上し、割れにくくなります。高温環境下での耐久性や疲労特性も改善される傾向があります。

2-4: 冷却方法とその選択

熱処理後の冷却は空冷が一般的で、急冷はひずみや割れの原因となるため注意が必要です。冷却速度の選択は、目的の機械的特性や製品形状に応じて最適化されます。

3: SUS304HPの加工方法

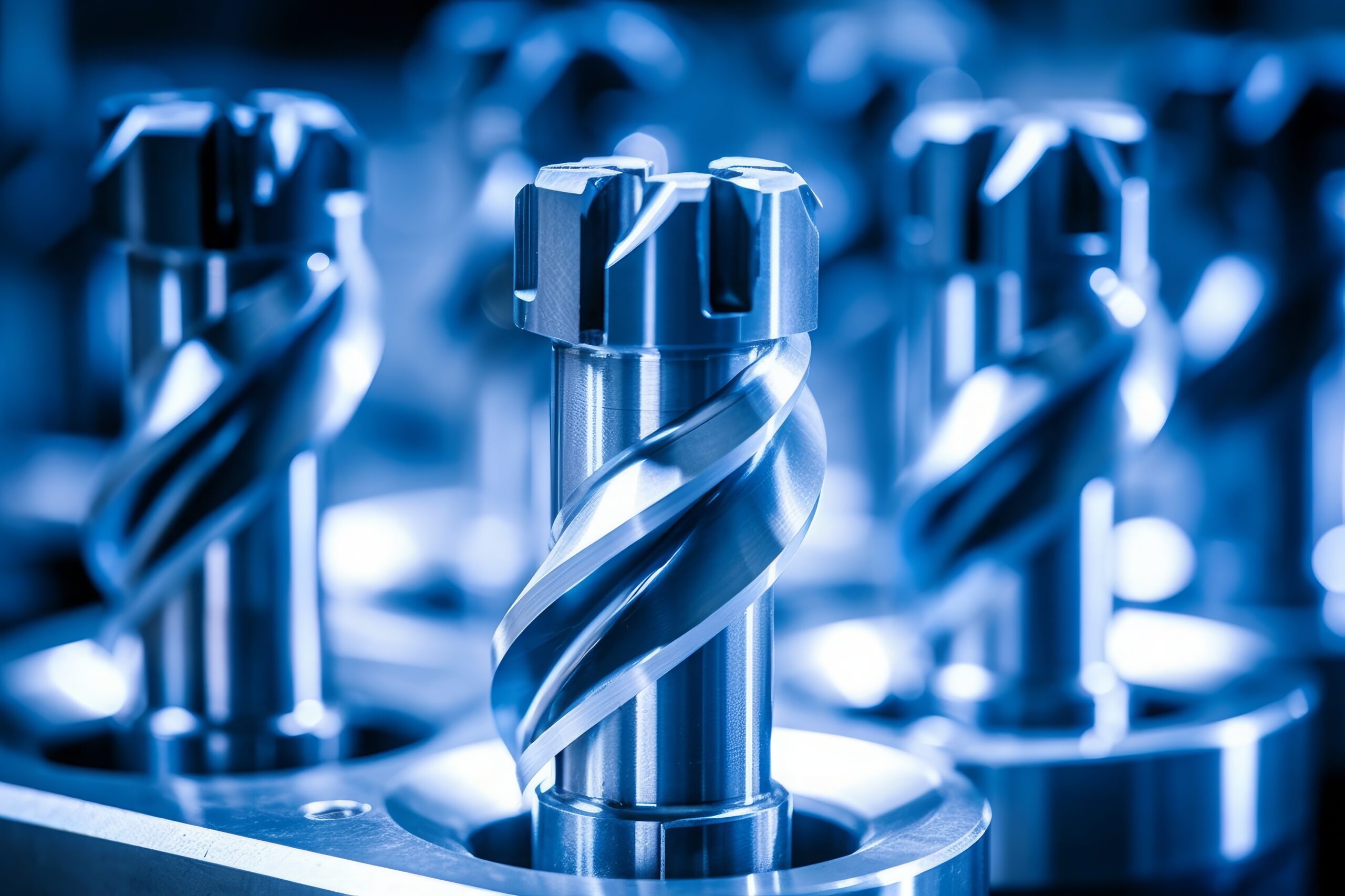

3-1: 切削とフライス加工の考慮点

SUS304HPは耐熱性が高い反面、切削性は一般的なSUS304と同等かやや難しい場合があります。工具の摩耗を防ぐために切削速度や送り速度を適切に調整し、冷却潤滑剤を使用することが推奨されます。

3-2: 溶接による影響と注意点

高温での使用を想定するSUS304HPは溶接後の熱影響部に注意が必要です。適切な溶接技術を用いないとクリープ破壊や割れのリスクが高まるため、予熱や後熱処理を含む熱管理が重要です。

3-3: 一般的な加工条件の整備

加工時には、工具材質の選択(超硬合金やセラミック)、切削油の選定、機械の剛性確保など基本的な条件を整えることが、製品の高品質化に寄与します。

3-4: 高温下での加工のテクニック

高温環境下での加工では、熱膨張や変形を考慮した冶具設計や段階的な加工方法が求められます。また、熱による工具寿命の低下を防ぐために、定期的な工具交換や監視も必要です。

4: 用途とその重要性

4-1: 耐熱性を活用した実際の製品

SUS304HPはその優れた耐熱性を活かし、ボイラー部品、排気管、加熱炉の内壁など高温環境下で使用される製品に多く採用されています。これにより製品寿命の延長や安全性の向上が実現されています。

4-2: 化学工業・厨房機器での適用

耐食性と耐熱性を兼ね備えるSUS304HPは、化学プラントの反応容器や配管、厨房機器の加熱用装置やオーブン部材など、腐食環境かつ高温条件が求められる場面で広く使われています。

4-3: 設計におけるSUS304HPの選定基準

設計段階では、使用温度範囲、耐食性要求、機械的強度、コストバランスを総合的に判断し、SUS304HPの採用を決定します。特に長期耐熱や耐食環境における信頼性が重視されます。

4-4: 産業分野での活用事例

発電所設備、石油化学プラント、食品加工機械、医療機器の一部など、多岐にわたる産業分野でSUS304HPの特性が活用され、性能向上とコスト削減に寄与しています。

5: 耐熱性の維持と安全性

5-1: 長期使用における影響

長期間の高温使用により、クリープ変形や酸化被膜の破損が進行しやすくなります。これらは材料強度低下や機械的性質の変化を引き起こすため、定期的な検査と評価が不可欠です。

5-2: 腐食や酸化に対する対策

耐熱酸化や高温腐食に対しては、適切な表面処理やコーティング、または環境条件の管理(湿度・化学物質の制御)による対策が有効です。保護膜の維持が寿命延長の鍵となります。

5-3: 部品の安全性と保証の必要性

製品の安全性確保には、材料の品質管理、適切な加工および熱処理、耐熱試験の実施が必要です。また、メーカーによる保証とトレーサビリティも重要な要素となっています。

5-4: 維持管理における注意点

使用環境に応じた定期メンテナンス、腐食や損傷の早期発見、必要に応じた部品交換が長期的な性能維持には不可欠です。特に高温環境では熱膨張や応力集中に注意する必要があります。

コメント