SUS303のヤング率が示す強度と特性を比較する

1: SUS303のヤング率とは?

1-1: ヤング率の定義と重要性

ヤング率(弾性係数)は、材料が外力に対してどれだけ伸び縮みするかを示す弾性変形の度合いを表す物理量です。具体的には、引張または圧縮応力に対するひずみの割合の比率であり、材料の剛性や弾性挙動を評価する基本的な指標として重要です。設計段階での部材のたわみや変形を予測するために欠かせず、機械的性能の比較や構造解析にも活用されます。

1-2: SUS303の物理的特性

SUS303は耐食性に優れたオーステナイト系ステンレス鋼で、切削加工性を向上させるために硫黄やセレンが添加されています。これにより加工性は良好ですが、他のオーステナイト系と比べ若干強度が劣る場合があります。ヤング率は約190~210GPaの範囲で、これは一般的なステンレス鋼(SUS304など)とほぼ同等の剛性を示します。

1-3: 引張試験の基本的な流れ

ヤング率を測定する代表的な方法は引張試験です。試験片を一定速度で引っ張り、応力とひずみを計測し、応力-ひずみ曲線を作成します。この曲線の直線部分の傾きがヤング率となります。試験は標準規格(JISやASTM)に従い、試験環境や速度を厳密に管理して行われます。

1-4: 違いを理解するための基礎知識

SUS303は添加元素の影響で、同じオーステナイト系でも他の鋼種と微妙な物理特性の差異があります。ヤング率は材料内部の結晶構造や組成によっても変化します。たとえば、冷間加工の有無、熱処理の状態により弾性係数が微調整される場合もあるため、設計にはそれらの背景知識も考慮する必要があります。

2: SUS303の強度特性の解析

2-1: 応力-ひずみ曲線の読み方

応力-ひずみ曲線は材料の変形挙動を視覚的に示します。初期の直線部分は弾性変形域で、この傾きがヤング率です。その後の曲線の変化は塑性変形を表し、降伏点を越えると永久変形が始まります。破断点までの全体の挙動から材料の強度や靭性を評価します。

2-2: 強度と靭性の関係

強度は材料が破壊されるまでに耐えられる最大応力を指し、靭性は破壊に至るまでのエネルギー吸収能力を意味します。SUS303は切削性を高める添加物が強度に影響するため、他のオーステナイト系より靭性がやや低い場合があります。設計では強度と靭性のバランスを見極めることが重要です。

2-3: 降伏強度と破断強度の比較

降伏強度は材料が永久変形を開始する応力レベルであり、設計安全率を考慮する際に基準となります。破断強度は材料が破断する直前の最大応力値です。SUS303の降伏強度は約205~310MPa、破断強度は約520~750MPa程度であり、使用目的に応じて適切な値を参照します。

2-4: 測定に必要な条件

強度試験には温度、試験速度、試験片の形状や表面状態が結果に影響を与えます。特にSUS303は加工硬化の影響を受けやすいため、試験片の前処理や加工履歴を正確に管理することが求められます。

3: 加工におけるSUS303の特性

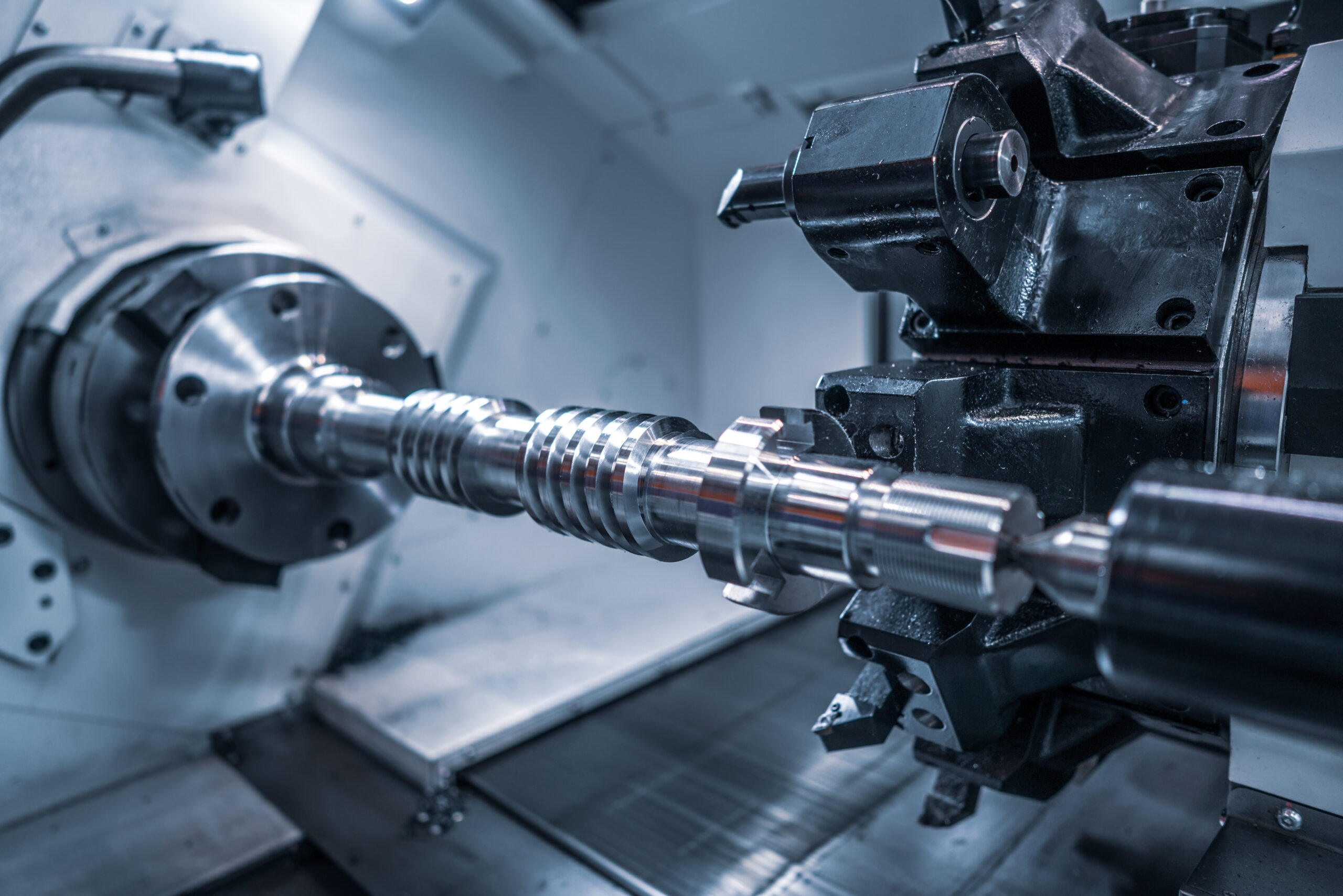

3-1: 切削加工時の注意点

SUS303は硫黄やセレン添加による切削性向上が特徴ですが、加工中は工具の摩耗が比較的早い点に注意が必要です。適切な切削速度と冷却液の使用、工具材質の選択が加工精度とコストの最適化に寄与します。

3-2: 溶接性とその影響

添加元素により溶接時の割れやすさが若干増す傾向があるため、SUS303の溶接には事前の熱処理や適切な溶接条件設定が重要です。溶接後の機械的性質の低下を避けるため、熱影響部の管理と後処理も必須です。

3-3: 熱処理による特性変化

SUS303は通常、焼なまし処理で加工硬化を除去し、靭性と延性を回復させます。高温焼鈍は結晶粒の成長を促し、機械的特性に影響を及ぼすため、使用条件に合わせた熱処理が求められます。

3-4: 用途に応じた材料の選定

SUS303は耐食性と加工性のバランスが良いため、自動車部品、機械部品、食品機械など幅広く使われています。設計段階では強度、耐摩耗性、耐食性の要求に応じて他のオーステナイト系やマルテンサイト系と比較検討するとよいでしょう。

4: SUS303の機械的性質

4-1: 弾性係数と剛性の関係

弾性係数(ヤング率)は材料の剛性を示し、高いほど変形しにくいことを意味します。SUS303のヤング率は約190~210GPaで、これは一般的なオーステナイト系ステンレス鋼とほぼ同等です。剛性が高いことで、機械部品の変形を抑制し、寸法安定性を確保します。

4-2: 塑性変形とその影響

SUS303は加工性を高める添加元素により、塑性変形しやすい性質もあります。塑性変形が起こると、元の形状に戻らず永久変形が生じるため、設計時には許容変形範囲を考慮する必要があります。また、塑性変形は加工硬化を促し、局所的な硬度上昇を招くこともあります。

4-3: 高温環境下での変化

高温下ではSUS303の機械的性質が変化し、特に強度低下やクリープ現象が顕著になります。耐熱温度はおおよそ870℃までですが、持続的な高温曝露は結晶粒の成長や酸化を招き、材料の性能劣化を引き起こします。設計では使用温度範囲の管理が不可欠です。

4-4: 実験データから見る特性

引張試験や硬さ試験の実験結果では、SUS303は引張強度520~750MPa、伸び率30%程度で、靭性に優れています。加工硬化後も適切な焼なまし処理で性能回復が可能です。これらのデータは設計や品質管理の指標として活用されます。

5: 他のステンレス鋼との比較

5-1: オーステナイト系との違い

SUS303は同じオーステナイト系のSUS304やSUS316と比べて切削性に優れる一方、耐食性や強度はやや劣る傾向があります。特に耐塩水性はSUS316の方が高く、環境に応じて選択が分かれます。

5-2: フェライト系ステンレスの特性

フェライト系ステンレス(例:SUS430)は磁性を持ち、耐熱性や耐応力腐食割れ性に優れますが、オーステナイト系に比べて靭性や加工性は低いです。SUS303のような高い加工性が求められる用途には適しません。

5-3: 用途別の材料選定基準

用途に応じて耐食性、機械的強度、加工性、コストなどのバランスを考慮し、SUS303は加工性重視の部品に最適です。耐食性や耐熱性がより重要な場合はSUS316や耐熱鋼を検討します。

5-4: 特定の条件下での性能評価

高温、腐食性環境、機械的負荷の条件ごとに各種ステンレス鋼の性能差が顕著になります。例えば、海洋環境下ではSUS316の方が耐食性に優れ、食品機械の接触部ではSUS304が多用されます。SUS303は加工性と耐食性のバランスを重視する中温環境に適しています。

6: SUS303の適用分野

6-1: 医療機器における利点

SUS303は耐食性と機械的強度のバランスが良く、切削加工が容易なため、医療機器の部品製造に適しています。細かな形状の加工が可能であり、耐腐食性も要求される医療環境に対応します。

6-2: 化学プラントでの使用例

化学プラントの配管部品やバルブにおいて、耐食性と加工性の両立が重要です。SUS303は中程度の耐食性を持ち、切削加工による精密部品製造に利用されますが、強酸環境ではより耐食性の高い材料が選ばれることもあります。

6-3: 食品業界における選択理由

食品加工機械の部品として、SUS303は耐腐食性と清掃性が求められます。加工が容易で複雑な形状を作りやすいことから、食品業界では一定の需要があります。ただし、食品用にはSUS304が一般的に優先される場合もあります。

6-4: 耐熱性の重要性

SUS303は中程度の耐熱性を持ち、通常の加工および使用温度範囲で安定した性能を発揮します。高温環境下では耐熱鋼の使用が検討されますが、熱変形や強度低下が許容範囲内の用途では十分に活用可能です。

7: SUS303の強度に関する文献レビュー

7-1: 過去の研究成果のまとめ

過去の研究では、SUS303の強度特性が加工性向上のための添加元素(主に硫黄やセレン)により若干低下する一方で、切削性が大幅に向上することが報告されています。引張強度は約520~750MPa、降伏強度は約210~450MPaの範囲で、靭性と強度のバランスが評価されています。また、疲労強度や耐応力腐食割れ特性についても複数の実験結果が蓄積されており、使用環境に応じた性能の最適化が進んでいます。

7-2: 新たなデータとその解釈

最新の文献では、微細組織制御や熱処理プロセスの改良により、SUS303の強度と耐久性が従来よりも向上した報告があります。特に、熱間加工後の適切な焼なまし処理による粒界強化と加工硬化の最適バランスが注目されています。これにより、疲労寿命の延長や耐応力腐食割れの改善が期待されており、SUS303の適用範囲が拡大しています。

7-3: 今後の研究方向性

今後の研究は、ナノ構造制御技術や表面処理の組み合わせによるさらなる強度向上と耐腐食性の両立が焦点となっています。また、環境負荷低減を目的とした新しい合金設計や、使用環境の多様化に対応した複合材料開発も進展が見込まれます。材料の微細構造解析と機械的性質の詳細な相関解明も重要な課題です。

7-4: 実績に基づく実用例

実際の産業現場では、SUS303は自動車部品、電子機器の精密部品、食品加工機械などで広く使われており、その高い加工性と適切な強度により信頼されています。特に、高速切削加工が必要な部品での実績が多く、メンテナンスの容易さやコスト面の利点も評価されています。これらの実用例は、研究成果の実務適用として重要な指標となっています。

8: SUS303の材料選定における考慮点

8-1: 環境要因の影響

選定時には、使用環境の腐食性や温度、応力条件を考慮する必要があります。SUS303は中程度の耐食性を持ちますが、塩水や強酸性環境下では腐食が進行しやすいため、適切な表面処理やコーティングを併用することが望ましいです。

8-2: 使用条件による特性の変化

高温や長時間の使用による機械的性質の劣化、加工硬化や熱処理の影響を見越して材料を選ぶことが重要です。SUS303は熱処理による特性調整が難しいため、使用温度範囲や負荷条件を十分に確認した上での適用が必要です。

8-3: コストとのバランスを考える

SUS303は加工性の良さからコストパフォーマンスが高い材料ですが、耐食性や耐熱性に優れる他のステンレス鋼(例:SUS304、SUS316)と比較すると価格差が生じることもあります。設計段階で求められる性能と予算のバランスを考慮した材料選定が求められます。

8-4: 長期的な性能維持方法

材料の長期安定性を確保するために、適切な保守管理や定期的な検査、必要に応じた再加工・表面処理が推奨されます。特に腐食や疲労に起因する劣化を抑制するための対策が重要で、使用環境に応じたメンテナンス計画の策定が性能維持の鍵となります。

コメント