ステンレス加工必見!旋盤で求める表面粗さを実現する方法

ステンレス加工における表面粗さの重要性をご存知ですか?ステンレス製品の品質を決定する要素の一つである表面粗さは、旋盤を使った加工において特に重要です。今回の記事では、ステンレス加工における表面粗さの求め方や実現方法について詳しく解説していきます。ステンレス素材の特性や旋盤の活用法、表面仕上げのポイントなど、ステンレス加工に関心のある方々にとって貴重な情報が満載です。さあ、ステンレス加工における表面粗さの理想を実現するためのヒントを見つけてみましょう。

ステンレス旋盤加工の基礎

ステンレス加工の特性

ステンレス加工の特性は、旋盤を使用する際に重要です。旋盤を使うことで、表面粗さを求めることができます。例えば、ステンレスの旋盤加工では、加工材料や切削条件によって表面粗さが変化します。このことから、旋盤作業を行う際には、材料や条件を適切に選定することが重要です。さらに、切削速度や刃先形状などの要因も表面粗さに影響を与えます。つまり、旋盤加工においては、細かな条件設定が品質に大きな影響を及ぼすことが理解されています。したがって、ステンレス加工において求められる表面粗さを実現するためには、正確な切削条件と適切な材料選定が不可欠です。

旋盤加工とは

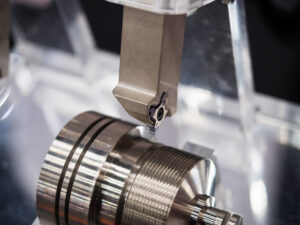

ステンレス加工は、様々な工業製品の製造に欠かせない技術です。その中でも、旋盤加工は表面粗さを求める際に重要な役割を果たします。例えば、自動車部品や航空機部品など、高精度な加工が求められる製品では、表面粗さの均一性が品質を左右します。

旋盤加工において、切削速度や切りくずの排出などの工程を適切に管理することで、目標とする表面粗さを実現できます。具体的には、切削速度を調整したり、適切な切削油を使用することで、滑らかな表面仕上げを実現できます。

したがって、旋盤加工を行う際には、機械の設定や工具の選定など細かな点に注意を払うことが重要です。これらの工夫によって、求める表面粗さを実現し、品質の向上につなげることができます。

表面粗さ(表面あらさ)の基準

ステンレス製品の加工において、旋盤を使用する際には、求める表面粗さを正しく実現することが重要です。表面粗さの基準は、製品の品質や使用用途に直結する重要な要素です。例えば、高精度な部品を製作する場合、表面粗さは均一で微細であることが求められます。一方、機械の摩耗を防ぐためには、表面粗さを適切にコントロールする必要があります。

表面粗さの基準を満たすためには、適切な工具や切削条件を選定することが不可欠です。また、過去の加工実績や試作品のデータを参考にしながら、最適な加工方法を見つけることが重要です。これらの努力により、ステンレス製品の旋盤加工において、求める表面粗さを確保し、高品質な製品を生産することが可能となります。

表面粗さを左右する旋盤加工の要因

切削工具の選定

[heading]=ステンレス加工必見!旋盤で求める表面粗さを実現する方法

[text]=ステンレス加工において、旋盤は表面仕上げが重要です。表面粗さは加工品質に直結し、良い仕上がりを求める際に欠かせません。旋盤で求める表面粗さを実現するためには、適切な切削条件と切削工具の選定がポイントです。

まず、切削条件を工具や材料に合わせて適切に設定することが重要です。適切な切削速度や切削深さを設定することで、要求される表面粗さを得ることができます。また、切削工具の選定も重要で、硬度や被加工素材に合わせた適切な工具を選ぶことが必要です。

具体的な例を挙げると、高速鋼や超硬合金製の工具を使用することで、ステンレスの加工精度を高めることができます。これらの工具を適切に選択し、適切な切削条件を設定することで、旋盤において求める表面粗さを実現することが可能です。

加工パラメータの最適化

ステンレス加工において、旋盤を使用する際に重要なポイントは表面粗さの実現です。ステンレスは加工が難しい性質を持っており、適切な表面粗さを得るためには加工パラメータの最適化が欠かせません。例えば、適切な切削速度や切削量、工具の選定などが重要です。

旋盤によるステンレス加工では、刃先の摩耗や熱変形による加工精度の低下などが課題となります。しかし、正確な加工パラメータの設定によってこれらの課題を克服することが可能です。適切なパラメータ設定によって、ステンレスの硬度や耐熱性に応じた最適な表面仕上げを実現できます。

結論として、ステンレス加工において旋盤を使用する際は、加工パラメータの最適化が重要であることが分かります。適切な設定によって、高品質なステンレス加工を実現し、製品の耐久性や美観を向上させることができます。

ステンレス材料の種類と影響

ステンレス材料の種類は加工時の表面粗さに影響を与えます。たとえば、AISI 304とAISI 316Lはよく使われるステンレス鋼ですが、316Lの方が加工後の表面粗さが滑らかになります。これは、316Lに含まれるモリブデンが耐食性を高め、表面仕上げに適しているからです。また、旋盤加工において、切削速度や刃先の角度などのパラメータを適切に設定することも重要です。例えば、高速旋盤を使用すると表面仕上げが向上し、加工時間も短縮されます。このように、適切な材料選定と加工条件の設定によって求める表面粗さを実現できることがポイントです。【ス テ ン レ ス 旋 盤 表 面 粗 さ】

高精度SUS304シャフトの旋盤加工

SUS304の特性と加工性

ステンレス鋼SUS304は、耐食性に優れ、加工しやすい性質を持っています。旋盤加工において求められる表面粗さを実現するためには、適切な切削条件や刃物の選定が重要です。例えば、適切な刃物の選択や切削速度、切り込み量、切削液の使用が必要です。これらの要素を適切に調整することで、ステンレス鋼SUS304の特性を最大限に活かし、求める表面仕上げを実現することが可能です。加工中には、工具の摩耗や切削熱による影響などにも注意が必要です。適切な技術と知識を駆使することで、ステンレス加工における表面粗さの要件を満たすことができます。

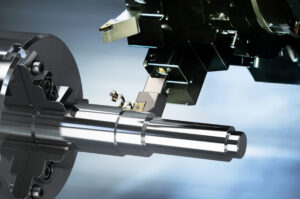

シャフト加工における精度向上のポイント

ステンレス加工において、旋盤を使用して表面粗さを求める方法は重要です。表面粗さは加工品質に直結し、正確な加工を実現するためには注意が必要です。まず、旋盤の適切な設定が必要です。回転数や進行量などを適切に設定することで、求める表面粗さを得ることができます。具体例を挙げると、切削速度や切削量を調整することで、表面仕上げに影響を与えることができます。また、刃物の状態や磨耗具合も重要です。定期的なメンテナンスや交換を行うことで、正確な加工を維持することができます。これらのポイントを押さえることで、ステンレス加工において理想的な表面粗さを実現することができます。

表面粗さRa0.05以下を実現する技術

ステンレス加工において、旋盤を使用する際に求められる表面粗さRa0.05以下を実現する技術が重要です。精度の高い表面仕上げは製品の品質や見た目に直結します。そのため、旋盤加工においては、適切な切削速度や切削深さ、工具の選定などが重要な要素となります。例えば、最新の旋盤機器を活用し、加工条件を細かく調整することで、微細な表面仕上げが可能となります。また、切削工具の適切な選択や定期的なメンテナンスも欠かせません。これらの工程を丁寧に行うことで、ステンレス製品における高精度で均一な表面仕上げを実現することができます。ステンレス加工において、表面粗さRa0.05以下を実現するためには、適切な技術と設備、そして熟練した技術者の手による丁寧な作業が欠かせません。

ステンレスバルブ部品のシート面旋盤加工

バルブ部品加工の課題と解決策

ステンレス加工必見!旋盤で求める表面粗さを実現する方法

旋盤によるステンレス加工で、求める表面粗さを実現する方法について解説します。ステンレスの加工において、表面粗さは品質や機能性に大きな影響を与えます。例えば、摩擦抵抗や耐食性などが重要な要素となります。

そのため、旋盤においては、適切な加工条件や切削工具の選定が重要です。特に、刃先の形状や切削速度、切削深さなどを工夫することで、理想的な表面粗さを実現することが可能となります。

さらに、適切な冷却方法や切削油の使用も重要です。これらの要素を組み合わせることで、ステンレス加工において高品質な仕上がりを実現することができます。旋盤を活用して、ステンレスの表面粗さを確実に求めることができるのです。

シート面の微細加工技術

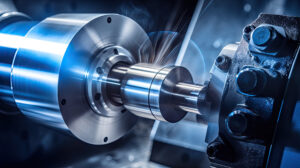

ステンレスの加工において、旋盤を使用してシート面の微細加工技術を実現する方法が重要です。表面粗さとは、加工された材料の表面の平滑さや粗さの度合いを示す指標です。高品質なステンレス製品を生産するためには、適切な表面粗さが必要となります。

旋盤を使用することで、シート面に適切な表面粗さを与えることが可能です。例えば、回転させながら切削することで、きめ細やかな仕上がりを実現できます。このような精密な加工技術により、ステンレス製品の品質や見た目を向上させることができます。

したがって、ステンレス加工においては、旋盤を使用してシート面の微細加工を行うことが重要であり、適切な表面粗さを実珣することが製品の品質向上につながります。

表面粗さRa0.05を達成するための工夫

ステンレス加工において、旋盤を使用して表面粗さRa0.05を実現する方法について考えてみましょう。ステンレスは耐久性や美観から様々な産業で使用されていますが、表面粗さの達成は重要です。この目標を達成するためには、工夫が必要です。

まず、適切な切削条件を設定することが重要です。旋盤の回転数や進行速度、切削深さなどを適切に調整することで、目標とする粗さを実現できます。さらに、切削工具の選定や冷却方法も影響を与えます。

具体的な例を挙げると、適切な冷却剤を使用することで表面に熱がこもらずに切削を行うことができます。また、切削工具の研削状態を管理することも大切です。

以上の工夫を組み合わせることで、ステンレス加工において表面粗さRa0.05を達成することが可能となります。工程を丁寧に実施することで、高品質な仕上がりを実現できるでしょう。

各種旋盤加工法による表面粗さの範囲

旋盤加工法の種類と特徴

旋盤加工は、ステンレスなどの金属を加工する際に欠かせない技術です。旋盤加工法には、粗さを求める際に重要ないくつかの種類があります。

まず、鏡面仕上げは表面を非常に滑らかに仕上げる方法で、光沢があり美しい仕上がりとなります。一方で、サテン仕上げは研磨剤を用いて微細な傷をつけ、マットな仕上がりを実現します。

また、ヘアライン仕上げは筆状の工具を使用して模様をつけ、上品な仕上がりを目指す方法です。これらの加工方法は、それぞれの特徴によって異なる用途に適しています。

旋盤加工法の種類を理解することで、ステンレス加工における表面粗さを適切に実現することができます。このように、適切な加工法を選択することで、作業効率が向上し、製品の品質が向上します。

加工法別の表面粗さ比較

ステンレス加工において、旋盤を使用して求める表面粗さを実現する方法についてご紹介します。ステンレスの加工では、表面粗さが重要となります。例えば、金属の表面が荒れていると、耐久性や見た目に影響を与えることがあります。

旋盤を使用すると、工具が回転しながら金属を削ることができます。この際、刃先の形状や切削速度などを適切に設定することで、求める表面粗さを得ることができます。例えば、高速で削ると滑らかな表面が得られますが、低速で削ると微細な溝ができ、粗い表面になります。

このように、旋盤を適切に使用することで、ステンレス加工において求める表面粗さを実現することが可能です。適切な設定や工具の選択に注意を払いながら作業を行うことで、きれいで耐久性のある加工品を作ることができます。

ミスミの技術情報に見る粗さ管理

ステンレス加工において、旋盤で求める表面粗さを実現する方法をご紹介します。ステンレス製品の表面粗さは製品の品質や見た目に大きな影響を与えます。旋盤を使用する際には、工具の刃先や回転速度、送り速度などを適切に調整することが重要です。

表面粗さを求める際の理由は、製品の機能や耐久性、外観を向上させるためです。例えば、自動車部品や医療機器など、さまざまな産業で使用されるステンレス製品は、表面仕上げが重要です。

旋盤を使用した具体的な例として、工具の刃先を正確に設定し、適切な回転速度で加工を行うことで、求める表面粗さを実現できます。このような工程を経て、高品質なステンレス製品が生産されます。

こうした工夫と注意を払うことで、ステンレス加工における表面粗さの管理をしっかりと行い、製品の品質向上につなげることが可能です。

表面粗さ悪化の原因と対策

加工不良による表面粗さの問題点

金属加工において、ステンレスの表面粗さは重要な要素です。旋盤を使用した際に、加工不良が発生すると表面粗さに問題が生じます。この問題を解決するためには、正確な加工技術と適切な工具の選択が欠かせません。例えば、適切な切削速度や工具の刃先形状を選ぶことで、きめ細やかな仕上がりを実現できます。

また、表面仕上げの具体例として、鏡面仕上げやヘアライン仕上げが挙げられます。これらの仕上げは、ステンレスの品質を高め、製品の見栄えを向上させます。最終的に、適切な加工と仕上げによって表面粗さの問題を解決し、高品質な製品を生み出すことができます。

表面粗さが悪化する原因

ステンレス加工において、旋盤を使用して求める表面粗さを実現することは重要です。表面粗さが悪化する原因として、加工時の切削速度や切削量、工具の状態などが挙げられます。例えば、切削速度が速すぎると表面が荒れやすくなります。また、切削量が過剰だと表面粗さが悪化する可能性があります。

逆に、適切な切削速度や切削量、工具の選定を行うことで理想的な表面粗さを実現できます。旋盤を用いる際には、これらの要素に注意を払い、正確な加工を心掛けることが重要です。例えば、特定のステンレス材料において、適切な切削速度と切削量を選定することで、表面粗さを改善することが可能です。

したがって、ステンレス加工において理想的な表面粗さを実現するためには、適切な切削条件を選定し、正確な加工を行うことが不可欠です。それにより、高品質な製品を生産することが可能となります。

効果的な対策と改善方法

ステンレス加工において、旋盤を使用して求める表面粗さを実現する方法についてご紹介します。ステンレスの旋盤加工において、表面粗さは品質や見た目に大きな影響を与えます。そのため、適切な表面仕上げを実現することが重要です。

まず、表面粗さを求める理由は、耐久性や外観の美しさを確保するためです。例えば、機械部品や装飾品など、用途に応じて異なる表面仕上げが求められます。旋盤を使用することで、精密な加工が可能となり、目的に応じた表面粗さを実現できます。

具体例として、自動車部品や医療機器などの製造において、旋盤を利用して表面仕上げを行うことで、高い品質と機能性を確保しています。このように、旋盤を適切に活用することで、ステンレス加工における表面粗さの要求を満たすことができます。

実践!ステンレス旋盤加工での表面粗さ向上

加工前の準備とプロセス計画

ステンレス加工必見!旋盤で求める表面粗さを実現する方法

ステンレスを旋盤加工する際、まず重要なのは加工前の準備とプロセス計画です。表面粗さを実現するためには、適切な工具や切削条件を選択することが不可欠です。例えば、適切な切削速度や切削量を設定することで、きれいな仕上がりを実現することが可能です。さらに、切削油や冷却液を使用することで、加工中の摩擦熱を抑え、表面品質を向上させることができます。

プロセス計画では、加工寸法や加工順序、切削方法などを詳細に計画し、効率的な加工を行うことが重要です。例えば、複数の刃を使用して切削することで、ステンレス表面の粗さを均一にすることが可能です。このように、適切な準備と計画を行うことで、旋盤加工において求める表面粗さを実現することができます。

実践的な加工技術とコツ

ステンレス加工において、旋盤を使用する際に重要となるのが、求める表面粗さを実現する方法です。ステンレスの加工には、表面粗さが品質や機能性に大きな影響を与えるため、適切な手法が必要とされます。

まず、表面粗さを実現するための実践的な加工技術として、切削速度や切削量の適切な設定が挙げられます。旋盤操作時には、適切な切削条件を設定することで、ステンレスの表面粗さを制御することが可能となります。

さらに、工具の選定や工具の切れ味管理も重要です。適切な工具を選んだり、定期的なメンテナンスを行うことで、スムーズな加工を実現し、目標とする表面粗さを達成することができます。

これらの実践的な技術やコツを取り入れることで、ステンレス加工において求める表面粗さを実現することができます。品質と効率を両立させた加工作業において、適切な手法を身につけることが重要です。

加工後の仕上がりと品質評価

ステンレス加工において、旋盤を使用する際に重要となるのが表面粗さの実現方法です。ステンレスの特性や使用目的に応じて、適切な表面粗さを求めることが必要です。例えば、機械部品の場合は表面粗さが均一であることが重要となります。このような場合、旋盤を使って正確に仕上げを行うことができます。一方で、装飾品のような製品では、独特な質感や光沢が求められるため、異なる方法で表面を仕上げる必要があります。

したがって、ステンレス加工において表面粗さを実現するためには、素材や用途に応じた適切な加工方法を選択することが重要です。適切な表面粗さを実現することで、製品の品質や見た目が向上し、顧客満足度も高まります。旋盤を使った加工は、ステンレス製品の品質評価において重要な要素となります。

まとめ

ステンレスの加工において、旋盤を使用して求める表面粗さを実現する方法についてご紹介します。加工の際には、適切な切削条件を設定し、加工速度や切削深さを調整することが重要です。また、切削による熱の影響を最小限に抑えるために、冷却液を使用することも有効です。さらに、適切な刃物や刃先形状を選定することで、目標とする表面仕上げを実現することができます。

ステンレスの旋盤加工においては、素材の特性や加工条件に合わせて最適な刃物や切削パラメータを選定することが重要です。加工時には、適切な切削速度や切り込み量を設定し、表面粗さをコントロールすることが不可欠です。さらに、切削音や切りくずの状態を観察しながら、加工条件を微調整することで、望む表面仕上げを実現することが可能です。

コメント