ステンレス鋼の耐熱性と限界について知ろう

Contents1: ステンレス鋼の耐熱性の基本

1-1: ステンレス鋼の種類と特性

ステンレス鋼は、主に鉄にクロムを加えた合金で、高い耐食性と強度を持つ素材です。種類は大きく分けて以下のように分類されます。

- オーステナイト系(例:SUS304, SUS316L)

非磁性で高耐食性。常温での延性に優れ、耐熱性も高め。 - フェライト系(例:SUS430)

磁性があり、価格が比較的安価。耐食性はオーステナイト系よりやや劣るが、熱膨張が小さく耐熱形状安定性に優れる。 - マルテンサイト系(例:SUS410)

高硬度を持ち、耐摩耗性に優れるが、耐食性は低め。

1-2: 耐熱性とは何か?

耐熱性とは、材料が高温環境下でも物理的性質(強度、硬度、寸法安定性など)や化学的性質(酸化抵抗性など)を維持できる能力を指します。特にステンレス鋼では、酸化皮膜の安定性と熱膨張への耐性が重要な評価指標となります。

1-3: 耐熱温度の定義

耐熱温度とは、「特定の物理的性質が大きく変化せずに使用できる上限温度」のことです。一般にステンレス鋼の耐熱温度は約500〜1100℃の範囲で、材質によって異なります。たとえば、SUS310は約1100℃までの耐熱性を持つ一方、SUS304は800℃前後が上限となります。

2: 材料としてのステンレス鋼の理解

2-1: SUS310とSUS316Lの比較

| 特性 | SUS310 | SUS316L |

|---|---|---|

| 耐熱性 | 非常に高い(~1100℃) | 中程度(~600〜800℃) |

| 耐食性 | 優れている | 非常に優れている |

| 用途例 | 工業炉、排気装置 | 医療器具、食品機械 |

SUS310は耐熱性に特化した素材で、連続使用において酸化スケールの形成を抑える効果があります。対してSUS316Lは低炭素仕様で、応力腐食割れに強く、耐食性が求められる分野で活躍します。

2-2: ステンレススチールの主要成分

ステンレス鋼は主に以下の元素で構成されています。

- クロム(Cr):耐食性・耐熱性の基盤となる。

- ニッケル(Ni):オーステナイト相を安定化し、靱性と耐熱性を向上。

- モリブデン(Mo):耐酸性と耐孔食性を強化(特にSUS316系に添加)。

- 炭素(C):強度に寄与するが、過剰だと耐食性を損なう。

2-3: オーステナイト系とフェライト系の違い

- オーステナイト系(例:SUS304, SUS316L)

- 常温で安定なγ鉄(オーステナイト)構造

- 非磁性で耐食性・溶接性に優れる

- 耐熱性も高く、熱間強度が持続

- フェライト系(例:SUS430)

- 安定なα鉄(フェライト)構造

- 磁性あり、熱膨張が少なく形状安定性良好

- 高温でのクリープ強度はやや劣る

3: ステンレス鋼の耐熱性に影響する要因

3-1: 使用環境が及ぼす影響

高温状態に加え、酸素濃度、腐食性ガス、湿度などの外的因子は、ステンレス鋼の酸化や表面劣化を加速させます。特に硫化水素や塩素ガスは、ステンレスでも腐食を進行させるため、材料選定時には注意が必要です。

3-2: 長期間使用による性能の低下

高温環境で長期間使用されると、ステンレス鋼内部の金属組織に変化が生じ、析出硬化物の成長やカーバイドの析出が発生しやすくなります。これにより、強度低下や粒界腐食などの劣化現象が進行します。

3-3: 温度変化による影響

急激な温度変化(熱衝撃)は、金属組織に内部応力を生み、割れや歪みの原因となります。熱膨張係数の大きな材料は特に変形の影響を受けやすく、繰り返しの加熱冷却サイクルによって、材料疲労が進行することもあります。

4: 耐熱性が求められる分野と用途

4-1: 高温環境でのステンレス鋼の使用例

ステンレス鋼は、以下のような高温環境で幅広く使用されています。

- 工業炉部品(例:SUS310)

高温にさらされる熱処理炉や焼成炉の内部構造材に使用。 - 排気システム部品(例:SUS409)

自動車の排ガス系、ボイラーの煙道などで、熱と腐食の両方に対応。 - 熱交換器(例:SUS304, SUS316L)

発電所や化学プラントで、熱を効率的に移動・保持するために採用。

高温と同時に腐食性や機械的強度も求められるため、耐熱性だけでなく「総合的な性能」が評価されます。

4-2: 食品加工における耐熱性の重要性

食品加工分野では、以下のような観点からステンレス鋼が重宝されています。

- 高温での殺菌・加熱処理

オートクレーブや蒸気殺菌装置で使用される容器や配管には、耐熱性と耐食性が必須。 - 酸性食品への耐性

酢やトマト、柑橘類などによる酸性腐食に強いステンレス鋼(例:SUS316L)が使用される。 - 清掃性と衛生基準の両立

高温洗浄や蒸気滅菌を繰り返す環境でも、表面が劣化しにくい必要がある。

4-3: 医療機器における要求される性能

医療機器においては以下の性能が求められ、耐熱性の高いステンレス鋼が使用されます。

- 高圧蒸気滅菌(オートクレーブ)への耐性

器具の繰り返し滅菌処理に耐えられる必要あり(SUS316Lが標準)。 - 腐食性薬品・洗浄剤への耐久性

消毒剤や血液成分に長期的に接しても表面劣化が少ない材質が必要。 - 寸法精度の維持

高温・高圧下でも、構造が歪まない素材選定が不可欠。

5: ステンレス鋼の耐熱性を維持する方法

5-1: 定期的メンテナンスの重要性

高温環境下で使用されるステンレス鋼は、以下のような理由から定期的な点検・メンテナンスが欠かせません。

- 酸化スケールの付着による熱伝導性低下

- 高温腐食や金属疲労による微細なクラックの進行

- 材料表面の変質による性能劣化

適切な洗浄・再研磨・部品交換によって、性能劣化を防止し、安全な使用を持続できます。

5-2: 加工方法と耐熱性の関係

加工工程も耐熱性に影響を及ぼします。以下の点が重要です。

- 溶接部の熱影響による耐食性低下

→ 溶接後に酸洗いやパッシベーション処理を行うことで回復可能。 - 冷間加工の残留応力が割れの起点に

→ ストレスリリーフ焼鈍で内部応力を除去。 - 表面仕上げ粗さと酸化挙動の関係

→ 鏡面仕上げの方がスケール形成が抑制され、耐熱性が安定。

5-3: 耐熱性を向上させる材料選択

使用温度や環境に応じて、以下のようなステンレス鋼を選定することで耐熱性を最適化できます。

- 800℃以下:SUS304, SUS316L

- 1000℃前後:SUS310S

- 1150℃以上:ニッケル基超合金(例:Inconel)や耐熱鋼(例:SUH660)

素材選定時には、温度だけでなく、酸化性ガスの有無や連続使用時間も考慮する必要があります。

6: 耐熱性と安全性の関係

6-1: 高温での安全な使用について

ステンレス鋼を高温で使用する際には、以下の安全対策が不可欠です。

- 設計段階での熱膨張係数の考慮

- 応力腐食割れ(SCC)に対する防止策(材質選定と応力除去)

- 焼き付き防止のための表面処理や潤滑対策

高温化では、物理的破損だけでなく、化学的反応による劣化が事故要因になることもあります。

6-2: 耐熱性の評価基準

耐熱性は主に以下の評価指標で測定・比較されます。

- 耐酸化温度:表面酸化が急激に進行しない温度範囲

- クリープ強度:高温での長時間荷重による変形耐性

- 熱疲労耐性:繰り返しの加熱冷却による割れへの抵抗力

これらの指標を踏まえた材料選定と、使用環境への適合が重要です。

6-3: 耐腐食性と耐熱性のリンク

ステンレス鋼の耐熱性と耐腐食性は密接に関係しています。特に、酸化環境や水蒸気環境下では、以下のような傾向があります。

- クロムやアルミの酸化皮膜が耐熱性と耐食性の両方を支える

- 高温下での孔食・粒界腐食は、長期使用における信頼性に直結

- 耐熱性の高い材料ほど、同時に高い耐酸化性を持つ傾向あり

適切な設計・メンテナンスと素材選定を組み合わせることで、安全性・信頼性・長寿命化を実現できます。

7: ステンレス鋼の限界と課題

7-1: 耐熱限界を超えた場合のリスク

ステンレス鋼は優れた耐熱性を持つ一方で、使用限界温度を超えると急激に性能が低下します。

- 酸化皮膜の崩壊による腐食加速

- 結晶構造の変化(例:オーステナイト→フェライト)による機械的強度の低下

- クリープ破壊(高温で長時間荷重を受けることで変形・破断)

特に1000℃を超える環境では、ニッケル基合金や耐熱鋼などの「超耐熱材」への切り替えが必要になります。

7-2: 長期使用時の耐久性の問題

高温での長期使用は、以下のような経年劣化を引き起こす原因となります。

- 金属疲労:熱膨張・収縮の繰り返しによる亀裂形成

- 粒界酸化:結晶粒界から酸素が侵入し、内部から脆化

- クロム欠乏層の形成:耐食性が低下し、局部腐食が発生

これらの問題は、稼働停止や設備事故のリスクを高めるため、定期的な検査・更新が不可欠です。

7-3: ステンレス鋼の劣化プロセス

ステンレス鋼は以下のようなステップで劣化していきます。

- 表面に酸化スケールが形成される

- スケール下で金属組織に変化(脆化)

- 局部的な腐食や微細クラックの発生

- 繰り返しの熱応力でクラックが進展

- 応力集中部での破断や機能不全

高温使用では、これらの現象が加速されるため、使用温度と時間の管理が極めて重要です。

8: ステンレス鋼の選定と加工の考慮点

8-1: 選び方のポイント

耐熱性を求める環境では、下記の点を考慮して材料を選定することが推奨されます。

- 使用温度と連続使用時間

- 腐食環境の有無(酸性・塩素・高湿度)

- 機械的応力の有無(クリープ、熱疲労)

- 加工性とコストのバランス

例えば、食品・医療分野ではSUS316L、高温排気用途ではSUS310SやSUH系がよく用いられます。

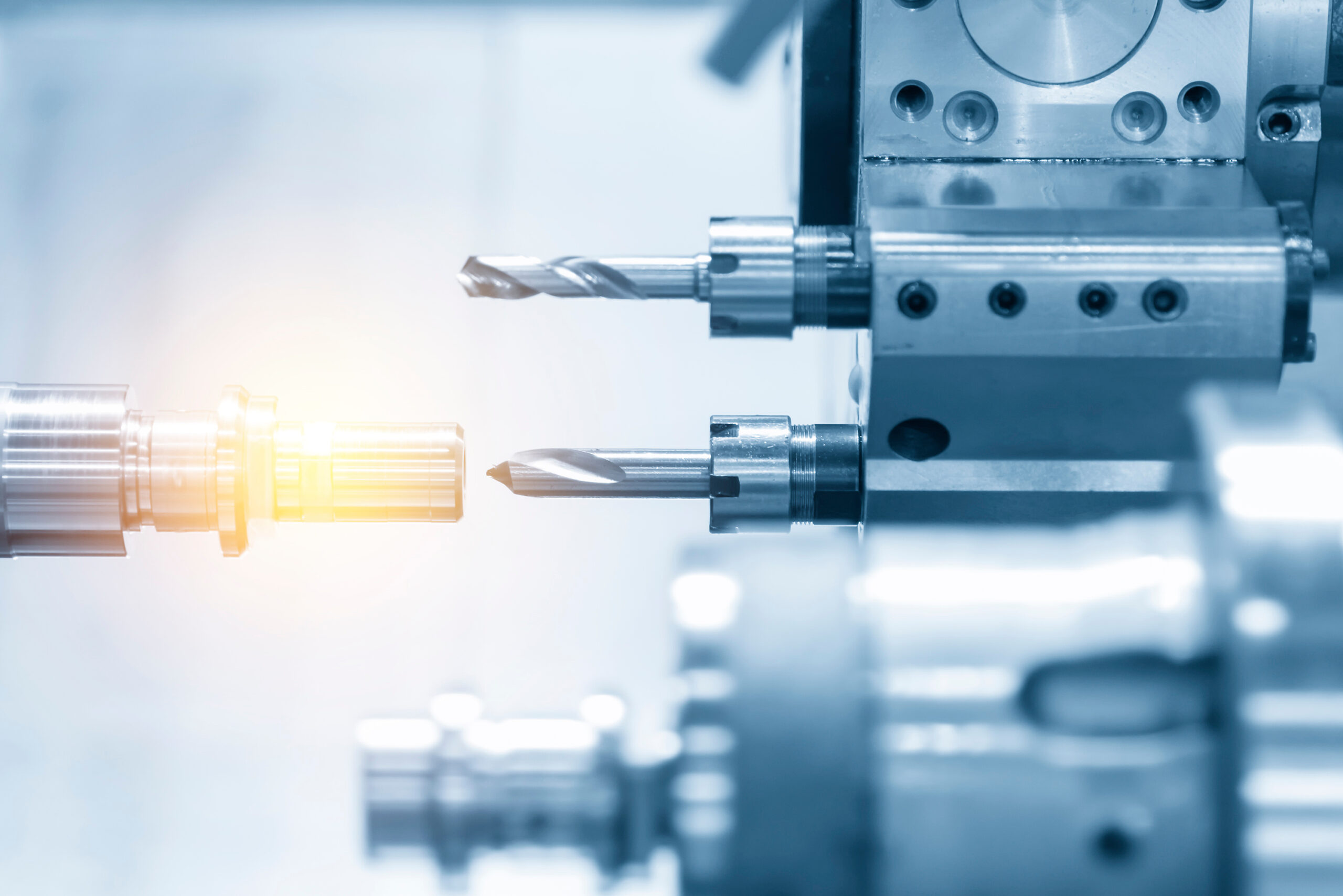

8-2: 加工における注意点

ステンレス鋼の加工では、耐熱性に悪影響を及ぼさない加工法の選定が求められます。

- 溶接部の熱影響部(HAZ)での耐食性低下

- 表面の酸化やスケール付着による初期劣化

- 冷間加工による残留応力の蓄積

これらを防ぐために、溶接後の酸洗い・パッシベーション、ストレス除去焼鈍処理、精密研磨などが重要です。

8-3: 市場での製品比較

市場では、以下のようなスペックで製品が比較されています。

- 使用温度の上限

- 酸化スケールの形成速度

- 機械的強度(引張強度、クリープ強度)

- 価格と入手性(材料在庫・流通量)

ニッケル含有量が高い鋼種ほど高価であるため、コストと性能のバランスが選定の鍵となります。

9: ステンレス鋼の未来と進化

9-1: 新しい合金技術の展望

近年では、より高温環境に対応できる次世代ステンレス合金の研究が進んでいます。

- フェライト系高耐熱鋼(例:Fe-Cr-Al系)

→ クロムに加えアルミを含有し、酸化皮膜の耐久性向上。 - 析出硬化系ステンレス鋼(例:17-4PH)

→ 機械的強度と耐熱性を両立。 - 高Ni系ステンレス合金

→ オーステナイト安定性を保持しつつ、高温特性を強化。

これらの新素材は、航空・原子力・次世代エネルギー分野での活躍が期待されています。

9-2: 持続可能性に向けた取り組み

ステンレス鋼はリサイクル性が高く、環境負荷が低い材料として注目されています。

- 使用済みステンレスのリサイクル率は80%以上

- 製造時にCO₂排出量を抑える製鋼プロセスが開発中

- 長寿命化によって廃棄頻度の低下と資源の有効活用を実現

持続可能な製品開発の中核として、今後さらに利用が拡大すると予測されます。

9-3: 耐熱性に関する最新の研究動向

耐熱性に関する研究では、以下のテーマが注目されています。

- ナノ構造酸化皮膜による耐酸化性の向上

- 高温腐食に対する多層コーティング技術

- AIによる合金設計の自動化

- 3Dプリンティングによる複雑形状の耐熱部品製造

これらの技術革新は、従来のステンレス鋼の性能限界を突破する手段として、産業界から大きな期待を集めています。

コメント