ステンレス鋼の密度を他金属と比較しよう

1. ステンレス鋼の密度とは

1-1. ステンレス鋼の基本特性

ステンレス鋼は、鉄を主成分としながらクロム(Cr)やニッケル(Ni)などを添加することで、高い耐食性や機械的強度を実現した合金鋼です。さびにくく強度が高いため、建築、自動車、厨房機器、医療器具など多くの分野で使用されています。ステンレス鋼の種類によって、機械的性質・磁性・熱膨張係数・密度などが異なりますが、一般に「密度」は材料選定の重要な判断基準の一つです。

1-2. 密度の計算方法

密度(Density)とは、物質の単位体積あたりの質量を表す値で、以下の式で表されます:

密度 ρ = 質量(g) ÷ 体積(cm³)

つまり、同じ体積でも密度が高い物質は重く、密度が低い物質は軽くなります。材料の密度はその内部構造や含有元素の構成によって決まり、同じ「ステンレス鋼」であっても種類によって微妙に異なります。密度の違いは構造物の重量計算、輸送効率、加速度応答、加工時の荷重などに影響します。

1-3. 密度の単位と換算

工業用途では、密度の単位として主に以下の2つが使用されます:

- g/cm³(グラム毎立方センチメートル)

- kg/m³(キログラム毎立方メートル)

これらは以下のように換算可能です:

1 g/cm³ = 1,000 kg/m³

たとえば、SUS304の密度はおおよそ 7.93 g/cm³ であり、これは 7,930 kg/m³ に相当します。設計図やCADデータでどちらの単位が使われているかを確認することが重要です。

2. ステンレス鋼の種類と密度の比較

2-1. SUS304の密度と特性

SUS304は最も一般的に使用されるオーステナイト系ステンレス鋼で、耐食性、加工性、溶接性に優れています。非磁性で、厨房機器や建築装飾材に広く使われています。

- 密度:7.93 g/cm³

- 主成分:クロム18%、ニッケル8%

- 特徴:高耐食性、非磁性、加工性良好

2-2. SUS316の密度と特性

SUS316はモリブデンを添加したオーステナイト系ステンレスで、SUS304よりもさらに耐食性が高く、特に塩化物環境(海水・薬品)に強い点が特徴です。医療機器や化学プラント、海洋機器などに多用されます。

- 密度:7.98 g/cm³

- 主成分:クロム16%、ニッケル10%、モリブデン2%

- 特徴:高耐食性、非磁性、海水耐性あり

2-3. SUS430の密度と特性

SUS430はフェライト系ステンレスで、比較的安価で耐熱性があり、磁性を持つという特徴があります。調理器具や自動車部品、建材などに使用されます。

- 密度:7.70 g/cm³

- 主成分:クロム16〜18%

- 特徴:耐食性はやや劣るが、コストパフォーマンスが高く、磁性あり

2-4. 各種ステンレスとの密度比較

以下に代表的なステンレス鋼の密度をまとめます(おおよその値):

SUS304:7.93 g/cm³

SUS316:7.98 g/cm³

SUS430:7.70 g/cm³

SUS410:7.75 g/cm³(マルテンサイト系)

SUS440C:7.70 g/cm³(高硬度マルテンサイト系)

このように、密度の差は最大でも0.3 g/cm³程度ですが、重量の計算や輸送コスト、慣性応答の設計において無視できない影響を与えます。

3. アルミニウムとの密度比較

3-1. アルミニウムの密度特性

アルミニウムは非常に軽量で、密度はわずか 2.70 g/cm³ 程度です。これはステンレス鋼のおよそ1/3の重さであり、軽量化が求められる自動車・航空機・建築部材に多く使用されます。

- 密度:2.70 g/cm³

- 特徴:軽量、高い熱伝導性、耐食性はやや劣る、強度は合金化で補強

3-2. アルミニウムとステンレスの重さの違い

同じ体積で比較した場合、ステンレス鋼はアルミニウムの約3倍の重さになります。たとえば、1立方センチメートル(cm³)の材料の場合:

SUS304(7.93 g/cm³) → 7.93g

アルミ(2.70 g/cm³) → 2.70g

このため、重量の制限が厳しい用途ではアルミが選ばれますが、強度・耐熱性・耐摩耗性ではステンレス鋼に軍配が上がります。機械設計においては、用途・性能・コストのバランスを見極めて材料を選定することが重要です。

4. ステンレス鋼の応用と選定基準

4-1. 用途ごとの材質選定

ステンレス鋼は用途ごとに最適な材質を選定することで、性能とコストのバランスを最大化できます。以下は主な用途と適した材質の一例です:

- 厨房機器(業務用・家庭用)

→ SUS304:高い耐食性と加工性を持ち、食品衛生にも対応。 - 化学プラント・医療機器

→ SUS316:モリブデン添加により塩化物への耐性が強化されており、腐食性環境に最適。 - 自動車部品・電化製品の内装部材

→ SUS430:磁性があり、コストパフォーマンスに優れ、意匠性も良好。 - 刃物・バルブ・高硬度部品

→ SUS440C:焼入れ処理により高硬度(HRC58以上)を実現。耐摩耗性が必要な用途に適する。

選定時には以下の要因を検討することが重要です:

- 耐食性の必要性(水・塩素・薬品環境など)

- 機械的強度・硬度

- 加工性(曲げ・溶接・研削)

- 磁性の有無

- コストと供給性

これらを踏まえて最適な材質を選定することで、機能性と経済性の両立が可能になります。

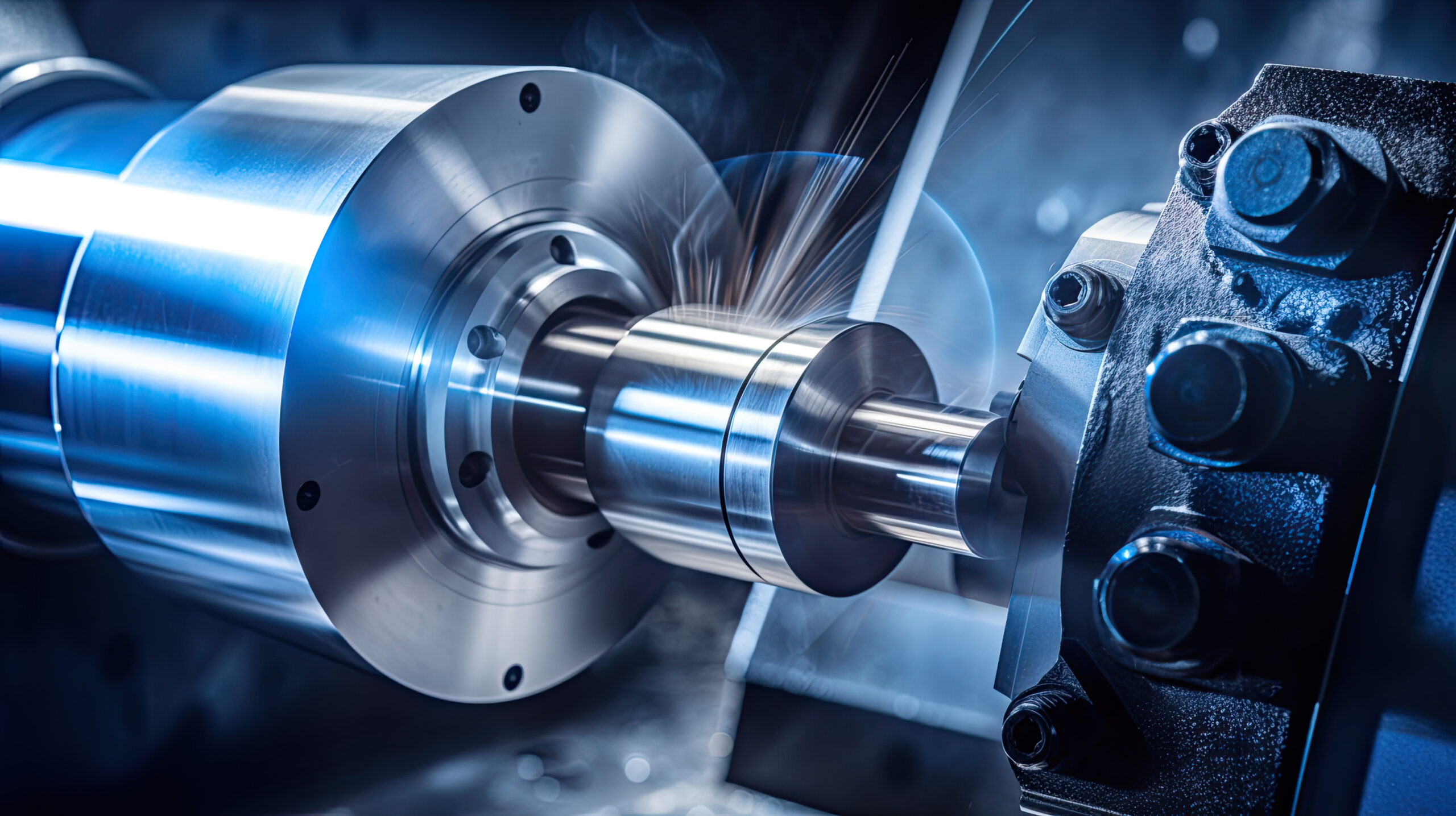

4-2. 加工方法と密度の関係

ステンレス鋼の加工方法には、切削加工、塑性加工(プレス・絞り)、溶接、熱処理などがあります。密度そのものは加工で大きく変化しませんが、以下のような実務上の関連があります:

- 重量管理:密度を基にした重量計算は加工コスト・運搬費の見積に直結。

- 切削時の工具選定:密度が高い鋼種ほど切削抵抗も大きく、超硬工具や冷却剤の選定に影響。

- 薄板加工・曲げ加工:密度の差は弾性係数や曲げ応力に影響するため、密度と材質特性を総合的に判断。

たとえば、SUS304とSUS430では密度にわずかな違いがありますが、同じ厚みの板を加工する際のバネ性や復元力には差が生まれるため、密度と併せてヤング率(弾性係数)なども考慮が必要です。

5. ステンレス鋼密度の測定方法

5-1. 密度測定の一般的な方法

現場や実験室でステンレス鋼の密度を測定する方法には以下のような手法があります。

アルキメデス法(浮力法)

水中に試料を浸けることで、排除された水の体積から密度を求める古典的かつ一般的な方法です。

手順:

- 試料を乾燥させ、空気中の質量(W₁)を測定

- 試料を水に浸け、水中での質量(W₂)を測定

- 以下の式で密度を算出:

密度(ρ)= W₁ / (W₁ – W₂) × 水の密度

この方法は比較的簡便で、現場でも精度よく測定できます。ただし、試料が多孔質だったり、気泡を含んでいると誤差が出るため注意が必要です。

5-2. 科学的な測定技術の解説

ピクノメーター法(液体置換法)

固体の体積を精密に測定するために使用される手法。密度の高い精密材料や粉末金属にも応用されます。

特徴:

- 高精度だが設備が必要

- 比重瓶やピクノメーターを用いて体積を正確に求める

- 粉末や小片の試料に向く

X線CT法による非破壊測定

産業用X線CTスキャナーを用いて内部構造と密度分布を解析します。大型部品や複雑形状のステンレス製品に対して有効です。

特徴:

- 非破壊での密度分布が可視化できる

- 微細な空隙や欠陥の検出も可能

- 高価な装置が必要で、研究用途・精密部品向け

その他:比重計・振動法など

- 比重計:液体用が主だが、固体用の装置も存在

- 振動法:音波・超音波を利用し、共振周波数から密度を推定(非接触式)

ステンレス鋼の密度は、設計や構造計算、加工条件の検討、品質管理において重要な物理量です。密度測定の方法は、使用目的や精度要件によって選定されるべきであり、製造現場から研究開発に至るまで幅広く活用されています。

6. ステンレス鋼の腐食と密度の関係

6-1. 腐食に対する強度の影響

ステンレス鋼が腐食に対して優れている理由は、主に表面に形成される不動態皮膜(酸化クロム膜)の存在にあります。この皮膜は外部環境と内部金属との反応を防ぎ、自己修復性を備えています。

腐食環境下では、次のような「機械的強度の低下」が懸念されます:

- 応力腐食割れ(SCC):引張応力+腐食性環境で発生

- 孔食・すきま腐食:塩化物イオンなどによって局部的に発生

- 粒界腐食:溶接熱影響部など、結晶粒の境界で起こる劣化

ステンレス鋼の「密度」と「腐食による強度低下」には直接的な因果関係はないものの、密度の異なる鋼種(たとえばフェライト系 vs オーステナイト系)では、微細構造の違いが耐腐食性や応力耐性に影響を与えます。

つまり、腐食環境における「強度保持能力」は、密度よりも金属組成(Cr, Ni, Mo含有量)と組織構造の方が決定的要因です。

6-2. 密度が影響する耐腐食性

一見、密度と耐腐食性に直接の関連はなさそうですが、以下のような間接的な影響が存在します:

- 密度の高いステンレス鋼種(例:SUS316)

→ 高密度=Mo含有=高耐孔食性・すきま腐食耐性 - 密度の低いステンレス鋼種(例:SUS430)

→ Cr単独系=塩害環境ではやや劣る傾向

したがって、「密度の違い」そのものではなく、それに紐づく合金元素の含有比率が耐腐食性に大きく関係しています。

まとめると:

- 密度が高い=高合金傾向=耐腐食性が高いケースが多い

- ただし腐食耐性は、密度ではなく成分設計と表面処理状態が支配的

7. 軽量化とステンレス鋼の選定

7-1. 軽量化のニーズとステンレス

近年、製品の軽量化は多くの産業分野で求められています。特に:

- 自動車・航空宇宙分野:燃費向上、航続距離の延伸

- 建築・土木分野:施工性向上、構造負荷の低減

- 医療・精密機器分野:機器の携帯性や操作性向上

こうしたニーズに対し、ステンレス鋼は「耐久性と軽量化の両立」が難しいと思われがちですが、薄肉化による代替が可能です。

具体例:

- SUS304 → 通常使用の厚みを0.1〜0.3mm削減しても十分な強度保持

- SUS430 → 軽量だが成形性がよく、板厚を薄くしても加工がしやすい

また、デュプレックス系ステンレス鋼は、高強度かつ相対的に軽量であり、橋梁や構造材にも適用が進んでいます。

7-2. 重量比較による選定指標

密度(比重)を基に材質ごとの重量比較を行うことで、最適な材料選定が可能です。

各材料の比重:

- SUS304:約7.93g/cm³

- SUS316:約7.98g/cm³

- SUS430:約7.70g/cm³

- アルミニウム:約2.70g/cm³

- チタン:約4.50g/cm³

例:同サイズ(100mm × 100mm × 5mm)の板重量

- SUS304:約396g

- SUS430:約385g(約3%軽い)

- アルミニウム:約135g(約66%軽い)

このように、構造部品やカバーなどで重量を下げたい場合は、同じ強度でより低密度の鋼種、または板厚を減らす設計が求められます。

さらに軽量化を追求するならば:

- アルミやチタンへの材質変更

- ステンレス鋼にエンボス加工・リブ構造設計を施し剛性確保

- サンドイッチ構造材として使い分ける

といった選択肢も検討されます。

コメント