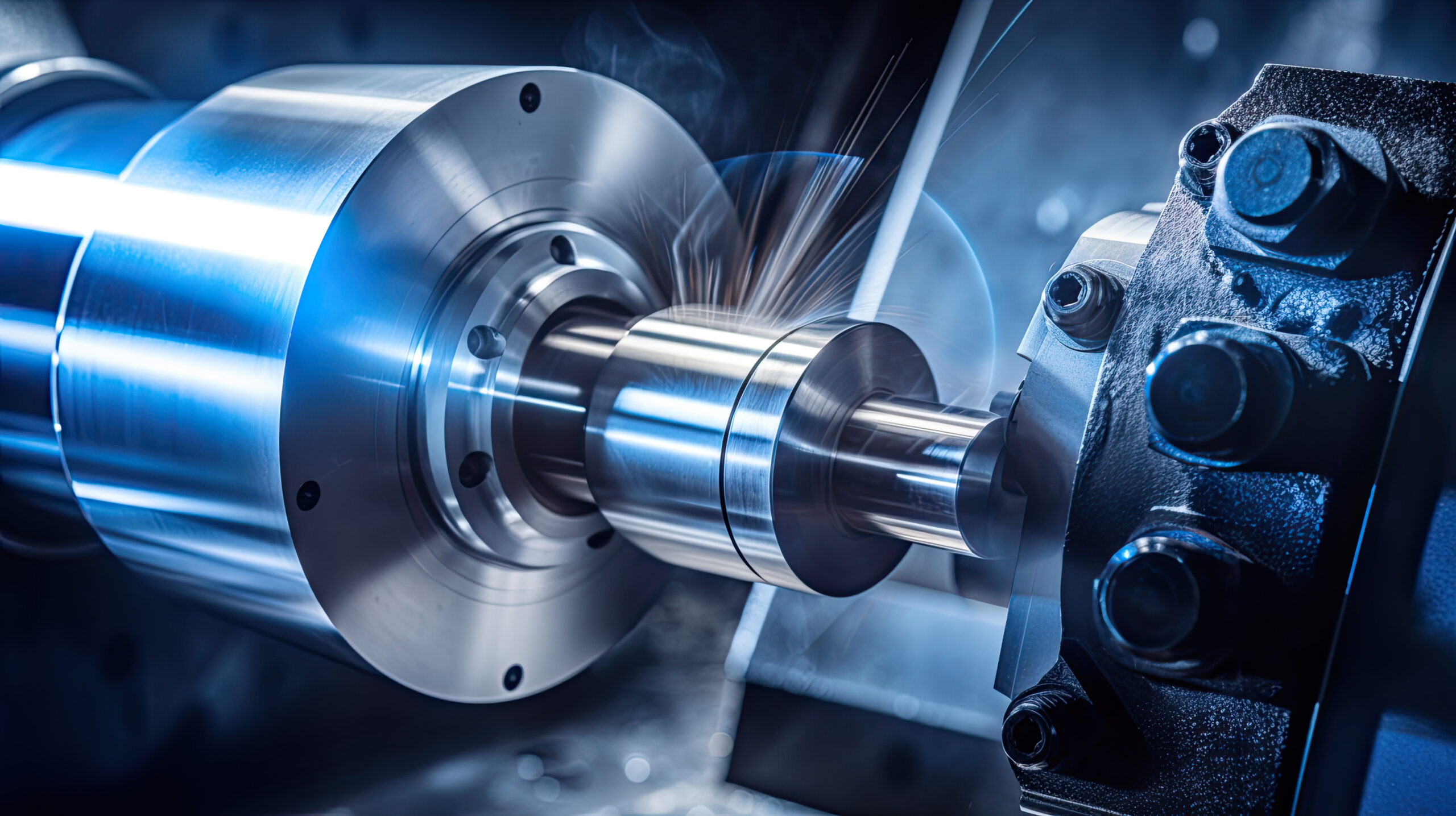

最近、旋盤加工でSUS(ステンレス鋼)を使用する機会が増えています。SUSはその高い耐食性や強度から様々な産業で広く利用されていますが、その加工方法についてはまだ多くの人が疑問を持っています。特に、バイトチップの選び方は加工の品質に直結する重要な要素です。今回は、SUS加工用バイトチップの選び方について詳しくご紹介します。旋盤加工の品質を上げるための秘訣がここにあります。一緒に学んでみましょう。

ステンレス(SUS)の切削性とは

ステンレスの種類と基本的特性

ステンレスは耐食性が高く、さまざまな用途に使われる金属です。種類ごとに特性が異なるため、適材適所で選ぶことが重要です。以下に代表的なステンレスの種類とその基本的な特性をまとめました。

| ステンレスの種類 |

主な化学成分 |

特性 |

主な用途 |

| オーステナイト系(SUS304) |

鉄、クロム、ニッケル |

– 耐食性が非常に高い。

– 熱や酸に強いが、強度はやや低い。 |

– 食品加工機器、建築材料、家庭用製品 |

| フェライト系(SUS430) |

鉄、クロム |

– 磁性を持つ。

– 耐熱性と耐酸化性に優れる。

– コストが安い。 |

– 台所用品、家庭電化製品の内部部品、建材 |

| マルテンサイト系(SUS410) |

鉄、クロム |

– 高強度で耐摩耗性がある。

– 錆びやすいが、硬さが特徴。 |

– 刃物、工具、バルブ部品 |

| 二相系(SUS329J1) |

鉄、クロム、ニッケル、モリブデン |

– 高強度で耐食性が高い。

– 腐食環境に強い。 |

– 化学プラント、石油・ガス産業、船舶用部品 |

| 析出硬化系(SUS630) |

鉄、クロム、ニッケル、銅 |

– 高強度と耐食性を両立。

– 耐熱性がある。 |

– 航空宇宙、原子力産業、精密機器、シャフトやスプリング |

まとめ

ステンレスの選定には、耐食性、強度、耐熱性などの特性を考慮することが必要です。用途に合わせて最適な種類を選ぶことで、長期的なパフォーマンスを維持できます。

切削加工におけるSUSの挑戦

SUS(ステンレス鋼)は、旋盤加工において重要な素材です。SUS加工用バイトチップを選ぶ際には、品質向上の秘訣があります。まず、耐摩耗性が必要です。SUSは硬い素材なので、バイトチップが耐摩耗性を持つことで、長時間の加工にも耐えられます。さらに、刃先の鋭さも重要です。正確な切削を行うためには、刃先の鋭いバイトチップが必要です。例えば、マシニングや穴加工において、刃先の鈍いバイトチップでは精度が落ちてしまいます。つまり、SUS加工用バイトチップを選ぶ際には、耐摩耗性と刃先の鋭さに注目することが重要です。これらのポイントを押さえれば、旋盤加工における品質向上につながるでしょう。

ステンレス切削のための基礎知識

ステンレスの切削加工には、一般的な金属よりも注意が必要です。特に熱伝導率が低く、加工硬化が起こりやすい特性があるため、適切な工具と切削条件を選定することが重要です。以下は、ステンレス切削における基本的なポイントです。

| 項目 |

説明 |

| 1. ステンレスの特性 |

– 熱伝導率が低いため、切削時に熱が工具先端に集中しやすい。

– 加工硬化が起こりやすい。 |

| 2. 切削工具の選定 |

– 耐熱性と耐摩耗性に優れた超硬工具やセラミック工具が推奨される。

– コーティングされた工具も有効。 |

| 3. 切削速度 |

– 低速での切削が推奨される。

– 切削速度が速すぎると、工具の摩耗が早くなる。 |

| 4. 切削油の使用 |

– 切削油を多用して冷却効果を高めることで、工具寿命を延ばす。

– 不十分な冷却は熱による工具損傷を招く。 |

| 5. 加工硬化の対策 |

– 低い送り速度を使用し、加工硬化の層を極力薄くする。

– 加工硬化部分への再切削は避ける。 |

| 6. 切削抵抗の低減 |

– 適切な刃物角度を設定し、切削抵抗を減らすことで仕上がりを向上。 |

| 7. 工具のメンテナンス |

– 工具の摩耗を定期的に確認し、早期交換することで安定した加工を維持。 |

まとめ

ステンレスの切削加工では、適切な工具選定、切削速度、冷却が非常に重要です。また、加工硬化を防ぐために、送り速度や再切削の制御にも注意を払う必要があります。効率的で精度の高い加工を行うためには、これらのポイントをしっかり押さえることが大切です。

目次

旋盤バイトの種類とその特徴

旋盤バイトの種類とその特徴

旋盤バイト(切削工具)は、旋盤加工において、さまざまな形状や用途に応じた種類があります。加工する材料や目的に合ったバイトを選定することで、加工精度や工具寿命を向上させることができます。以下に代表的なバイトの種類とその特徴、用途をまとめました。

| バイトの種類 |

特徴 |

主な用途 |

| 突っ切りバイト |

– 細い切刃があり、材料を突っ切って分離するのに使用。

– 切りくず排出が重要。 |

– シャフトや棒材の切断。 |

| 平バイト |

– 平らな切削面を持つバイトで、一般的な切削加工に使用される。 |

– 外径の仕上げや端面加工に使用。 |

| 外径加工バイト |

– 外径を削り取るために使用されるバイト。

– 切削抵抗を考慮して設計される。 |

– 丸棒やシャフトの外径加工。 |

| 内径加工バイト(ボーリングバイト) |

– 小径の穴の内面を加工するためのバイト。

– 狭い空間での切削が可能。 |

– 穴の内径仕上げや拡張。 |

| ねじ切りバイト |

– 外径や内径にねじ山を切るためのバイト。

– 多様なねじ規格に対応する形状が必要。 |

– ネジ山の切削(外ねじ、内ねじの加工)。 |

| 面取りバイト |

– 角を45度に面取りするためのバイト。

– 材料の端部に使用され、バリ取りや角の仕上げに役立つ。 |

– 部品のエッジ処理や端部仕上げ。 |

| 片刃バイト |

– 一方向に切削するバイトで、左右に刃がついていることが多い。 |

– 外径や内径、端面の加工を広く対応。 |

| 突っ切り兼用バイト |

– 突っ切りバイトとしてだけでなく、側面切削や溝入れにも使用可能。 |

– 突っ切りと溝加工、2つの用途に対応。 |

まとめ

旋盤バイトの選定は、加工内容に応じた最適な工具を選ぶことが重要です。例えば、突っ切りバイトは材料の分離に特化し、ねじ切りバイトは精密なねじ山の切削に使用されます。それぞれの特徴を理解し、用途に応じた最適なバイトを選択することが、効率的かつ高精度な加工の鍵となります。

ステンレス加工用バイトの選定基準

SUS加工用バイトチップの選定基準を理解することは、旋盤加工における品質向上の重要な鍵となります。バイトチップを選ぶ際には、材料、形状、寸法などの要素を考慮する必要があります。たとえば、SUS材料に対応した耐摩耗性や切削性を持つバイトチップを選ぶことで、加工効率を向上させることができます。旋盤加工において、チップの適切な刃先設計や加工条件の設定は、加工精度や仕上がりに大きく影響します。よって、適切なバイトチップの選定は、作業効率の向上や品質管理につながる重要な要素となるでしょう。これらの基準をしっかりと把握し、選定において慎重に検討することが、旋盤加工における成功への近道となります。

バイトの材質と加工性能

旋盤加工において、SUS加工用バイトチップの選び方は品質向上の重要なポイントです。バイトの材質と加工性能は密接に関連しています。SUS材料を効果的に加工するためには、適切なバイトチップを選定することが必要です。

まず、バイトチップの材質が重要となります。SUS加工に適した硬度や耐摩耗性を持つ材料を選ぶことで、加工時の安定性や寿命を向上させることができます。例えば、高速度鋼やセラミックスなどの材料が一般的に使用されます。

さらに、バイトチップの形状や切れ刃の角度も加工性能に影響を与えます。適切な形状や角度を選ぶことで、切削力を最適化し、SUS材料を効率よく加工することが可能となります。

以上のポイントを考慮して、適切なSUS加工用バイトチップを選ぶことで、旋盤加工の品質を向上させることができます。

旋盤チップの選び方と特性

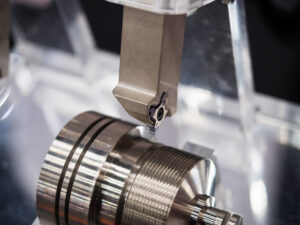

チップ形状の理解と選択

SUS加工用バイトチップの選び方について理解することは、旋盤加工の品質を向上させる秘訣です。バイトチップの形状を正しく選択することは、加工作業の効率と精度に大きな影響を与えます。例えば、材料に適したチップを選ぶことで、切削時の振動や切削抵抗を軽減し、作業効率を向上させることが可能です。同様に、チップの材質やコーティングも重要です。硬い材料を加工する際には耐摩耗性の高いチップが必要です。

加工する材料や加工条件に合わせて適切なバイトチップを選択することで、旋盤加工の品質が向上し、生産性が向上します。チップ形状の理解と選択は、加工作業において欠かせない要素であり、工程全体の効率化につながります。

チップ材質の違いと加工効率

バイトチップの材質は、加工効率に大きな影響を与えます。例えば、耐摩耗性に優れるセラミック製チップは、硬い素材の加工に適しています。一方、高速鋼製チップは汎用性があり、広い範囲の材料を加工できます。さらに、超硬合金製チップは耐熱性に優れ、高速での加工に向いています。

これらの違いを理解することで、加工する材料や加工条件に合った最適なバイトチップを選択できます。例えば、ステンレス鋼の加工にはセラミック製チップが効果的であり、アルミニウム合金の加工には高速鋼製チップが適しています。

バイトチップの選び方を工夫することで、旋盤加工の品質向上につながります。適切なチップを選んで加工効率を高め、生産性の向上を実現しましょう。

チップ交換時の注意点と寿命

バイトチップの寿命は、使用する材料や切削条件によって異なります。チップの取り付け角度や交換頻度など、正しい管理が重要です。さらに、チップが劣化していないか定期的に確認することも大切です。

例えば、SUS(ステンレス鋼)を加工する際には、耐摩耗性と熱硬度に優れたチップが必要です。SUSは切削抵抗が大きいため、適切なチップを選ぶことが加工品質を向上させるポイントとなります。

適切なチップの選択と適正な管理を行うことで、旋盤加工の効率性と品質が向上し、コスト削減にもつながります。正しいチップ管理を実践することで、生産性を高めつつ、安定した加工品質を実現できます。

旋盤加工でのステンレス部品の切削条件

切削速度とその影響

加工業において重要な要素の一つは切削速度です。適切な切削速度を選ぶことは、旋盤加工の品質向上に直結します。例えば、高速での切削は作業効率を高める一方、低速の切削は精度向上につながります。切削時に金属がどのくらいの速さで削られるかは、加工物の素材や形状によって異なります。

旋盤作業において、SUSなどの硬い材料を加工する際には、バイトチップの選び方が特に重要です。適切なバイトチップを選ぶことで、作業効率が向上し、加工精度が安定します。加工する材料に合わせて適切なチップを選んで加工を行うことが、良い仕上がりを得る秘訣となります。

送り速度と切り込み深さの調整

ステンレスは高い強度と耐食性を持ちますが、硬度が高く、切削加工時に加工硬化しやすいため、適切な切削条件を設定することが重要です。送り速度や切り込み深さの調整は、加工効率や工具寿命に大きな影響を与えます。

1. 送り速度(Feed Rate)

| ステンレスの種類 |

送り速度の目安(mm/rev) |

特徴 |

| オーステナイト系(SUS304など) |

0.05~0.15 |

加工硬化しやすい。低速送りが推奨。 |

| フェライト系(SUS430など) |

0.10~0.20 |

加工性が比較的良い。中速が推奨。 |

| マルテンサイト系(SUS420など) |

0.08~0.12 |

硬度が高く、衝撃に弱いため低速が適。 |

- 調整のポイント:

ステンレスの種類によって異なりますが、基本的に低速な送り速度で安定した切削を行うことが重要です。加工硬化が発生しやすいため、送り速度が速すぎると仕上げ品質が低下し、工具寿命が短くなる可能性があります。

2. 切り込み深さ(Depth of Cut)

| ステンレスの種類 |

切り込み深さの目安(mm) |

特徴 |

| オーステナイト系(SUS304など) |

1.0~3.0 |

加工硬化を抑えるため適度な切り込みが必要。 |

| フェライト系(SUS430など) |

2.0~4.0 |

比較的深い切り込みでも安定した加工が可能。 |

| マルテンサイト系(SUS420など) |

1.0~2.5 |

高硬度のため、浅めの切り込みが推奨。 |

- 調整のポイント:

切り込みが浅すぎると加工硬化が進み、加工が難しくなる場合があります。適度な切り込みを行うことで、安定した切削が可能です。特にオーステナイト系のステンレスは加工硬化しやすいので、初期切り込みで一定の深さを確保すると効果的です。

まとめ

- 送り速度は低速で設定し、加工硬化や工具の摩耗を防ぐ。

- 切り込み深さは浅すぎず適度に設定し、加工硬化を避ける。

- ステンレスの種類ごとに適した切削条件を見極め、工具寿命と仕上げ品質を向上させる。

これらの条件を適切に設定することで、ステンレス加工の効率と精度を保つことができます。

冷却液の種類と使用方法

切削加工において冷却液は、工具の寿命を延ばし、切削性能を向上させるために重要な役割を果たします。冷却液の種類と適切な使用方法を理解することで、加工効率と仕上げ精度が向上します。

1. 水溶性冷却液

| 特徴 |

利点 |

適用分野 |

| 水と油を混合した冷却液。 |

– 冷却性能が高い。 |

アルミ、銅、鉄など、軽金属や非鉄金属の切削。 |

|

– 清掃が簡単で、切粉の除去が容易。 |

|

|

– コストが低い。 |

|

- 使用方法: 冷却と潤滑のバランスを保つために、加工時に常に適量の冷却液を供給します。特に高速切削時には、十分な冷却が必要です。

2. 油性冷却液

| 特徴 |

利点 |

適用分野 |

| 純粋な鉱油や合成油を使用。 |

– 潤滑性能が高い。 |

ステンレス、チタン合金などの高硬度材料の切削。 |

|

– 高圧加工や難削材に適している。 |

|

|

– 工具摩耗を抑え、寿命を延ばす。 |

|

- 使用方法: 難削材や高圧切削時に使用します。冷却性能が低いので、主に潤滑目的で使われます。加工条件に応じて、十分な供給量を確保します。

3. 半合成冷却液

| 特徴 |

利点 |

適用分野 |

| 水溶性冷却液と油性冷却液の中間。 |

– 冷却性能と潤滑性能をバランスよく提供。 |

一般的な機械加工全般。 |

|

– 広範囲の材料に対応できる。 |

|

- 使用方法: 様々な加工条件に対応できるため、汎用性が高い。加工物や工具に合わせた適量の冷却液を使用します。

4. ミスト冷却

| 特徴 |

利点 |

適用分野 |

| 少量の冷却液をミスト状にして供給。 |

– 材料への影響が少ない。 |

精密加工や乾式加工。 |

|

– 工具の冷却と潤滑を両立できる。 |

|

- 使用方法: 精密加工や材料に対する冷却液の影響を抑えたい場合に使用。冷却液の供給量を最小限に抑えるため、作業環境の改善にもつながります。

まとめ

- 水溶性冷却液は軽金属加工に適し、冷却性能が優れています。

- 油性冷却液は難削材や高硬度材料に使用し、潤滑性能が高いです。

- 半合成冷却液は多用途に使用でき、冷却と潤滑のバランスが良いです。

- ミスト冷却は精密加工に向いており、環境への影響が少ないです。

冷却液の種類に応じて、適切な供給量と使用方法を守ることが、加工の効率化と工具寿命の延長に繋がります。

旋削加工(ターニング)の方法と工具の選び方

旋削加工の基本プロセス

旋削加工は、金属を削り取る際に用いられる基本的なプロセスです。バイトチップの選び方は、この旋削加工において品質を向上させる重要なポイントです。

まず、適切なバイトチップを選ぶ理由は、加工対象の材料によって適した切削特性が異なるからです。例えば、硬さや熱処理の有無によって切削方法が異なります。SUS材料には、ステンレス鋼などさまざまな種類があり、それぞれに最適なバイトチップがあります。

具体的な例として、SUS304は一般的なステンレス鋼であり、微細な切削加工には硬質合金製のバイトチップが適しています。一方、SUS316は耐食性に優れたタイプであり、切削速度が異なるため、バイトチップの選択も変わってきます。

バイトチップの選び方を理解することで、旋盤加工における品質向上につながり、効率的な加工を実現することができます。

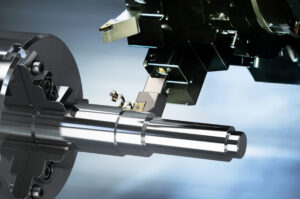

正しい工具選択のためのガイドライン

SUS加工用バイトチップの選び方は旋盤加工の品質を向上させる秘訣です。バイトチップの正しい選択は加工作業において重要な要素となります。例えば、材料の種類や形状によって最適なバイトチップが異なります。SUS材料を加工する際には、硬さや耐熱性の要件を考慮して、適切な素材と切削角を持つバイトチップを選ぶ必要があります。

旋盤作業において、バイトチップの品質が作業効率や仕上がりに大きな影響を与えます。例えば、高品質なバイトチップを使用することで、作業中の振動や刃先の摩耗を抑えることができ、加工精度を向上させることができます。つまり、適切なバイトチップを選択することは、旋盤加工の質を向上させる鍵となります。

加工精度を高めるための工具調整とメンテナンス

旋盤加工において、SUS加工用バイトチップを選ぶ際にはいくつかのポイントに注意することが重要です。品質を向上させるためには、適切なバイトチップを選ぶことが不可欠です。

まず、バイトチップの硬さや耐久性が重要です。SUS材料は硬く、加工が難しい特性がありますので、適切な硬度と耐久性があるバイトチップを選ぶことが必要です。また、切れ刃の精度も重要であり、正確な加工を行うためには鋭い切れ刃が必要です。

例えば、X社のYシリーズバイトチップはSUS加工に最適であり、耐久性に優れています。また、切れ味が長持ちするため、作業効率が向上します。

適切なバイトチップを選ぶことで、旋盤加工の品質を向上させることができます。SUS加工においては、バイトチップの選択が加工精度に大きく影響するため、慎重に選定することが重要です。

旋盤作業の効率化と品質向上のためのヒント

ステンレス材加工のためのベストプラクティス

ステンレス材は耐食性や強度が高く、加工が難しいため、効率的に加工しつつ品質を維持するためには特別な注意が必要です。以下はステンレスの旋盤加工時に役立つベストプラクティスです。

1. 適切な工具選定

| 工具の種類 |

推奨される特徴 |

効果 |

| 超硬バイト |

耐熱性が高く、摩耗に強い |

切削速度を向上させ、寿命を延ばす |

| セラミックチップ |

高硬度で、長時間の加工に最適 |

切削負荷が大きいステンレスに適する |

| CBNチップ |

高い硬度を持つ |

高速切削での精密加工に有効 |

- ポイント: ステンレスは硬度が高いため、耐摩耗性が強い工具を使用することで、工具寿命が延び、結果的に加工コストが抑えられます。

2. 適切な切削速度と送り速度の設定

| 条件 |

適用例 |

推奨値 |

| 切削速度 |

ステンレス304、316の旋盤加工 |

60~100 m/min |

| 送り速度 |

仕上げ加工時 |

0.05~0.15 mm/rev |

| 送り速度 |

荒加工時 |

0.2~0.4 mm/rev |

- ポイント: 過度な切削速度や送り速度は工具の摩耗や仕上がりの悪化につながります。低速から始めて適切なバランスを見つけましょう。

3. 冷却液の活用

| 冷却液の種類 |

効果 |

| 油性冷却液 |

高い潤滑性で切削抵抗を減少し、工具摩耗を抑える |

| 水溶性冷却液 |

冷却効果が高く、温度上昇による熱膨張を抑える |

| ミスト冷却 |

精密加工に適し、少量の冷却液で環境負荷を軽減 |

- ポイント: ステンレス加工は高熱を発生するため、冷却液を効果的に使用し、工具の過熱や材料の変形を防ぐことが重要です。

4. 切り込み深さの調整

| 切り込みタイプ |

推奨値 |

| 荒加工 |

2.0~4.0 mm |

| 仕上げ加工 |

0.2~0.5 mm |

- ポイント: 荒加工時は深めに設定し、切削効率を上げますが、仕上げ時には浅い切り込みで表面粗さを抑え、品質を向上させます。

5. 定期的な工具の点検と交換

- 摩耗した工具の使用: 切削面にバリが発生し、表面精度が低下します。

- 定期点検の実施: 定期的に工具の状態を確認し、寿命に達したら速やかに交換します。

6. ステンレスの熱膨張を考慮

- ステンレスは熱による膨張が大きいため、加工中の温度管理が重要です。冷却液を適切に使用して、加工中の温度変化を最小限に抑えます。

7. 加工プログラムの最適化

- CNCプログラムの見直し: 加工パラメータを定期的に見直し、効率化を図ります。送り速度や切削速度、工具経路の調整が効果的です。

- 最適化された切削パターン: 無駄な工具移動を減らすことで、加工時間を短縮できます

トラブルシューティングと対策

旋盤作業で発生する一般的なトラブルとその対策を以下に示します。これにより、作業効率を改善し、工具寿命を延ばすことができます。

1. 工具の早期摩耗

| トラブル |

原因 |

対策 |

| 工具の摩耗が早い |

過剰な切削速度、送り速度 |

切削速度を適正範囲内に調整、工具素材を再確認 |

| 冷却液不足 |

冷却液の適正量を確保する |

|

| 工具の種類不適合 |

材料に適した工具を選定する(例:耐摩耗性の高い超硬工具やCBNチップを使用) |

|

2. 切削面の品質不良

| トラブル |

原因 |

対策 |

| 切削面にバリが発生 |

工具の摩耗、切削速度が速すぎる |

工具を新しいものに交換、切削速度を低下させる |

| 表面粗さが悪い |

送り速度が速すぎる |

送り速度を減らし、仕上げ加工に適した条件を設定 |

| 切削液不足 |

適切な冷却液を使用し、供給量を確保する |

|

3. 工具の折損

| トラブル |

原因 |

対策 |

| 工具が折れる |

切削条件が過酷 |

切削条件(速度、送り、切り込み深さ)を見直し |

| 工具が不適切 |

加工材料に合った工具を選定 |

|

| 冷却液が不足 |

適切な量の冷却液を供給し、温度上昇を防ぐ |

|

4. 切削音が大きい

| トラブル |

原因 |

対策 |

| 異常に大きな音が発生 |

切削速度が高すぎる、工具の摩耗 |

切削速度を低減、工具を交換 |

| 工具が緩んでいる |

工具とホルダーの締め付けを確認 |

|

| 機械振動 |

工作機械の剛性を確認し、必要に応じて補強 |

|

5. 部品の寸法不良

| トラブル |

原因 |

対策 |

| 寸法精度が悪い |

温度変化による熱膨張 |

冷却液の供給を見直し、加工中の温度変化を抑える |

| 機械のバックラッシュ |

機械の調整を行い、精度を確認 |

|

| 工具の摩耗 |

工具を交換し、適切な加工条件に設定する |

|

6. 加工中の振動

| トラブル |

原因 |

対策 |

| 振動が多い |

工具の剛性不足、工作機械の剛性不足 |

工具や機械の剛性を見直し、振動を抑制する |

| 切削速度が速すぎる |

切削速度を適正範囲内に調整 |

|

| ワークの固定が不十分 |

ワークの取り付け方法を確認し、適切に固定 |

|

7. チップ詰まり

| トラブル |

原因 |

対策 |

| 切りくずが詰まる |

切削条件が不適切、切削液が不足 |

切削条件を見直し、適切な冷却液を使用する |

| ワークや工具のクリアランス不足 |

ワークや工具の位置を調整し、クリアランスを確保 |

|

長期的な視点に立った工具管理と選定

SUS加工用バイトチップの選び方は、旋盤加工の品質向上に欠かせない秘訣です。バイトチップの選定は、長期的な視点からの工具管理と深く関連しています。適切なバイトチップを選ぶことで、加工効率が向上し、品質の一貫性が確保されます。

まず、バイトチップを選ぶ際に重要なのは、材質や形状などの特性に注目することです。SUS加工に適した硬度や耐摩耗性を持つチップを選択することが重要です。さらに、旋削加工やフェース加工など、具体的な加工内容に合わせて適切なチップを選定することがポイントです。

適切なバイトチップの選定により、加工品質の向上や加工効率の最大化が期待できます。工具管理においても長期的な視点を持ちながら、適切なバイトチップを選定することが重要です。

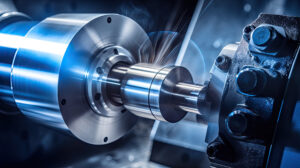

まとめ

バイトチップは旋盤加工において非常に重要な要素です。SUS材料の加工には特に適したバイトチップを選ぶことが重要です。バイトチップの材料や刃先形状、耐摩耗性などを考慮して適切なものを選ぶことで、旋盤加工の品質を向上させることができます。

特にSUS材料の加工では、適切な刃先形状やチップの材料が重要となります。硬度の高いSUS材料を効果的に加工するためには、適切なバイトチップを選ぶことが不可欠です。耐摩耗性や切れ味の良さを持つバイトチップを選択することで、作業効率を向上させることができます。

コメント