【旋盤プロセス】SUS420J2/SUS440Cの加工精度向上のポイント

旋盤加工において、SUS420J2とSUS440Cの加工精度を向上させるポイントについてご紹介します。これらの素材は高い強度と耐久性を持ち、精密な加工が求められます。本記事では、旋盤プロセスにおけるこれらの素材の特性と適切な加工方法について解説します。加工精度を向上させるための具体的なポイントについてもご紹介し、旋盤加工におけるSUS420J2とSUS440Cの加工について幅広く理解していただける内容となっています。

- 1. 序章:SUS420J2/SUS440C旋盤加工の重要性

- 2. SUS420J2/SUS440Cの材料特性と旋盤加工適性

- 3. 旋盤加工の基本プロセスとSUS420J2/SUS440Cへの応用

- 4. SUS420J2/SUS440C旋盤加工の精度向上テクニック

- 5. 切削工具と切削条件の選定:SUS420J2/SUS440C加工のためのガイド

- 6. 環境とSUS420J2/SUS440C旋盤加工:環境影響の低減

- 7. 最新技術とSUS420J2/SUS440C:未来の旋盤加工

- 8. ケーススタディ:SUS420J2/SUS440C旋盤加工の実例

- 9. 旋盤加工トラブルシューティング:SUS420J2/SUS440Cでよくある問題とその解決策

- 10. まとめと次のステップ:SUS420J2/SUS440C旋盤加工の精度を高めるために

- まとめ

1. 序章:SUS420J2/SUS440C旋盤加工の重要性

SUS420J2およびSUS440Cの旋盤加工は、その耐摩耗性や耐腐食性が求められる多くの産業で重要な役割を果たしています。加工精度の向上は、製品の品質を左右するだけでなく、製造コストの削減にも繋がります。例えば、精密機械部品や医療器具の製造において、微細な寸法精度が要求されるため、加工時の精度が非常に重視されます。そのためには、旋盤の選定、刃具の材質や形状の最適化、さらには加工環境の管理がポイントとなります。これらの要素を適切に管理することで、SUS420J2/SUS440Cのポテンシャルを最大限に活かした高精度な加工が可能になり、結果として製品の信頼性が向上するのです。

2. SUS420J2/SUS440Cの材料特性と旋盤加工適性

SUS420J2およびSUS440Cの加工精度を向上させるには、材料特性に合った加工方法の選定が不可欠です。SUS420J2は耐蝕性に優れたマルテンサイト系ステンレス鋼で、硬化処理によって高い硬度を得ることができます。一方、SUS440Cはさらに高い耐蝕性と硬度を持ち、軸受けなどの精密部品に用いられることが多いです。これらの材料を旋盤で加工する際には、工具の材質や切削速度、冷却方法を適切に選ぶことが重要です。たとえば、硬度の高い材料では、耐摩耗性に優れた超硬工具を使用することが推奨されます。また、切りくずの排出効率を考慮した切削条件の設定は、表面の仕上がりにも影響を与えるため、その選定には細心の注意が必要です。総じて、これらの材料の加工精度を高めるためには、材料特性を熟知し、それに適した加工技術を選択することが肝要です。

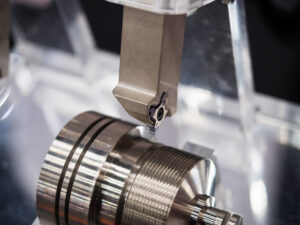

3. 旋盤加工の基本プロセスとSUS420J2/SUS440Cへの応用

旋盤プロセスにおけるSUS420J2またはSUS440Cの加工精度を向上させるには、特定の方法に注目する必要があります。これらの材料は耐食性や硬度に優れているため、正確な加工が求められるのです。特に、熱処理後のSUS420J2やSUS440Cは硬化しており、工具の摩耗が早まることが課題となります。これに対処するためには、適切な切削油の選定や切削速度の調整が重要です。例えば、硬度の高い材料を加工する際には、高圧での冷却効果が高い切削油を使用すると良いでしょう。また、工具の材質を選ぶことも加工精度に影響を与えます。超硬合金やセラミックスといったより硬度の高い工具を使用することで、耐摩耗性が向上し、より精密な加工が可能になります。最終的には、これらの対策を総合的に行うことで、加工精度を向上させることができるのです。

4. SUS420J2/SUS440C旋盤加工の精度向上テクニック

SUS420J2及びSUS440C材の旋盤加工における加工精度向上は、高品質な製品を製造する上で重要なポイントです。これらの材料は耐食性や硬度が高いため、工具の摩耗を抑え、正確な加工を行うことが不可欠です。例えば、適切な切削速度の選択や、冷却剤の使用は、切削熱による材料の変形を防ぎつつ、刃先の破損を最小限に抑えることに寄与します。また、工具の定期的な交換やメンテナンスは、常に良好な切削状態を保ち、加工精度を高めるためには欠かせません。これらの策を講じることで、SUS420J2/SUS440Cの旋盤加工における精度は大きく向上し、結果として高い品質の製品を市場に提供することが可能となります。

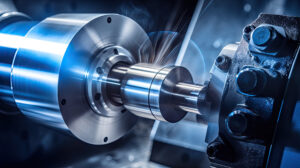

5. 切削工具と切削条件の選定:SUS420J2/SUS440C加工のためのガイド

SUS420J2およびSUS440Cの旋盤加工において加工精度を向上させるためには、適切な切削工具と切削条件の選定が非常に重要です。これらの材質は硬度が高く、加工が困難であるため、工具の材質やコーティング、刃先の形状を適切に選ぶことが必要です。例えば、硬化ステンレス鋼用の超硬工具やセラミック工具が適しており、切削速度や送り速度、切り込み量を材質の特性に合わせて調整することで、精密かつ滑らかな仕上がりを実現することができます。また、加工時の発熱を抑えるための冷却剤の選定も精度向上に寄与します。最適なツールと条件を見極めることで、SUS420J2/SUS440Cの精度の高い加工が可能となります。これにより、工具の寿命を延ばし、製品の品質向上にも繋がるため、適切な選定は加工の効率化とコスト削減にも寄与します。

6. 環境とSUS420J2/SUS440C旋盤加工:環境影響の低減

SUS420J2やSUS440Cの旋盤加工において精度を上げることは、製品の品質を向上させる上で非常に重要です。これらのステンレス鋼は、耐食性や硬度が特徴であり、正確な加工が求められる多様な用途に使用されます。例えば、精密機械や医療器具においては、わずかな加工ミスも許されないため、旋盤加工の技術が重要な役割を果たします。具体的なポイントとしては、切削工具の選定、切削条件の最適化、潤滑冷却剤の質の管理が挙げられます。切削工具は材質の硬度に適したものを選び、切削条件は素材の特性に応じて調整することで、加工時のバリや歪みを最小限に抑えることができます。また、適切な潤滑冷却剤の使用は、切削熱による材料の変質を防ぎ、加工精度を保つために不可欠です。このようなポイントを押さえることで、SUS420J2やSUS440Cの旋盤加工精度は大きく向上するでしょう。

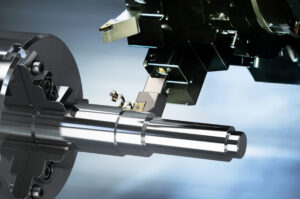

7. 最新技術とSUS420J2/SUS440C:未来の旋盤加工

旋盤プロセスにおけるSUS420J2やSUS440Cの加工精度を向上させるポイントは、適切な工具選択と精密な加工技術にあります。これらのステンレス鋼は耐食性や硬度に優れており、工業用途に適していますが、加工時には特に注意が必要です。例えば、正しい切削油の使用は加工中の摩耗を軽減し、切削速度や送り速度を最適化することで、高い精度の維持が可能になります。さらに、工具の材質には耐熱性や強度が求められるため、セラミックや超硬合金の選択が鍵を握ります。こうした細部にわたる配慮と適切な材料選択によって、SUS420J2やSUS440Cの旋盤加工の品質は飛躍的に向上します。最終的には、これらの材料の加工精度を高めることが、製品の信頼性と性能を確保するために不可欠です。

8. ケーススタディ:SUS420J2/SUS440C旋盤加工の実例

SUS420J2とSUS440Cの旋盤加工における精度向上は、高品質な製品を生産する上で非常に重要です。これらの材料は硬度が高く、耐食性に優れているため、精密機器や医療機器などに広く使用されています。そのため、加工時の精度を如何に高めるかがカギを握ります。加工精度を向上させるポイントとして、適切な切削工具の選定、切削条件の最適化、及び定期的なメンテナンスが挙げられます。例えば、耐熱性や耐摩耗性に優れたコーティングが施された工具を使用することで、より精密な加工が可能になります。また、チップの交換頻度を適切に保つことで、常に良好な切削状態を維持することができます。これらのポイントを押さえることで、SUS420J2/SUS440Cの加工精度は飛躍的に向上し、より信頼性の高い製品を提供することができるため、結果として顧客満足度の向上にも繋がるでしょう。

9. 旋盤加工トラブルシューティング:SUS420J2/SUS440Cでよくある問題とその解決策

旋盤プロセスにおいてSUS420J2やSUS440Cの加工精度を向上させることは、製品の品質を大きく左右します。特に、これらの材料は硬度が高く加工が難しいという特徴があります。そのため、適切な工具選択や加工パラメータの設定が重要になります。例えば、材料の硬さに合わせた超硬工具の使用や、切削速度の低下による切削抵抗の軽減などが挙げられます。また、冷却液の適切な使用は、発熱を抑え切削精度を保つために不可欠です。これらのポイントを押さえることで、SUS420J2/SUS440Cの旋盤加工時の問題を最小限に抑え、より高品質な製品を生産することが可能になります。

10. まとめと次のステップ:SUS420J2/SUS440C旋盤加工の精度を高めるために

SUS420J2やSUS440Cのようなステンレス鋼の旋盤加工で加工精度を向上させるには、いくつかのポイントが存在します。これらの材料は硬度が高く、加工が困難なため、適切な工具選択と加工条件の設定が重要です。具体的には、切削速度の適正化や冷却液の使用により、加工に生じる熱を効率的に逃がすことが挙げられます。また、工具の摩耗に注意し、定期的な交換を行うことで、一貫した加工精度を維持することが可能です。最終的には、こうした細かい注意点を守ることで、SUS420J2やSUS440Cの旋盤加工の精度を高め、製品品質を向上させることができるのです。

まとめ

SUS420J2やSUS440Cのようなステンレス鋼の旋盤加工において、加工精度を向上させるためには適切な切削条件の選定が重要です。適切な切削速度や切削量、切削油の使用によって加工品質を向上させることができます。また、適切な工具の選定や切削工具の定期的なメンテナンスなども加工精度向上に繋がります。

コメント