精密加工における重要な要素の一つとして、「SUS材」の切削加工が挙げられます。SUS材はその特性から切削加工が難しいとされており、その取り扱いには慎重さが求められます。本記事では、SUS材の切削加工方法や注意点について詳しく解説していきます。切削作業において重要なポイントや注意すべき点を押さえ、精密加工における成功への道を示します。精密性が求められる加工現場での作業において、SUS材の切削加工に関する知識を身に付けることで、作業効率の向上や品質確保につながることでしょう。

SUS材とは

SUS材の特性と用途

SUS材は、その高い耐久性と耐食性から様々な産業で広く使用されています。たとえば、自動車産業ではエンジン部品や排気管などにSUS材が使われており、その信頼性が求められています。また、食品加工業界でもSUS材は衛生面や耐食性から重宝されています。

SUS材の切削加工方法には、適切な切削速度や刃具の選定が重要です。刃具の選定を誤ると加工精度が低下し、材料が傷ついてしまう可能性があります。例えば、硬いSUS材を切削する際には、適切な刃具を使用して高速で切削することがポイントです。

そのため、SUS材の特性を理解し、適切な切削加工方法を選択することが重要です。適切な処理を行うことで、SUS材の性能を最大限に活かし、効率的かつ品質の高い加工が可能となります。

ステンレス(SUS)の種類と特徴

ステンレス鋼(SUS)は、優れた耐食性と機械的特性を持ち、多種多様な用途で使用されています。以下では、主なステンレス鋼の種類とその特徴について整理します。

ステンレス鋼の主な種類

| 種類 |

主な成分 |

特徴 |

主な用途 |

| オーステナイト系 |

クロム・ニッケル |

優れた耐食性と加工性を持つ。非磁性。 |

台所用品、建築材料、化学プラント部品など。 |

| フェライト系 |

クロム |

強度はやや劣るが、耐食性があり磁性を持つ。 |

自動車部品、家庭電化製品部品など。 |

| マルテンサイト系 |

クロム |

高強度・高硬度を特徴とし、耐摩耗性に優れる。 |

刃物、バルブ、工具など。 |

| 析出硬化系 |

クロム・ニッケル・銅 |

高強度で耐食性を持ち、精密部品に適する。 |

航空宇宙、精密機器部品など。 |

| 二相系(デュプレックス) |

クロム・ニッケル・モリブデン |

オーステナイト系とフェライト系の特性を併せ持つ。 |

海洋構造物、化学プラント、タンクなど。 |

ステンレス鋼の特徴と特性

| 特徴 |

詳細 |

| 耐食性 |

クロムが酸化膜を形成し、錆びにくい性質を持つ。 |

| 機械的強度 |

種類により異なるが、高い強度と耐摩耗性を持つものが多い。 |

| 加工性 |

オーステナイト系は加工が容易で、フェライト系やマルテンサイト系は加工性が低い。 |

| 耐熱性 |

高温環境での使用に適した種類も多い(特にオーステナイト系)。 |

| 磁性 |

フェライト系やマルテンサイト系は磁性を持つが、オーステナイト系は非磁性。 |

SUS材を使用する際のメリット

SUS材を使用する際のメリットは、その耐久性と柔軟性にあります。SUS材はステンレス鋼の一種で、錆びにくく、強度が高いため、切削加工に適しています。例えば、自動車部品や精密機器などの製造では、SUS材がよく使用されます。これは、環境にさらされる部品や耐摩耗性が求められる機器に適しているからです。工業製品の中でも、高い品質が要求される場面において、SUS材は信頼性が高い素材として重宝されています。したがって、切削加工の際には、SUS材の耐久性と柔軟性を活かした加工方法を選択することが重要です。これにより、製品の品質向上や長寿命化が期待できます。

目次

SUS材の切削加工方法

切削工具の選択基準

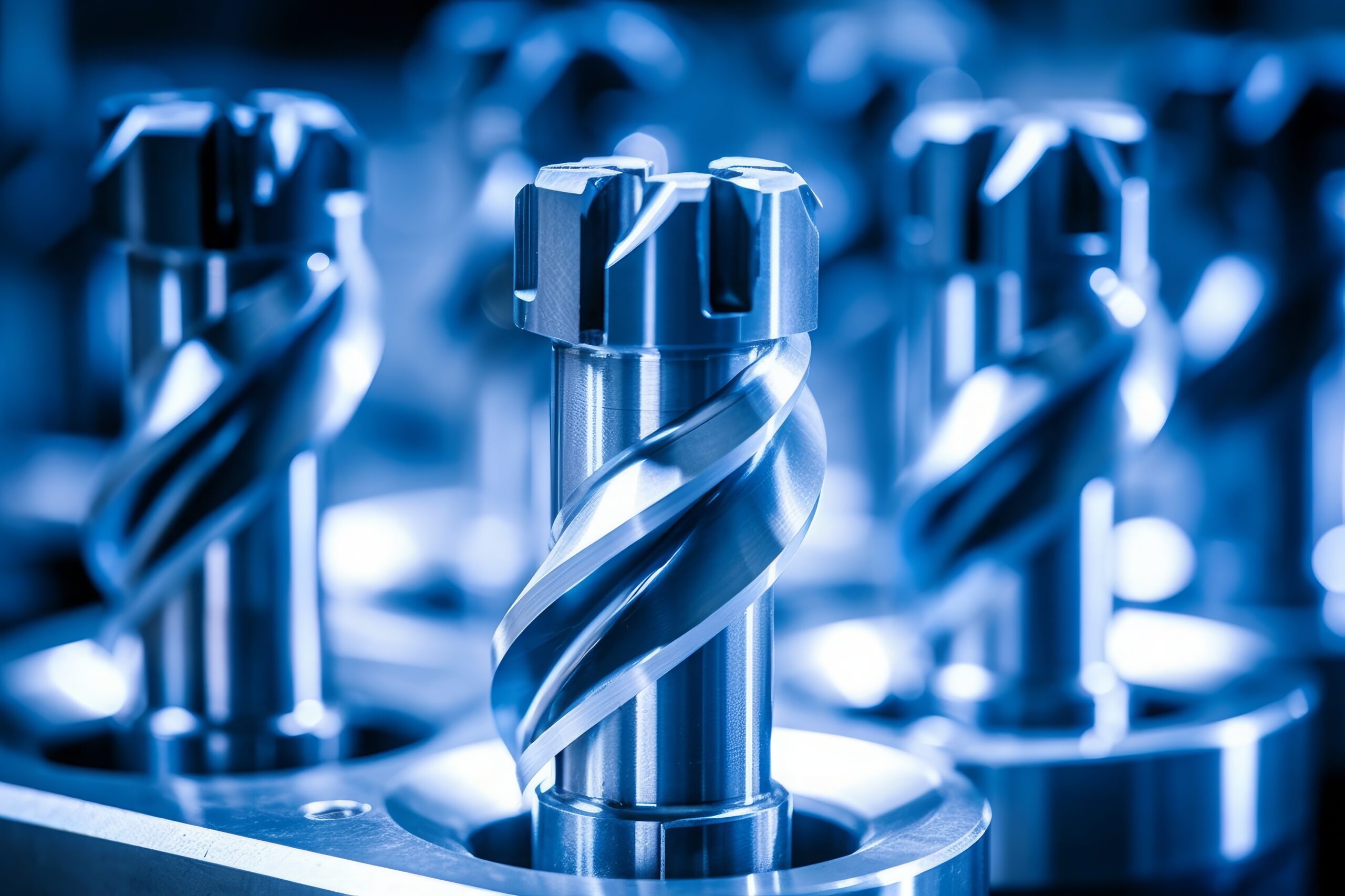

SUS材の切削加工方法を考える際に、まず重要なのは切削工具の選択基準です。切削工具を選ぶ際には、材料特性や加工する形状などを考慮する必要があります。例えば、SUS材は硬い材料であるため、耐摩耗性に優れた切削工具が必要です。

特に、高速度鋼や硬質合金製の切削工具がSUS材の切削に適しています。これらの工具は高い硬度を持ち、SUS材の加工により長期間耐えることができます。

注意しなければならない点は、切りくずの適切な除去や切削熱の対策です。SUS材は熱に弱いため、冷却液を使用して加工中の熱を逃がす必要があります。

以上のように、SUS材の切削加工には適切な切削工具の選択と適切な加工条件の確保が重要です。

SUS切削の基本プロセス

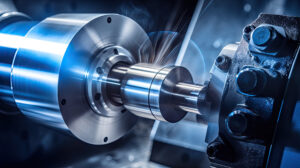

SUS切削の基本プロセスは、まず適切な工具や切削条件を選択することから始まります。SUS材は耐食性や耐熱性に優れており、その特性を考慮して適切な切削工具を選ぶことが重要です。また、切削条件も適切に設定することで、効率的かつ精密な加工が可能となります。

例えば、高速度鋼や硬質合金を使用した切削工具を選択して、SUS材を効率的に削ることができます。さらに、適切な切削速度や切削深さを設定することで、加工時の摩耗や熱の影響を最小限に抑えることができます。

要するに、SUS切削においては、適切な工具と条件を選択することが重要です。これにより、高品質で効率的な加工が可能となり、加工精度や生産性を向上させることができます。

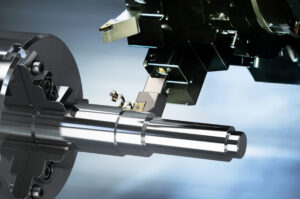

加工速度とフィードレートの設定

切削加工において重要な要素は加工速度とフィードレートの設定です。切削速度が速すぎると工具が早く摩耗し、逆に遅すぎると材料が熱を持ち切れ味が悪化します。フィードレートは、一度にどれだけ材料を削るかを示し、適切なフィードレートを設定することで効率的な加工が可能となります。

例えば、SUS材を切削する際には適切な加工速度とフィードレートを選択する必要があります。適切な設定を行わないと加工精度が低下するだけでなく、工具の寿命も短くなる可能性があります。したがって、正確な加工条件を設定し、材料特性や工具の状態に注意しながら切削加工を行うことが重要です。

ステンレス切削加工の技術的ポイント

ステンレス鋼は耐食性や強度に優れていますが、切削加工時に特有の課題が発生します。以下では、熱処理や加工精度の向上に関する重要な技術ポイントを解説します。

熱処理とその影響

| 項目 |

詳細 |

| 熱処理の目的 |

強度、硬度、靭性、耐摩耗性の向上、内部応力の除去 |

| ステンレス鋼の熱処理の種類 |

焼き入れ、焼き戻し、固溶化熱処理、時効硬化 |

| 加工への影響 |

– 焼き入れ後は硬度が高くなり、切削性が低下。 |

|

– 焼き戻しにより硬度を調整し、加工性を改善。 |

|

– 固溶化熱処理で耐食性と靭性が向上。 |

| 注意点 |

熱処理により材料の変形が発生するため、後工程での仕上げが必要となる。 |

切削液の種類と使い方

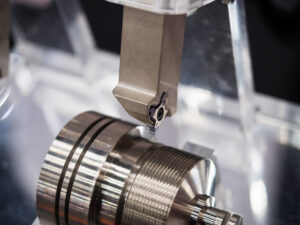

SUS材の切削加工は、金属を精密に形作る際に重要です。切削液は切削加工において不可欠な要素です。切削液の主な種類には、水溶性切削液と油性切削液があります。水溶性切削液は冷却効果が高く、廃液処理が簡単です。一方、油性切削液は潤滑効果が高く、加工精度を向上させることができます。

切削加工を行う際には、適切な刃物と切削条件を選択することが重要です。例えば、高速鋼や硬質合金の刃物を選ぶことで、効率的な切削が可能となります。また、適切な切削条件を設定することで、材料の劣化を最小限に抑えることができます。

以上のポイントに留意しながら、SUS材の切削加工を行うことで、高精度な加工が可能となります。切削液の使い方や刃物の選択に注意を払いながら、効率的かつ精密な加工を行いましょう。

切削加工における精度向上のコツ

1. 切削工具の選定

- 推奨工具材質: 超硬工具やセラミック工具を使用。

- コーティング: TiNやTiAlNなどのコーティングにより摩耗を低減。

2. 切削条件の設定

- 切削速度: 過熱を防ぐため適切な低速設定。

- 送り速度: 高すぎると工具寿命が短縮、低すぎると仕上げ面に悪影響。

3. 冷却液の使用

- 高い熱伝導性の冷却液を使用し、加工時の発熱を抑制。

- 切削点へ直接供給し、潤滑と冷却効果を最大化。

4. クランプの工夫

- 工具やワークが振動しないように、しっかり固定する。

- 加工中の変形を防ぐため、応力を分散するクランプ方法を採用。

5. 加工手順の最適化

- 荒加工と仕上げ加工を明確に分け、精度向上を図る。

- 熱膨張を考慮し、加工工程を計画。

6. 仕上げ面の改善

- 切削後の表面粗さを改善するため、研削や研磨工程を追加。

- 精密なバリ取りで仕上がり精度を向上。

ステンレス加工におけるトラブルと対策

| トラブル内容 |

原因 |

対策 |

| 工具摩耗が激しい |

高硬度材料に対し工具が不適合。 |

超硬工具やコーティング工具を使用。 |

| 発熱による変形 |

切削速度や冷却不足。 |

適切な冷却液を使用し、速度を調整。 |

| 表面仕上げが粗い |

工具の摩耗や切削条件の不適合。 |

工具を交換し、仕上げ工程を見直す。 |

| 振動や騒音が発生 |

工具やワークの固定が不十分。 |

クランプ方法を見直し、剛性の高い工具を使用。 |

まとめ

ステンレス鋼の切削加工では、材料特性に合わせた熱処理、工具の選定、加工条件の最適化が不可欠です。これらのポイントを抑えることで、加工精度の向上とトラブルの軽減が可能となります。

ステンレス切削加工のトラブルと解決方法

ステンレス切削加工では、材料特性や加工条件に起因するトラブルが発生することがあります。以下では、主なトラブルとその解決方法を解説します。

トラブルと解決方法の概要

| トラブル内容 |

主な原因 |

解決方法 |

| 工具摩耗が激しい |

– 硬度が高いステンレス鋼の特性 |

– 耐摩耗性の高い超硬工具を使用。 |

|

– 切削速度が高すぎる。 |

– 適切な低速での切削速度に調整。 |

| 発熱による変形 |

– 高速切削による発熱。 |

– 冷却液を適切に供給し熱を抑制。 |

|

– クランプ不足でワークが歪む。 |

– ワークの固定方法を見直し応力を分散。 |

| 表面粗さが悪い |

– 工具の摩耗や不適切な刃物角度。 |

– 工具を新品に交換し刃物角度を最適化。 |

|

– 不十分な潤滑。 |

– 高性能潤滑液を使用し供給量を増やす。 |

| 切りくず排出が不良 |

– 切りくずの形状が大きく絡みやすい。 |

– 適切なチップブレーカー付き工具を選択。 |

|

– 冷却液不足で排出が悪化。 |

– 冷却液の流量と供給方法を改善。 |

| 振動や騒音が発生 |

– 工具やワークの固定が不十分。 |

– 強固なクランプや剛性の高い工具を使用。 |

|

– 機械剛性の不足。 |

– 加工条件を見直し、加工速度を調整。 |

トラブル発生時の対応策

- 工具摩耗への対応

- 耐摩耗性のあるコーティング工具(例: TiN、TiAlN)を使用。

- 工具寿命を監視し、定期的に交換。

- 切削速度を適正に設定し、工具への負荷を軽減。

- 発熱や変形への対応

- 冷却液を切削点に直接供給することで熱を効果的に除去。

- 荒加工と仕上げ加工を分け、加工負荷を分散。

- ワークの取り付けを改善し、応力集中を防ぐ。

- 表面粗さ改善の対応

- 刃先の鋭利な工具を選択し、最適な送り速度を設定。

- 切削中に発生する微振動を防ぐため、機械剛性を高める。

- 表面仕上げ用の追加工程(例: 研削、研磨)を導入。

- 切りくず排出不良の対応

- チップブレーカー付きの工具を使用し、切りくずを小さく分断。

- 冷却液の供給方法を見直し、排出をスムーズにする。

- 切りくずの絡まりを防ぐため、加工のインターバルを調整。

まとめ

ステンレス切削加工では、トラブルの発生を未然に防ぐために、適切な工具、加工条件、冷却液の選択が重要です。また、トラブルが発生した際には原因を迅速に特定し、適切な対策を講じることで加工効率と仕上がり品質を向上させることが可能です。

ステンレス加工のコスト削減方法

加工工程の最適化

SUS(ステンレス鋼)材料の切削加工は、精密な技術が必要です。切削工程を最適化することで、作業効率を向上させることができます。具体的には、適切な切削条件を設定することが重要です。例えば、適切な切削速度や切削深さを決定することで、材料の効率的な加工を実現できます。さらに、切削工具の選定も重要です。適切な切削工具を選ぶことで、材料への負荷を減らし、加工精度を高めることができます。注意点としては、切削時に生じる熱による変形やチッピングを防ぐため、十分な冷却や潤滑を行うことが重要です。切削加工においては、正確な工程管理と注意深い作業が求められます。

工具寿命の延長テクニック

SUS材は、精密加工の際に重要な素材です。SUS材の切削加工方法には、注意点があります。適切な切削速度や切削量を調整することが重要です。切削速度が速すぎると刃物が摩耗しやすくなり、遅すぎると切削面が粗くなります。

また、切削冷却液を効果的に使用することも大切です。これにより切削時の熱を逃がし、刃物の寿命を延ばすことができます。さらに、適切な刃形や刃角を選択することも精密加工の鍵となります。

例えば、SUS材を加工する際には、適切な切削速度と冷却液の使用を心がけることが重要です。そのような注意点を守ることで、SUS材の切削加工において高い精度と効率を実現することができます。

まとめ

SUS材を切削する際には、適切な切削条件を選択することが重要です。また、切削速度や切削深さ、切削用具の選択など、様々な注意点があります。SUS材は硬い材料であるため、切削時には適切な冷却や潤滑を行うことが必要です。素材の特性を考慮しながら、正確な切削工程を設定することが加工の品質を向上させます。

精密加工においては、切削工具の適切な選択が重要です。また、適切な切削速度や刃先の形状なども考慮する必要があります。加工の際には、細かな注意点に留意しつつ、最適な切削条件を設定することで、高品質な加工が可能となります。

コメント