コラム

-

SUS430の熱的特性詳細解説!熱膨張係数とは何か?

SUS430はステンレス鋼の一種であり、その熱的特性は素材の性質を理解する上で重要な要素です。特に熱膨張係数は、素材が熱を加えられた際にどのように展開・収縮するかを示す重要な指標です。本記事では、SUS430の熱的特性に焦点を当て、その熱膨張係数が... -

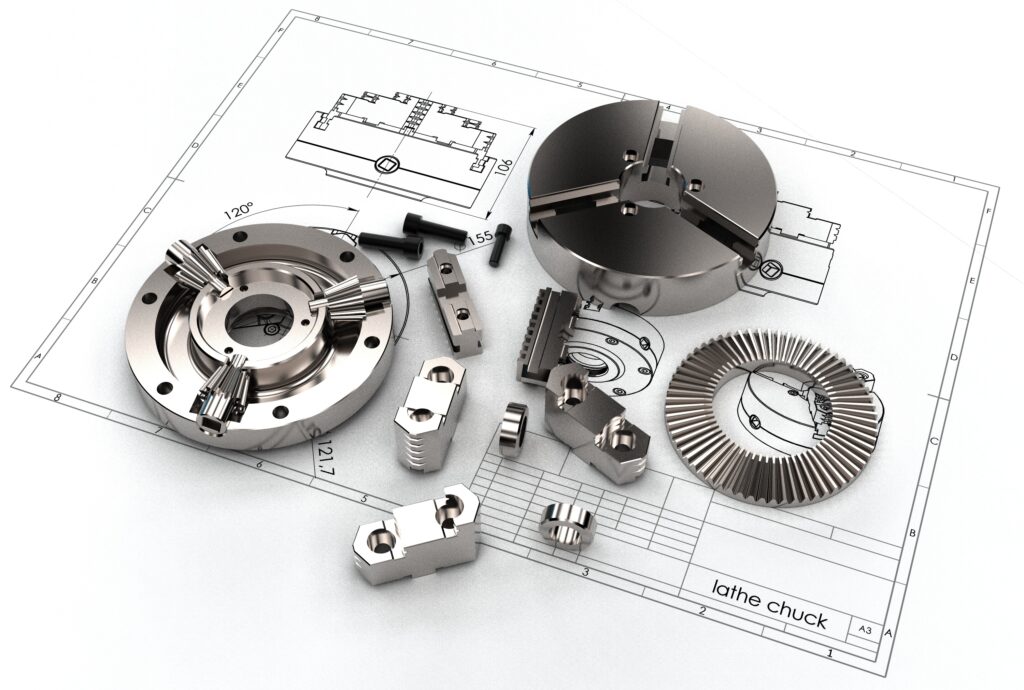

SUS410の特性解説!引張強度から比重、ヤング率まで徹底解析

SUS410という素材について聞いたことはありますか?引張強度から比重、ヤング率まで、SUS410の特性について一緒に探求していきましょう。SUS410は様々な産業で使用される、非常に重要な材料です。引張強度や比重、ヤング率などの要素について理解すること... -

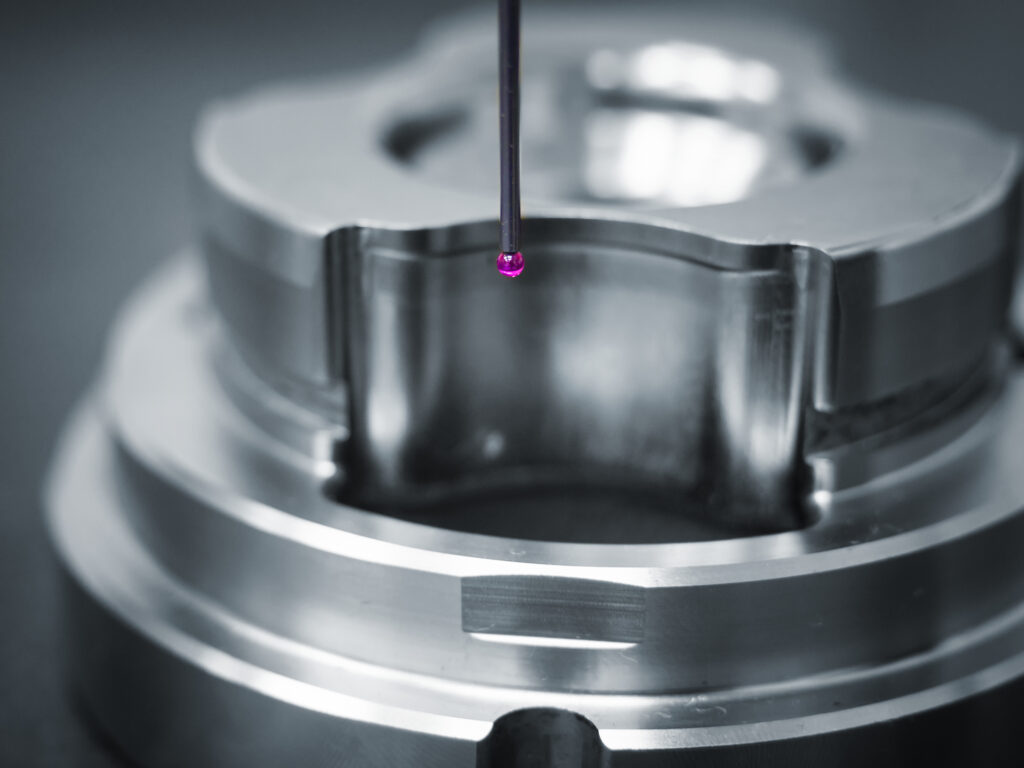

SUS440Cの物性を徹底解説!引張強度から比重、ヤング率まで一覧

SUS440Cという素材をご存知ですか?引張強度や比重、ヤング率など、その物性について詳しく知りたい方にお届けします。SUS440Cは、耐食性や耐磨耗性に優れたステンレス鋼として知られています。この記事では、SUS440Cの引張強度から比重、ヤング率までの物... -

析出硬化処理とは?材料の強度を最大化する工業プロセスの解説

他の硬化処理(焼入れ・焼戻し、浸炭処理、窒化処理など)と異なり、析出硬化処理は主に非鉄金属に適用される点が特徴。 焼入れは鋼のマルテンサイト変態によって硬化するが、析出硬化は析出物による物理的な障害効果による。 浸炭や窒化は表面のみの硬化... -

焼き入れで変わるSUS304の特性:熱的特性への影響を徹底解析

SUS304というステンレス鋼の特性には、焼き入れという工程が重要な影響を与えています。この記事では、SUS304がどのように焼き入れによって変化するのか、特に熱的特性や熱膨張係数への影響を徹底解析します。焼き入れとは一体何なのか、そのプロセスがど... -

SUS303の熱的特性完全ガイド:熱膨張係数とは何か?

SUS303というステンレス鋼は、その優れた耐食性や加工性から幅広い産業で使用されています。特にその熱的特性に着目すると、熱膨張係数が重要な要素となります。では、SUS303の熱的特性について詳しく知ってみましょう。焼き入れなどの加工過程においても... -

SUS310Sの硬度特性を徹底解説!成分と比重の関係について

SUS310Sという素材についてご存知ですか?硬度特性を理解することで、その優れた性能にさらに近づくことができます。成分や比重との関係について解説していきます。SUS310Sは、その優れた耐熱性と耐食性から、さまざまな産業分野で重要な役割を果たしてい... -

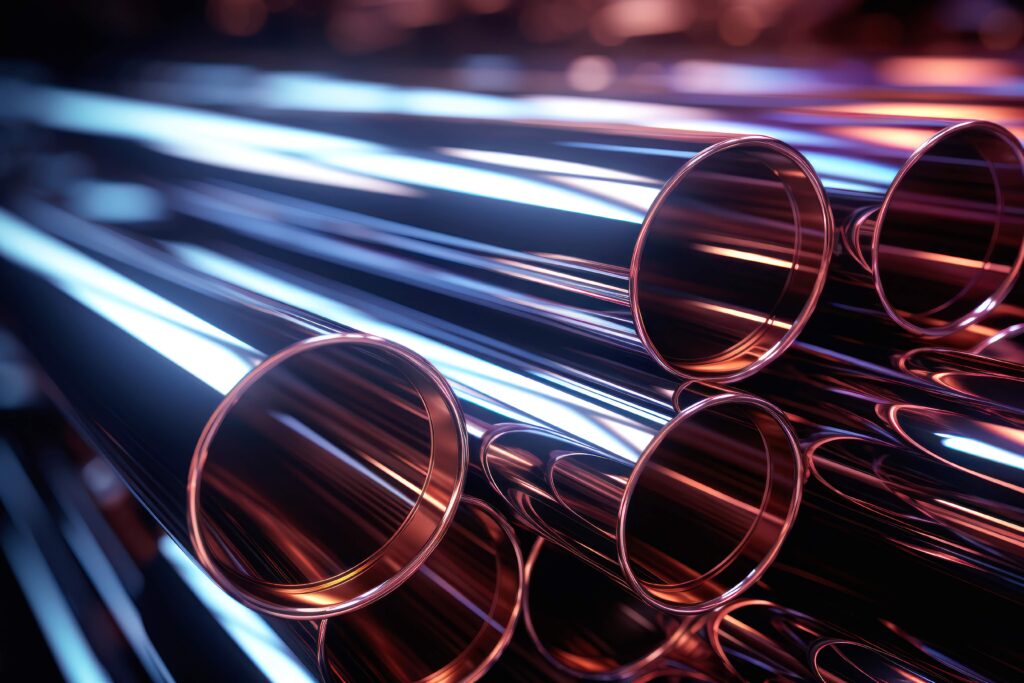

SUS316材料の比重と加工性についての基本ガイド

SUS316は、さまざまな産業で幅広く使われているステンレス鋼の一種です。その特性や加工性を理解することは、製品の設計や製造において重要な要素となります。本ガイドでは、SUS316材料の比重と加工性について詳しく解説します。硬度や成分、比重などに焦... -

ステンレスSUS430入門:硬度・成分・比重の完全ガイド

ステンレスSUS430について、硬度、成分、比重など、その素材の基本を完全に理解するためのガイドをご紹介します。ステンレスSUS430は、様々な用途に利用される耐久性のある素材ですが、その特性や特徴を理解することは重要です。この記事では、SUS430の硬... -

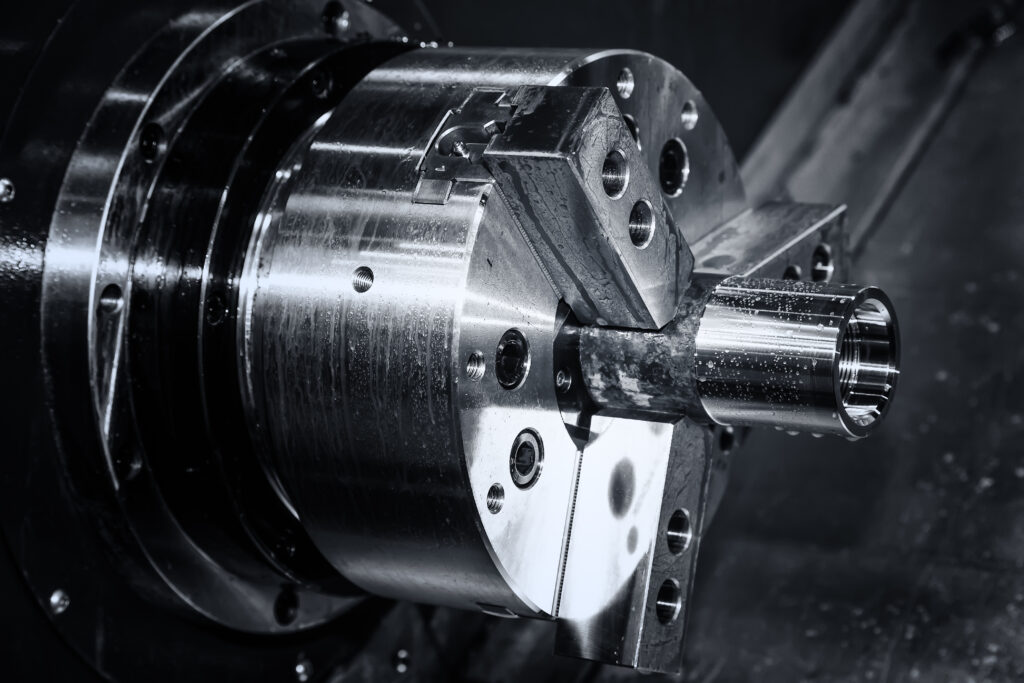

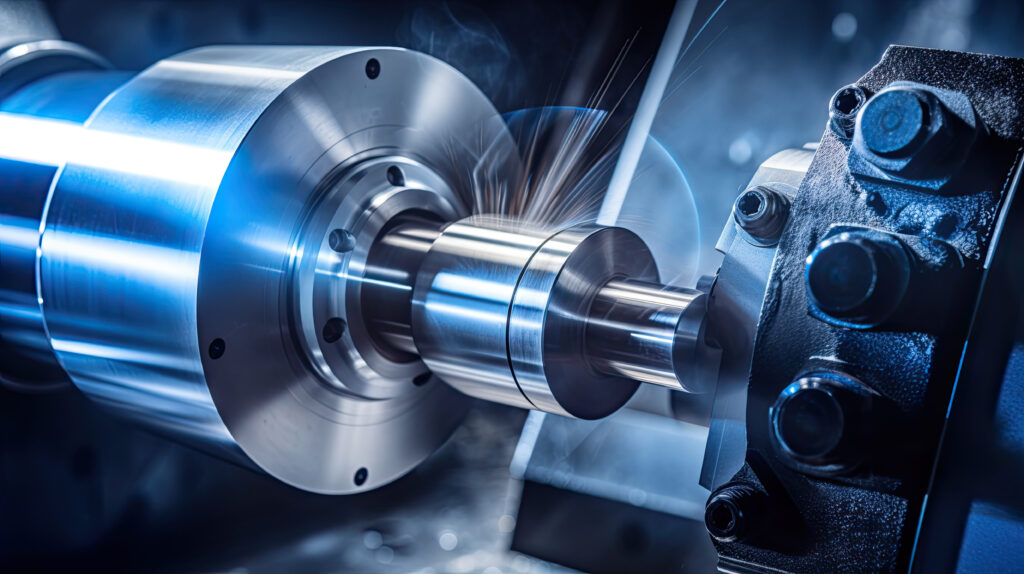

SUS410材の加工における最適切削条件とは?

SUS410材という素材を使用する際、適切な切削条件を知ることは重要です。正しい切削条件を適用することで、作業効率が向上し、品質の向上にもつながります。今回の記事では、SUS410材の加工における最適な切削条件について探っていきましょう。素材特性や...