コラム

-

ステンレス加工のための旋盤用切削油選びガイド

ステンレス加工において、旋盤用切削油の選び方は重要なポイントです。ステンレスはその特性から加工が難しい素材として知られていますが、適切な切削油を使用することで作業効率を向上させることができます。本記事では、ステンレス加工において必要な旋... -

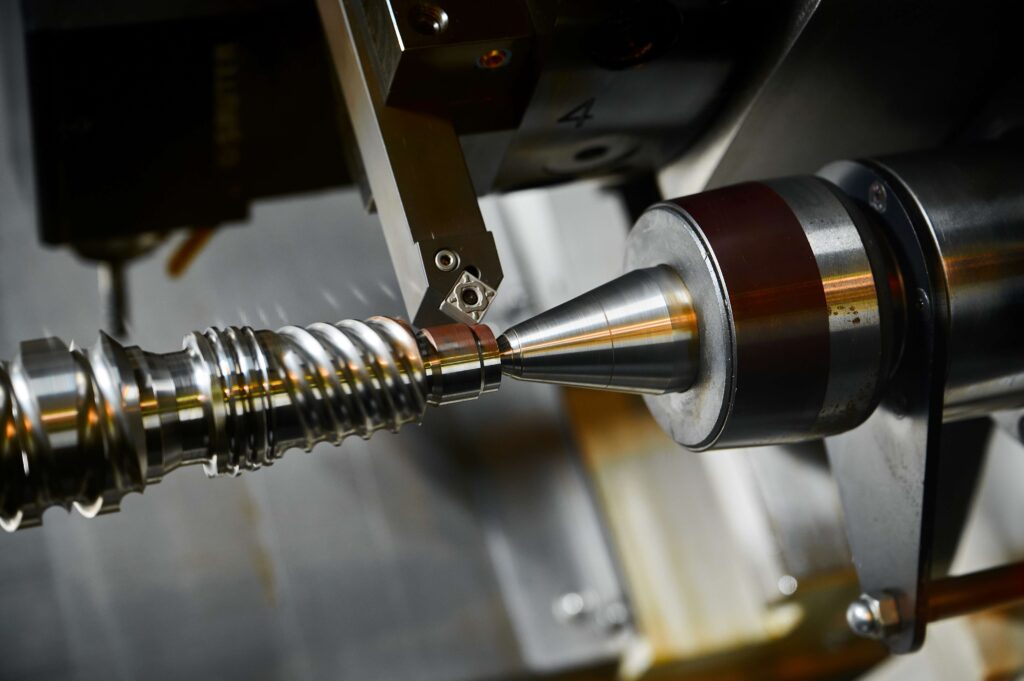

SUS加工必見!旋盤用面取りバイトの選び方と使用テクニック

「SUS加工必見!旋盤用面取りバイトの選び方と使用テクニック」 興味深いテーマに触れてみましょう。旋盤を使ったSUS加工では、面取りバイトの選び方や使用テクニックが非常に重要です。この記事では、そんな重要なポイントに焦点を当ててみます。SUS素材... -

SUS加工における最適な切削油の選び方

SUS加工を行う際、切削油の選び方は重要なポイントです。正しい切削油を選ぶことで、加工作業がスムーズに進み、加工面の品質向上にも繋がります。今回は、SUS加工における最適な切削油の選び方について探ってみましょう。旋盤作業において欠かせない切削... -

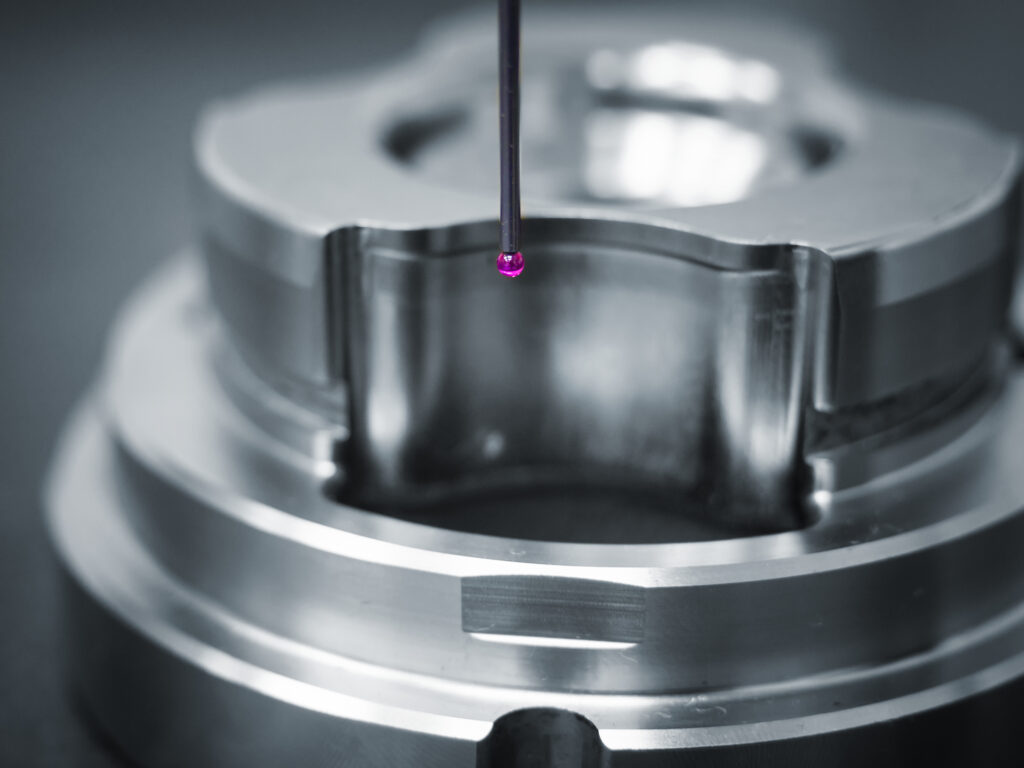

ステンレス加工の必需品!旋盤リーマでの正確な穴あけ方法

ステンレス加工において正確な穴あけは重要な要素です。特に旋盤リーマは、その精度と効率性から、加工業界で不可欠な道具となっています。この記事では、ステンレス素材における旋盤リーマの使い方や正確な穴あけ方法について詳しく解説します。ステンレ... -

「SUS加工の基本!旋盤を使ったリーマ加工のポイントとコツ」、「ステンレス(SUS)旋盤加工のためのリーマ活用ガイド」、「効果的なSUS旋盤加工!リーマを使った精度向上テクニック」、「プロが教える!SUS旋盤加工でリーマを用いる際の注意点」、「ステンレス製品加工の秘訣:旋盤でリーマを活用する方法」、「SUS旋盤リーマ加工で達成する高精度仕上げのコツ」、「工場で役立つ!SUS材料に旋盤リーマを使用する際のアドバイス」、「旋盤リーマ加工入門:SUS材の効率的な処理方法」、「SUS製品の精密加工に!旋盤でリーマを使用する技術」、「作業効率アップ!SUS旋盤加工に最適なリーマの選び方と使い方」。

SUS加工や旋盤を使用したリーマ加工に興味はありますか?製品の精密加工や高精度仕上げを目指す際には、リーマの活用が欠かせません。本記事では、SUS材料を使用した旋盤リーマ加工に焦点を当て、基本からコツまで詳しく解説します。プロが教えるリーマを... -

ステンレス加工のコツ!旋盤作業時のリーマの適切な回転数とは?

ステンレス加工において、旋盤作業時にはリーマの適切な回転数が重要です。ステンレス材料はその特性から加工が難しいと言われていますが、正しい手順と回転数さえ把握すれば、品質の高い加工が可能となります。本記事では、ステンレス加工におけるリーマ... -

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

「SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数」 工業製品を製造する際に重要な要素の一つが、適切な工具の選択と使用方法です。特に、SUSなどの硬い材料を旋盤加工する際には、リーマの選び方と回転数の最適化が極めて重要です。これらの... -

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

ステンレス加工において、ローレット加工は重要な技術の一つです。しかし、そのマスターには専門知識と技術が必要とされます。本記事では、ステンレス加工におけるローレット加工の極意を探ります。旋盤を使用して、ステンレス素材をどのように加工し、理... -

SUS材の旋盤加工ガイド!ローレット加工の基本とコツ

こんにちは!今日はSUS材の旋盤加工についてお話ししましょう。ローレット加工とは一体何なのか、その基本とコツについて解説します。SUSとは、耐食性や耐熱性に優れたステンレス鋼のことを指します。この素材を旋盤加工する際、どのようなポイントに注意... -

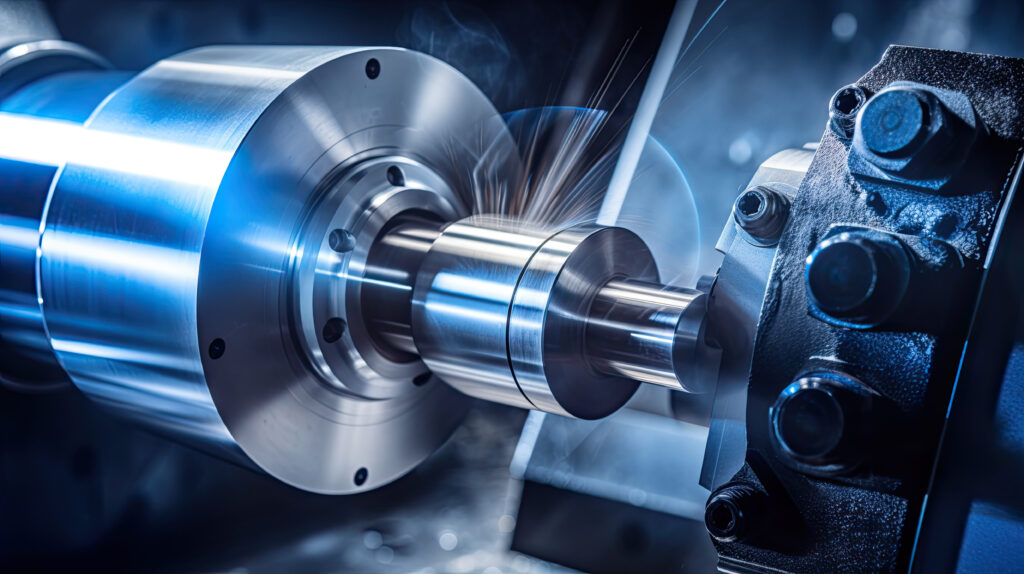

ステンレス加工のコツ!旋盤を使った外径加工テクニック解説

ステンレス製品は、その耐久性や美しさから幅広い用途で使用されています。しかし、ステンレス加工は独自の技術やノウハウが必要なため、初心者にとってはハードルが高いかもしれません。そこで、今回は「ステンレス加工のコツ!」をテーマに、旋盤を使っ...