コラム

-

SUS430ステンレスの許容応力徹底解説

SUS430ステンレスは、様々な産業で広く使用されている素材です。その耐食性や強度などの特性から、設計や製造の現場で欠かせない存在となっています。特に許容応力という概念は、SUS430ステンレスの使用時に重要なポイントとなります。今回の解説では、SUS... -

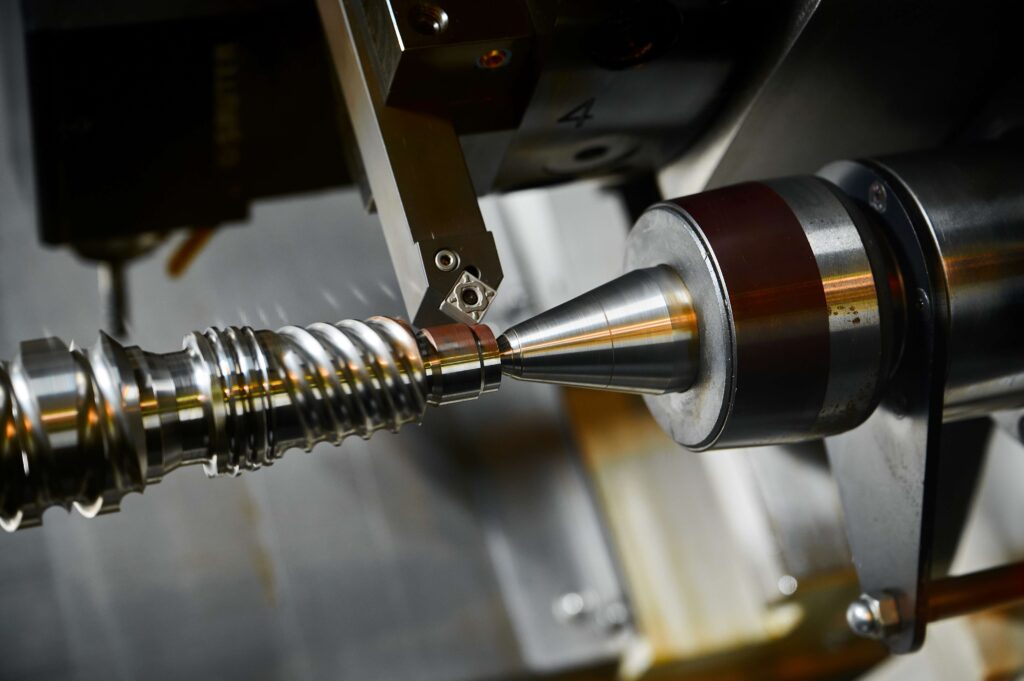

旋盤加工初心者向け:SUS材へのタップの切り方とは?

初めて旋盤加工に取り組む方にとって、SUS材へのタップの切り方は重要なテクニックのひとつです。旋盤加工とは、金属加工の技術の中でも特に精密な部分を担う技術であり、その中でもSUS材という特殊な素材に対するタップの切り方は独自のコツが必要です。... -

SUS303の比重を完全解説!ステンレスの種類と特徴

ステンレス製品の中でも、SUS303は非常に一般的な素材です。しかし、その具体的な特性や重要な特徴を理解するのに苦労している方も多いのではないでしょうか?本記事では、SUS303の比重に焦点を当て、その素材の特徴や用途について詳しく説明します。 SUS3... -

SUS303の強度と加工性についての完全ガイド

今回の記事では、SUS303という素材に焦点を当て、その強度と加工性について詳しく解説していきます。SUS303は耐食性と加工性に優れたステンレス鋼であり、様々な産業で広く使用されています。強度や加工性は、製品の品質や性能に大きな影響を与える重要な... -

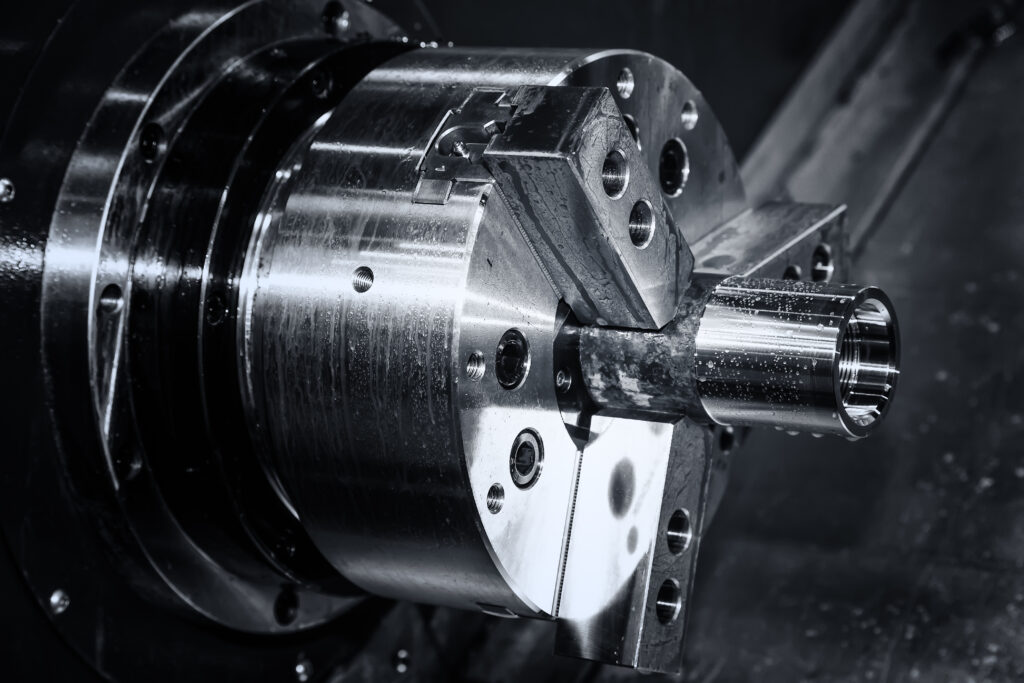

ステンレス加工におすすめ!旋盤用タレットの選び方と活用術

ステンレスは、その高い耐久性と美しい外観から数多くの産業で重要な素材として使用されています。ステンレスの加工において、旋盤用タレットは非常に便利なツールとなります。では、ステンレス加工におすすめの旋盤用タレットを選ぶ際のポイントや、その... -

工業用途に最適!SUS321の比重と加工性についての解説

工業用途における材料選定は、製品の性能や耐久性に直結する重要な要素です。その中でも、SUS321はその特性からさまざまな産業で重宝されています。今回は、SUS321の比重と加工性について解説します。 SUS321は、耐熱性や耐食性に優れたステンレス鋼であり... -

ステンレススチールSUS316比重の詳細とその影響

ステンレススチールSUS316。その耐食性、耐熱性、そして優れた強度で知られるこの素材の特性は、多くの産業や用途で重要な役割を果たしています。本記事では、SUS316の比重に焦点を当て、その詳細とその影響について探求してみましょう。比重とは一体何を... -

ステンレスの選び方!SUS304の強度と特性完全ガイド

ステンレス製品の選択は、耐久性や特性を考慮する際に重要な要素です。特に、SUS304という材料はその強度と特性において注目されています。本記事では、ステンレスの中でも代表的なSUS304に焦点を当て、その強度や特性について詳しく解説します。もしもあ... -

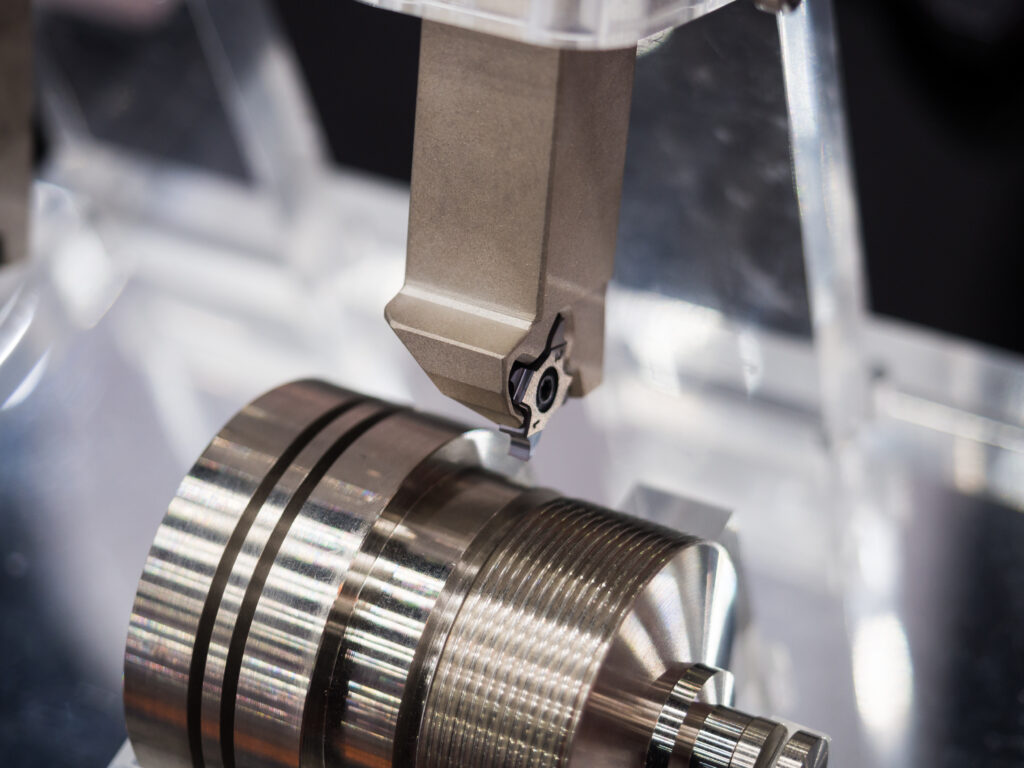

実践向け!ステンレス旋盤加工でタレットを最大限に活かす方法

ステンレス旋盤加工におけるタレットの最大限の活用方法を学びましょう!ステンレスはその耐久性や美しい外観から多くの産業で使用されていますが、その加工は独自の技術と知識が必要となります。特にタレットを活かすことで、効率的かつ精密な加工が可能... -

“プロジェクトで役立つ!SUS430の比重と加工性について”

プロジェクトを進行する際に、素材の選択は極めて重要です。その中でも、SUS430は工業製品やプロジェクトにおいて幅広く利用されている素材です。本記事では、SUS430の比重と加工性に焦点を当て、その特性や使いどころについて掘り下げていきます。素材の...