コラム

-

SUS304とSUS446どちらを選ぶ?2つのステンレス鋼の特徴を比較

ステンレス鋼を選ぶ際に、SUS304とSUS446のどちらを選ぶべきか迷ったことはありませんか?この記事では、この2つのステンレス鋼の特徴を詳しく比較していきます。SUS304は一般的なステンレス鋼であり、耐食性が高く、加工性に優れています。一方、SUS446は... -

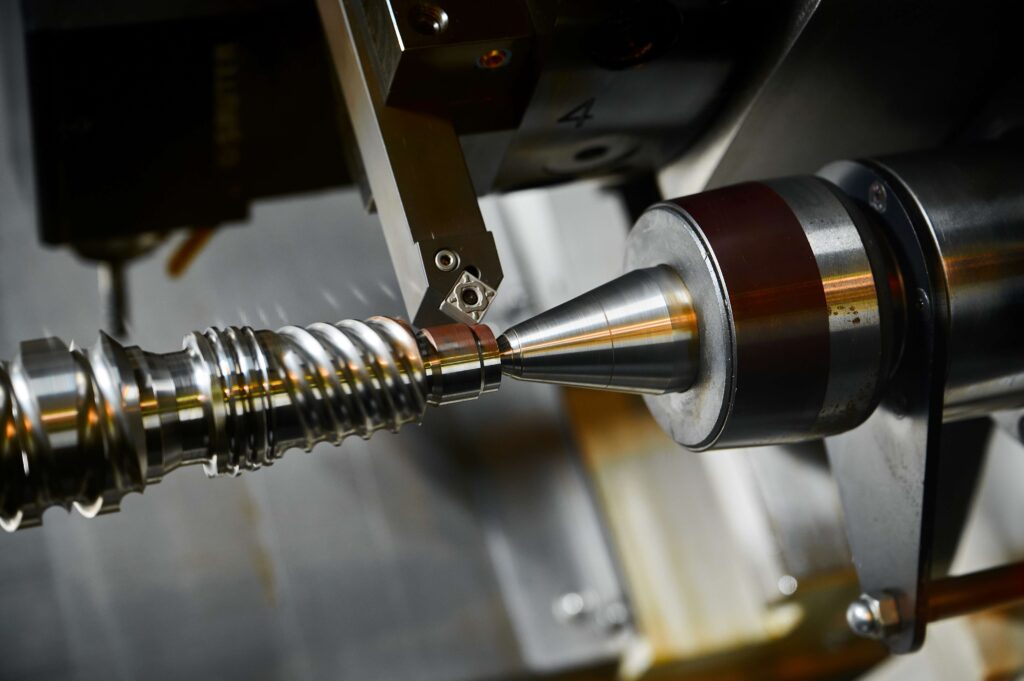

SUS加工の必需品!旋盤センターで精度を上げる方法

SUS加工を行う際に、精度を重視することは至上の重要性です。特に、旋盤センターを使用する場合は、それがさらに際立ちます。旋盤センターは、加工プロセスにおいて精密で正確な結果を得るための欠かせないツールです。本記事では、SUS加工における旋盤セ... -

“「耐食性」を理解する:SUS430ステンレスの科学的解説”

ご存知のように、ステンレス鋼は現代の産業製品において欠かせない素材となっています。その中でも、SUS430というタイプは非常に一般的であり、その特性や性能について理解している方も多いことでしょう。本記事では、SUS430ステンレスの中でも重要な特性... -

SUS304とSUS410の違いを解説!ステンレス材質比較ガイド

ステンレス鋼は日常生活で広く使用されていますが、その中でもSUS304とSUS410という材質がよく比較されます。これらの違いを理解することで、製品や部品の選択において適切な判断ができるようになります。SUS304は一般的なステンレス鋼であり、耐食性が高... -

ステンレス加工必見!旋盤での切削油の選び方と使い方

ステンレス加工において、旋盤を使用する際に欠かせない要素の一つが切削油です。しかし、適切な切削油の選び方や使い方について知識がないと、作業効率や加工精度に影響を及ぼすこともあります。本記事では、ステンレス加工における切削油の選定や正しい... -

「あなたの用途に最適なのはどっち?SUS304対SUS440Cの特性を比較」

お使いの製品やプロジェクトに最適な素材を選ぶ際、SUS304とSUS440Cの選択は重要な要素となります。どちらを選ぶべきか悩んでしまうこともあるかもしれませんが、この比較を通じてその疑問を解消できるかもしれません。SUS304とSUS440C、それぞれの特性や... -

SUS446ステンレス鋼の耐食性について徹底解説

SUS446ステンレス鋼は、その耐食性において非常に優れた特性を持っています。この記事では、SUS446ステンレス鋼の耐食性について詳しく解説していきます。耐食性とは何か、なぜSUS446ステンレス鋼が耐食性に優れているのかについて、解説していきます。ま... -

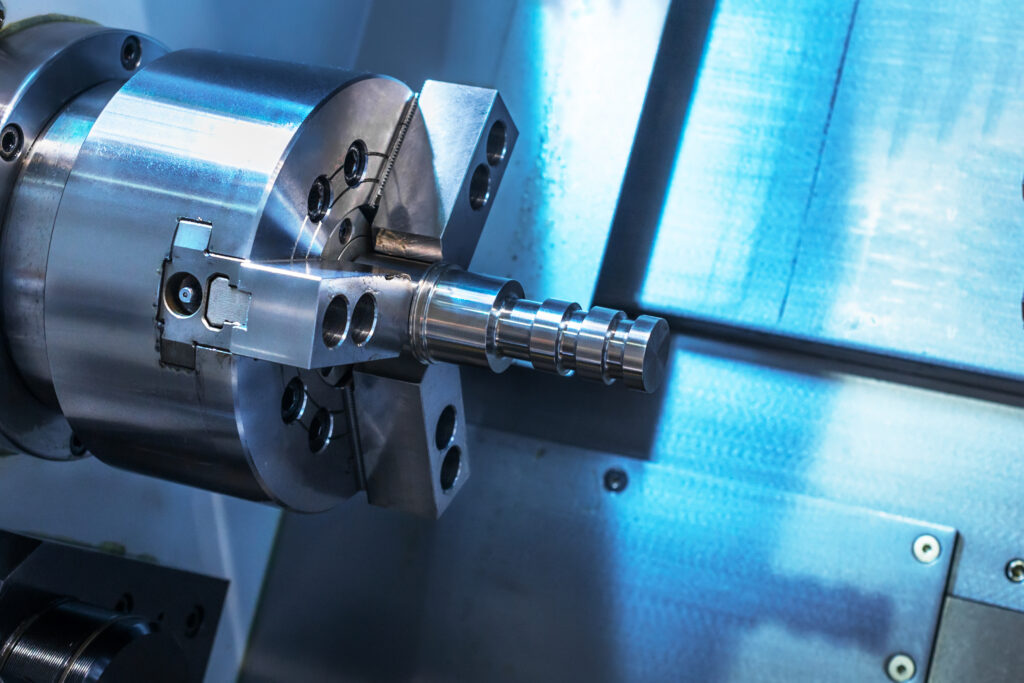

旋盤によるステンレス外丸削りテクニック!プロが教える精度向上の秘訣

ステンレスを扱う際、旋盤による外丸削りは精度向上のカギとなります。プロの技術が光るこのテクニックは、どのように行われ、なぜ重要なのでしょうか?本記事では、ステンレス素材の特性から旋盤技術の基本、外丸削りの手法まで詳しく解説します。あなた... -

SUS410の秘密!耐食性を高めるステンレスの特性と用途

SUS410という響きを耳にしたことがあるでしょうか?その謎めいた名前の裏に隠された秘密に迫ることで、耐食性を高めるステンレスの特性と用途について探求していきたいと思います。 ステンレスは我々の生活に広く使用される素材であり、その中でもSUS410は... -

ステンレス鋼SUS304 vs SUS329J1:耐食性・強度を比較して適材適所の材料を

ステンレス鋼SUS304とSUS329J1、あなたはそれらの材料について聞いたことがありますか?両者の間でどのような違いがあるのか、耐食性や強度の観点から比較してみましょう。適材適所の材料選択は、製品や構造物の品質や耐久性に直結します。本記事では、SUS...