コラム

-

「SCM435」対「SCM420」:材質の違いと適用分野の解説

あなたの製品やプロジェクトにおいて、材料選定は非常に重要です。特に、SCM435とSCM420のように似た材質を持ち、しかし細部において異なる素材は、適切な選択が重要となります。本記事では、「SCM435」と「SCM420」の材質の違いや適用分野について詳しく... -

SCM435とSCM420の違いとは?用途別の特徴を比較

SCM435とSCM420。これらの鋼材の違いって気になりませんか?どちらを使えばよいのか、どんな特徴があるのか、知りたくありませんか? SCM435とSCM420は、工業製品や自動車部品などに幅広く使用されている鋼材です。今回の記事では、これらの鋼材の違いやそ... -

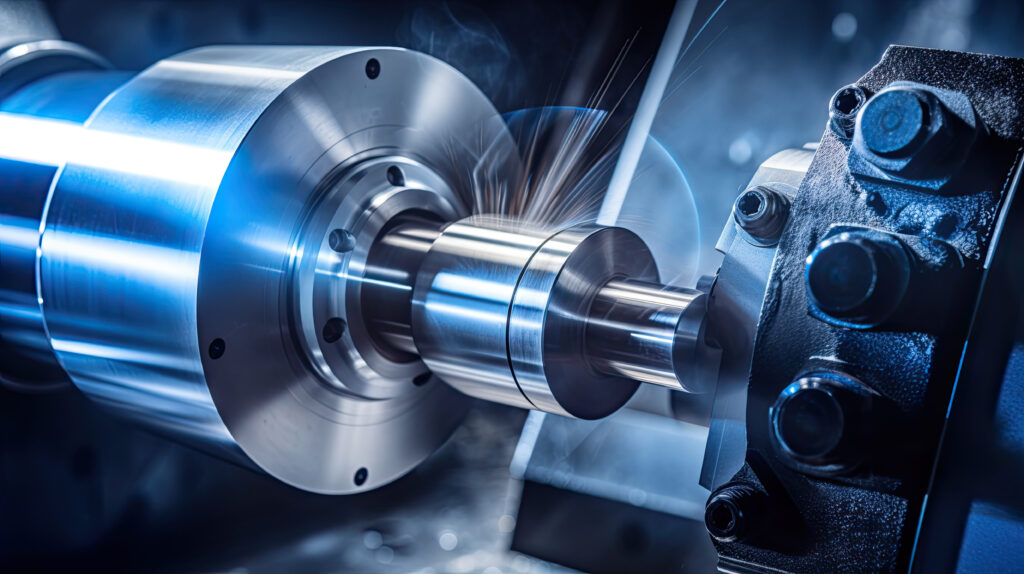

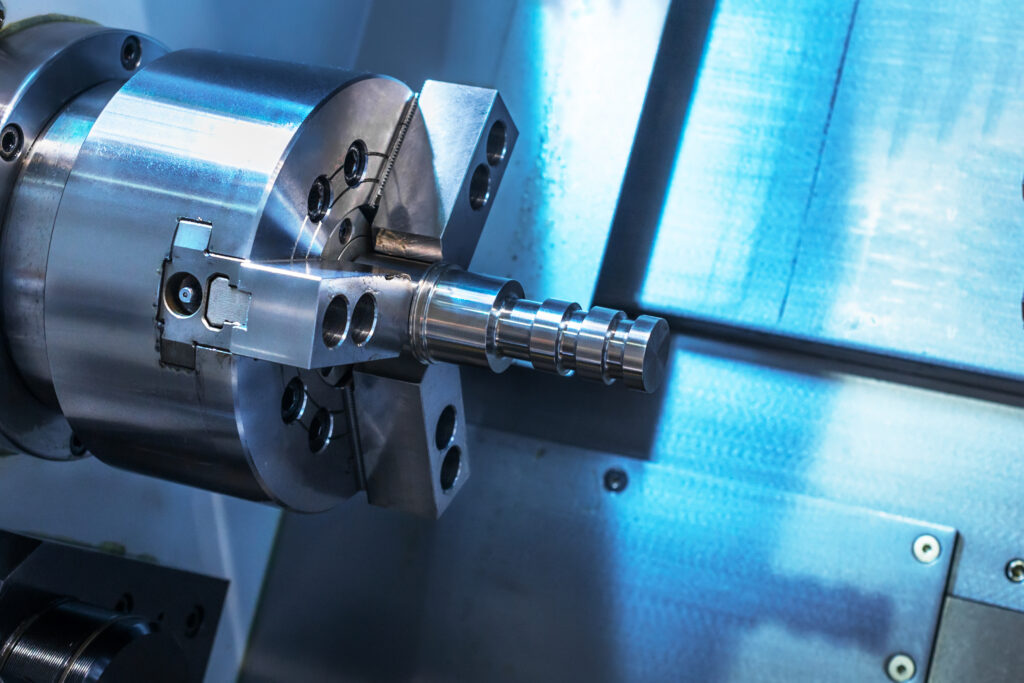

SUS加工のプロが伝授!旋盤での正確な芯出しテクニック

「SUS加工のプロが伝授!旋盤での正確な芯出しテクニック」 加工技術の世界では、正確な芯出しテクニックは欠かせないスキルの一つです。特にSUSといった厳密な材料を取り扱う際には、その重要性がさらに際立ちます。今回は、SUS加工のプロが伝授する、旋... -

SUS420J1とSUS420J2の具体的な違いとは?ステンレス材料選びのポイント

ステンレス製品を選ぶ際に、同じように見える材料でも実は微妙な違いが存在しています。その中でも、SUS420J1とSUS420J2という材料には具体的な違いがあります。これらの違いを正しく理解し、適切なステンレス材料を選ぶことは、製品の品質や耐久性を向上... -

SUS420J1対SUS420J2ステンレス鋼:硬度・用途・性能を徹底比較

SUS420J1とSUS420J2、それぞれのステンレス鋼には何が違うのでしょうか?硬度、用途、性能など、これらの重要な要素を比較してみましょう。何を使うべきか、どちらを選択すべきか、迷っている方にとって、この比較は役立つ情報となるでしょう。では、SUS42... -

旋盤加工をマスターする!ステンレス材における正確なセンターの見つけ方

旋盤加工を学びたいけれど、ステンレス材での正確なセンターの見つけ方について迷っていることはありませんか? この記事では、旋盤加工の基本からステンレス材におけるセンターの見つけ方まで詳しく解説します。 旋盤加工は精度が求められる作業であり、... -

SUS316の耐食性を徹底解説!ステンレス鋼で選ぶべき理由

SUS316という素材は、その耐食性において注目されている素材の一つです。ステンレス鋼として知られるSUS316は、どのような特性を持っているのでしょうか?何がその耐食性を支えているのか、そしてなぜ選ぶべきなのか、今回は徹底解説していきます。耐食性... -

『SUS304かSUS430か?材質別耐食性と加工性の徹底比較』

ステンレスの世界では、SUS304とSUS430という二つの異なる材質がよく議論されます。どちらを選ぶべきか悩んだことはありませんか? 耐食性や加工性など、重要な要素を比較して正しい選択をするための情報が必要です。この記事では、SUS304とSUS430の比較を... -

ステンレス加工の基本!旋盤でのセンター出し技術

ステンレス加工における基本的な技術のひとつ、旋盤を使用したセンター出し技術についてご存知ですか?ステンレスはその高い耐久性と美しい光沢から幅広い産業で使用されていますが、その加工方法には独自のテクニックが必要です。本記事では、ステンレス... -

SUS321ステンレスの秘密:耐食性が高い理由とは?

SUS321ステンレスとは、一体どのような特性を持っているのでしょうか? 耐食性に優れるその理由をご存知ですか?今回は、SUS321ステンレスの秘密に迫ります。無数の材料が存在する中で、なぜSUS321ステンレスが注目を集めるのか、その謎に迫ってみましょう...