ステンレス加工における穴あけ作業は、技術的な挑戦を要する重要な工程です。旋盤を使用してステンレス材料に穴を開けることは、正しい技術と知識が必要です。この記事では、旋盤を使用したステンレス加工における穴あけのポイントを解説します。ステンレス材料の特性や加工方法、穴あけ時の注意点など、初心者から上級者まで役立つ情報を網羅しています。ステンレス加工における穴あけ作業に興味がある方や、スキルを向上させたい方にとって、このガイドは必見です。さあ、旋盤での穴あけに挑戦してみませんか?

目次

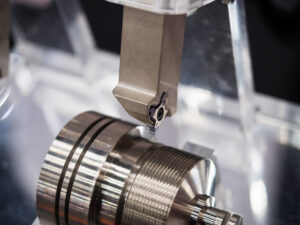

旋盤でのステンレス穴あけ加工入門

ステンレス穴あけ加工とは

| 特徴 |

詳細 |

| 素材特性 |

ステンレス鋼は耐食性と強度に優れており、様々な産業で利用される。 |

| 加工の難しさ |

ステンレス鋼は硬く、切削時に熱が発生しやすく、加工が難しい。 |

| 重要な点 |

適切な工具と冷却液の選定が加工の成功の鍵となる。 |

ステンレス穴あけ加工のポイント

ステンレス穴あけ加工は、ステンレス鋼の硬さや熱の発生に対応するために適切な工具と冷却液を選定し、適切な加工条件を整えることが重要です。エンジニアリング業界や医療機器製造業などでは高精度な加工が求められるため、旋盤を使用する際には特に注意が必要です。

旋盤加工の基本的な流れ

| ステップ |

詳細 |

| 素材の準備 |

ステンレス鋼の素材を適切に固定し、加工準備を整える。 |

| 切削条件の設定 |

適切な回転数や送り速度を設定し、最適な加工条件を決定する。 |

| 工具の選定 |

切削条件に合った工具を選び、効果的な加工を行う。 |

| 切削液の利用 |

適切な量の切削液を使用し、冷却と潤滑を行う。 |

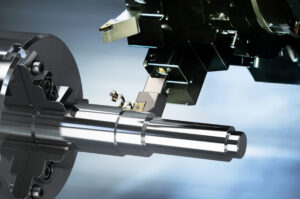

旋盤での穴あけ作業のポイント

旋盤での穴あけ作業では、素材の種類や加工条件に応じて適切な回転数や送り速度を選定し、工具や切削液の使用を工夫することで、高精度な穴あけが可能になります。旋盤作業は素材に最適な条件を設定し、慎重に行うことが求められます。

ステンレスの特性と加工の難しさ

| 特徴 |

詳細 |

| 硬度 |

ステンレスは非常に硬く、切削時に熱がこもりやすい。 |

| 工具の寿命 |

切削中の熱により工具の寿命が短くなることがある。 |

| 精度の要求 |

高精度な穴位置や寸法が求められるため、高度な技術と経験が必要。 |

ステンレス加工の難しさと対策

ステンレスの加工は、硬度や熱の発生による工具寿命の短縮が課題です。これを克服するためには、適切な工具の選定や冷却方法、加工条件の調整が重要です。これにより、高品質な加工が可能となり、ステンレス製品の耐久性や美しさを向上させることができます。

ステンレス鋼の切削性について

ステンレス鋼の種類と特徴

| 特徴 |

詳細 |

| 耐食性 |

ステンレス鋼はクロムを主成分とし、耐食性が非常に高い。 |

| 硬さ |

硬くて加工が難しいため、旋盤加工では注意が必要。 |

| 成分 |

鉄、クロム、ニッケルを含む合金で構成される。 |

ステンレス鋼の旋盤加工のポイント

ステンレス鋼は硬いため、旋盤での穴あけには適切な工具と切削条件が必要です。加工中の熱発生や切れ刃の摩耗を考慮し、切削速度や冷却液の使用方法に注意を払うことが成功の鍵です。

ステンレス鋼の加工性能

| 特徴 |

詳細 |

| 加工の難しさ |

硬くて切削性が低いため、適切な切削条件と工具の選定が必要。 |

| 切削条件 |

適切な切削速度や深さを設定し、冷却液を使用して熱を逃がすことが重要。 |

| 工具の選定 |

高硬度で耐摩耗性のあるタングステンカーバイド製の工具が効果的。 |

ステンレス鋼の旋盤加工の注意点

ステンレス鋼を旋盤で加工する際は、適切な切削速度、深さ、工具を選定することで高品質な穴あけが可能です。冷却液の使用や切れ刃のメンテナンスも重要です。これにより、効率的かつ精密な加工が実現できます。

切削工具の選定基準

| 基準 |

詳細 |

| 硬度 |

高硬度で耐摩耗性に優れた工具を選ぶ(例:タングステンカーバイド製)。 |

| 刃先形状 |

適切な刃先形状を選定し、加工条件に合わせた設定を行う。 |

| 切削液 |

切削液の適切な使用により、熱を逃がし工具の寿命を延ばす。 |

ステンレス鋼加工のための工具選定

ステンレス鋼加工には、硬度と耐摩耗性が高い工具が必要です。タングステンカーバイド製の工具が推奨され、切削速度や刃先角度の設定、切削液の適切な使用が加工の効率と精度を向上させます。工具の定期的なメンテナンスも忘れずに行いましょう。

ステンレス旋盤加工の穴あけポイント

正しいドリル選択の重要性

| ポイント |

詳細 |

| ドリル選定 |

ステンレスのような硬い素材に適したドリルを選ぶことが重要。 |

| 刃先形状 |

刃先の形状や鋭さが加工の効率や品質に影響。 |

| 切削速度 |

適切な切削速度や切り込み量を設定し、低速で深く切ることで品質が向上。 |

ドリル選定と切削条件の重要性

ステンレス鋼は硬く熱を持ちやすいため、正しいドリルの選択が必要です。適切な刃先形状と切削条件を選ぶことで、効率的に高品質な穴をあけることができます。切削速度や切り込み量の調整も重要で、低速で深く切ることできれいな穴を開けることができます。

穴あけ加工時の冷却方法

| ポイント |

詳細 |

| 冷却剤の使用 |

切削油や冷却液を使用して摩擦熱を逃がす。 |

| 冷却効果 |

冷却剤は加工面の品質を高め、工具の寿命を延ばす。 |

冷却方法の管理

ステンレス加工時には冷却方法が重要です。冷却剤を使用することで摩擦熱を逃がし、作業の効率を向上させます。また、切削油は摩擦を軽減し、加工面の品質を向上させる効果もあります。適切な冷却方法を用いることで、加工効率や品質が改善され、工具の寿命も延ばせます。

進行速度と回転数の調整

| ポイント |

詳細 |

| 進行速度 |

適切な進行速度を設定し、加工品質を保つ。 |

| 回転数 |

高速回転数や速い進行速度は摩擦を増加させ、低速回転数は効率が悪くなる。 |

進行速度と回転数の設定

ステンレス加工においては、進行速度と回転数の調整が重要です。高速回転数や速い進行速度は熱の発生を招き、刃先の摩耗を早める可能性があります。一方で、低速回転数や進行速度が遅すぎると効率が悪くなります。適切な設定を行い、高品質な加工を目指すことが重要です。

ステンレス鋼のドリル切削でのトラブル回避

切削トラブルの一般的な原因

| 原因 |

詳細 |

| 刃物の摩耗 |

刃物が摩耗すると切削効率が低下し、品質が悪化します。 |

| チップの詰まり |

切削中にチップが詰まると、加工面が荒くなり、精度が落ちます。 |

| 切削条件の不適切 |

適切な切削速度や切り込み量を設定しないと、加工精度が低下します。 |

切削トラブル回避のための対策

切削トラブルを防ぐためには、適切な工具や材料の選定が必要です。刃物の摩耗を防ぐために、定期的な刃先のチェックと交換が求められます。また、チップの詰まりを防ぐために、切削速度や切り込み量の調整が重要です。さらに、作業前に適切な切削油を使用し、切削精度を向上させることがトラブル回避に繋がります。

バリの防止と対策

| ポイント |

詳細 |

| 切削速度 |

適切な切削速度を設定することで、バリの発生を抑えます。 |

| 刃物の選定 |

刃物の選定により、バリの発生を防ぎ、加工精度を高めることができます。 |

| 冷却液の使用 |

冷却液を使用することで、加工時の熱を抑え、バリの発生を防ぎます。 |

バリ防止のためのポイント

ステンレスの加工時には、適切な切削速度や刃物の選定が重要です。硬いステンレスではバリが発生しやすいため、切削速度を調整し、適切な刃物を選ぶことで精度を保つことができます。また、冷却液の使用は熱の発生を抑え、バリの発生を防ぐのに役立ちます。これにより、品質の高いステンレス加工が実現できます。

熱の影響と管理

| ポイント |

詳細 |

| 熱の発生 |

ステンレスは加工中に高温になるため、熱管理が必要です。 |

| 冷却方法 |

適切な冷却方法を用いることで、工具の寿命を延ばし、加工品質を向上させます。 |

熱の影響と管理方法

ステンレス鋼の加工では、熱の発生が問題となります。高温になると工具の寿命が縮まるため、適切な冷却方法が必要です。切削液や冷却剤を使用することで熱を逃がし、加工効率を向上させることができます。さらに、冷却方法を適切に管理することで、工具の寿命を延ばし、加工品質を保つことが可能です。

正しいドリル選択の重要性

| ポイント |

詳細 |

| ドリル選定 |

ステンレスのような硬い素材に適したドリルを選ぶことが重要。 |

| 刃先形状 |

刃先の形状や鋭さが加工の効率や品質に影響。 |

| 切削速度 |

適切な切削速度や切り込み量を設定し、低速で深く切ることで品質が向上。 |

ドリル選定と切削条件の重要性

ステンレス鋼は硬く熱を持ちやすいため、正しいドリルの選択が必要です。適切な刃先形状と切削条件を選ぶことで、効率的に高品質な穴をあけることができます。切削速度や切り込み量の調整も重要で、低速で深く切ることできれいな穴を開けることができます。

穴あけ加工時の冷却方法

| ポイント |

詳細 |

| 冷却剤の使用 |

切削油や冷却液を使用して摩擦熱を逃がす。 |

| 冷却効果 |

冷却剤は加工面の品質を高め、工具の寿命を延ばす。 |

冷却方法の管理

ステンレス加工時には冷却方法が重要です。冷却剤を使用することで摩擦熱を逃がし、作業の効率を向上させます。また、切削油は摩擦を軽減し、加工面の品質を向上させる効果もあります。適切な冷却方法を用いることで、加工効率や品質が改善され、工具の寿命も延ばせます。

進行速度と回転数の調整

| ポイント |

詳細 |

| 進行速度 |

適切な進行速度を設定し、加工品質を保つ。 |

| 回転数 |

高速回転数や速い進行速度は摩擦を増加させ、低速回転数は効率が悪くなる。 |

進行速度と回転数の設定

ステンレス加工においては、進行速度と回転数の調整が重要です。高速回転数や速い進行速度は熱の発生を招き、刃先の摩耗を早める可能性があります。一方で、低速回転数や進行速度が遅すぎると効率が悪くなります。適切な設定を行い、高品質な加工を目指すことが重要です。

ステンレス加工時の基礎知識

加工前の材料準備

| ポイント |

詳細 |

| 材料の選定 |

ステンレスの種類や硬さ、寸法を正確に把握することが必要です。 |

| 切削液の選定 |

適切な切削液を使用することで、加工過程がスムーズになり、作業効率が向上します。 |

| 工具の選定 |

ステンレスの硬さに対応できる工具を選ぶことが重要です。 |

| 旋盤の設定確認 |

作業前に旋盤の設定を確認し、安全に作業を行う準備をします。 |

加工前の準備のポイント

ステンレスを旋盤で加工する際には、まず材料の選定が重要です。ステンレスの特性を理解し、適切な切削液と工具を選ぶことで、加工効率を高め、作業をスムーズに進めることができます。旋盤の設定も確認し、安全に作業する準備を整えることが大切です。

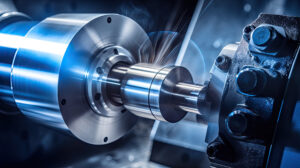

旋盤操作の基本

| ポイント |

詳細 |

| 工具の選択 |

ステンレスに適した切削工具を選ぶことが重要です。 |

| 工具の硬度 |

ステンレスの硬さに耐えられるタングステンカーバイドなどの工具が有効です。 |

| 加工品質の管理 |

適切な工具を使用し、加工品質を確保することが重要です。 |

旋盤操作の基本ポイント

旋盤での穴あけ作業では、ステンレスの特性に合わせた適切な工具選びが不可欠です。硬い材料であるステンレスを加工するためには、タングステンカーバイドなど、硬度に耐えられる工具を使用することがポイントです。適切な工具を選ぶことで、加工品質を保ちつつ、効率的に作業を進めることができます。

加工精度を高めるコツ

| ポイント |

詳細 |

| 正確な計測 |

正確な寸法を計測し、確認することで加工精度が向上します。 |

| 適切な工具と切削速度 |

ステンレスに適した工具と切削速度を選ぶことで、スムーズに加工できます。 |

| 過去の成功事例の活用 |

他のプロジェクトや経験から学び、作業に活かすことが効果的です。 |

加工精度を高めるためのポイント

ステンレスの穴あけ作業では、正確な計測と適切な工具の選定が重要です。加工精度を高めるためには、寸法の確認や適切な切削速度の設定が不可欠です。さらに、過去の成功事例を参考にすることで、より効率的で高精度な加工が可能となります。

SUSにタップ加工する際の注意点

タップ加工の基礎

| ポイント |

詳細 |

| 加工の難しさ |

ステンレスは硬く、加工が難しいため、正確な操作が求められます。 |

| 切削条件の設定 |

スピードや切削深さを適切に設定しないと、加工がうまくいかず品質が低下する可能性があります。 |

| 適切な工具の選定 |

硬い素材に適したコーティングが施された工具を使用することで、効率的な加工が可能です。 |

タップ加工の基礎ポイント

ステンレスにタップ加工を行う際は、慎重な操作と適切な工具の選択が重要です。特に、ステンレスの硬さに合わせた切削速度や切削深さを設定し、適切な工具を使用することで、高品質な加工結果が得られます。機械の操作には慎重を期し、適切な工具を選ぶことが加工成功のカギです。

タップの種類と特性

| タップの種類 |

特性 |

| 一般的なタップ |

ステンレスの硬さや特性に応じた適切な種類を選ぶことが重要です。 |

| コーティングタップ |

硬い素材に対応できるコーティングが施されたタップが推奨されます。 |

| 切削条件の設定 |

適切な切削速度や切削深度を設定することで、加工精度を向上させることができます。 |

タップの種類と特性

ステンレスのタップ加工には、タップの種類と特性を理解することが重要です。硬さに応じたタップの選定やコーティングの有無を確認し、適切な切削条件を設定することで、加工精度を高めることができます。これにより、ステンレスの加工がスムーズに行えます。

タップ加工時のトラブルと対応策

| トラブル |

原因と対応策 |

| 工具の摩耗 |

適切な切削油を使用し、摩擦を減らすことで工具の寿命を延ばす。 |

| 加工不良 |

適切な切削速度や刃先形状を選定し、加工精度を確保する。 |

| チップの詰まり |

冷却液や切削油の使用を徹底し、チップの排出をスムーズにする。 |

タップ加工時のトラブルと対応策

タップ加工時に発生するトラブルとして、工具の摩耗や加工不良、チップの詰まりが考えられます。これらのトラブルに対処するためには、適切な切削油の使用や、工具の選定、冷却液の使用が重要です。これらの対応策を講じることで、スムーズに加工作業を進めることができます。

まとめ

ステンレス加工における穴あけは、適切な工具と正確な操作が重要です。旋盤を使用する際には、適切な刃先とスピードを選択することがポイントです。また、冷却液を用いて過熱を防ぎ、ステンレスの硬度を考慮しながら穴をあけることが重要です。さらに、適切な切削油を使用して寿命を延ばし、穴あけ時に出るバリを最小限に抑えることが必要です。これらのポイントを抑えて正確な穴あけを目指しましょう。

コメント