加工技術– category –

-

SIS旋盤で理想の表面粗さを達成するためのテクニック

SIS旋盤を活用して、理想的な表面粗さを実現するためのテクニックについてご紹介します。皆さんは、旋盤を使った加工において表面仕上げの重要性を感じたことはありませんか?表面粗さの改善は、製品の品質や見栄えを左右し、最終的な仕上がりに大きな影響... -

ステンレス加工の救世主!SUS旋盤でのねじ切りマスターガイド

ステンレス加工の分野において、SUS旋盤は真に頼れる味方となる存在です。特に、ねじ切り作業においてその真価を発揮します。本記事では、SUS旋盤を使用したねじ切りのマスターガイドをご紹介いたします。SUS素材の特性や旋盤の作業プロセス、そして効果的... -

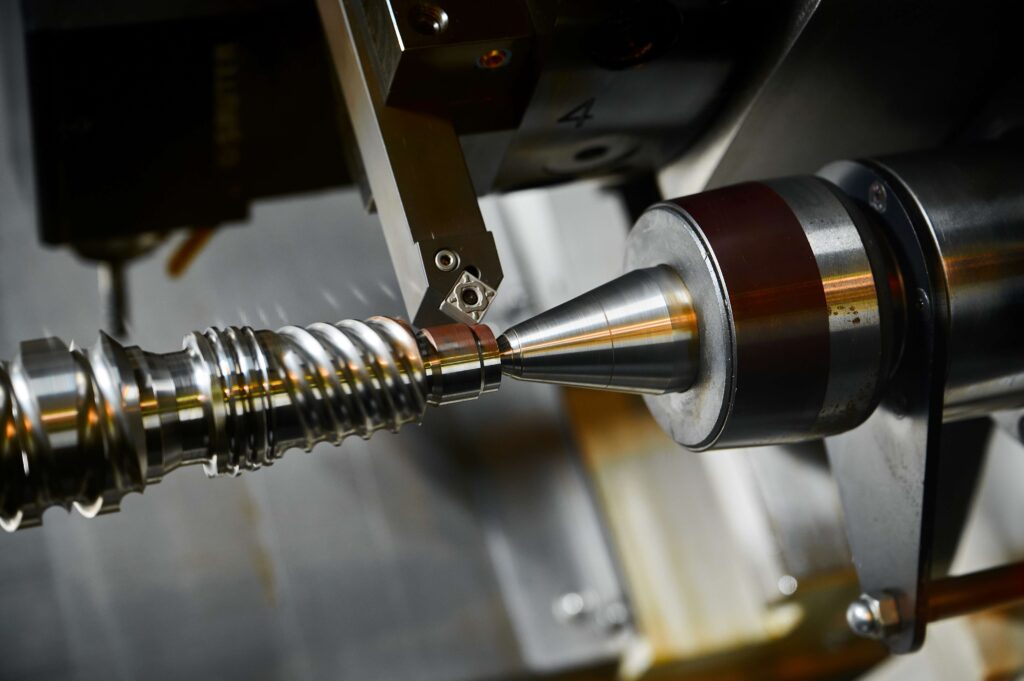

ねじ切りマスターへの道:ステンレス旋盤加工の回転数ガイドライン

ステンレス製品や機械加工において、ねじ切り作業は重要な工程のひとつです。しかし、ステンレス素材の特性や硬さから、適切な回転数を見極めることは容易ではありません。本記事では、「ねじ切りマスターへの道:ステンレス旋盤加工の回転数ガイドライン... -

SUS材加工必見!旋盤でのねじ切りにおける最適回転数の決め方

SUS材という高品質な素材を使った加工作業において、特に旋盤を使用したねじ切り作業は重要な工程です。しかし、その際に最も重要な要素の一つである回転数の決定方法に悩んでいませんか?本記事では、SUS材加工における旋盤でのねじ切り時の最適な回転数... -

SUS加工のプロが教える!旋盤での表面粗さを改善する方法

SUS加工のプロが教える!旋盤での表面粗さを改善する方法 旋盤作業における表面粗さは、製品の品質や仕上がりに大きな影響を与えます。今回は、SUS加工のプロがお伝えする、旋盤を使用して表面粗さを改善する方法についてご紹介します。 皆さんは、旋盤作... -

旋盤でステンレスを加工する際の表面粗さを向上させるコツ

ステンレスを加工する際、表面粗さの向上は重要な課題です。旋盤を使用する場合、そのコツを知ることが作業効率や加工精度に大きく影響します。表面粗さを改善する方法は様々ありますが、今回は特にステンレス材料に焦点を当てて、効果的な手法をご紹介し... -

SIS旋盤で理想の表面粗さを達成するためのテクニック

SIS旋盤を活用して、理想的な表面粗さを実現するためのテクニックについてご紹介します。皆さんは、旋盤を使った加工において表面仕上げの重要性を感じたことはありませんか?表面粗さの改善は、製品の品質や見栄えを左右し、最終的な仕上がりに大きな影響... -

旋盤を使用したステンレスの偏心加工入門:基本のキから上級テクニックまで

ステンレスの偏心加工とは、一体何でしょうか?初心者でもわかりやすく解説します。旋盤を使用したこの特殊な加工技術は、ステンレスの素材をどのように変形させるのでしょうか?基本のキから上級テクニックまで、この記事では旋盤を使ったステンレスの偏... -

ステンレス加工の必需品!面取りバイトの選び方と使用テクニック

ステンレス加工において、正確な面取りは欠かせません。そのため、今回は面取りバイトの選び方と使用テクニックについてご紹介します。ステンレス素材の特性や旋盤加工における重要性を理解し、適切な面取りバイトを選ぶことが作業効率を向上させるポイン... -

ステンレス加工のための旋盤用切削油選びガイド

ステンレス加工において、旋盤用切削油の選び方は重要なポイントです。ステンレスはその特性から加工が難しい素材として知られていますが、適切な切削油を使用することで作業効率を向上させることができます。本記事では、ステンレス加工において必要な旋...