加工技術– category –

-

ステンレス材SUSを旋盤で加工する方法!プロが教える偏心加工テクニック

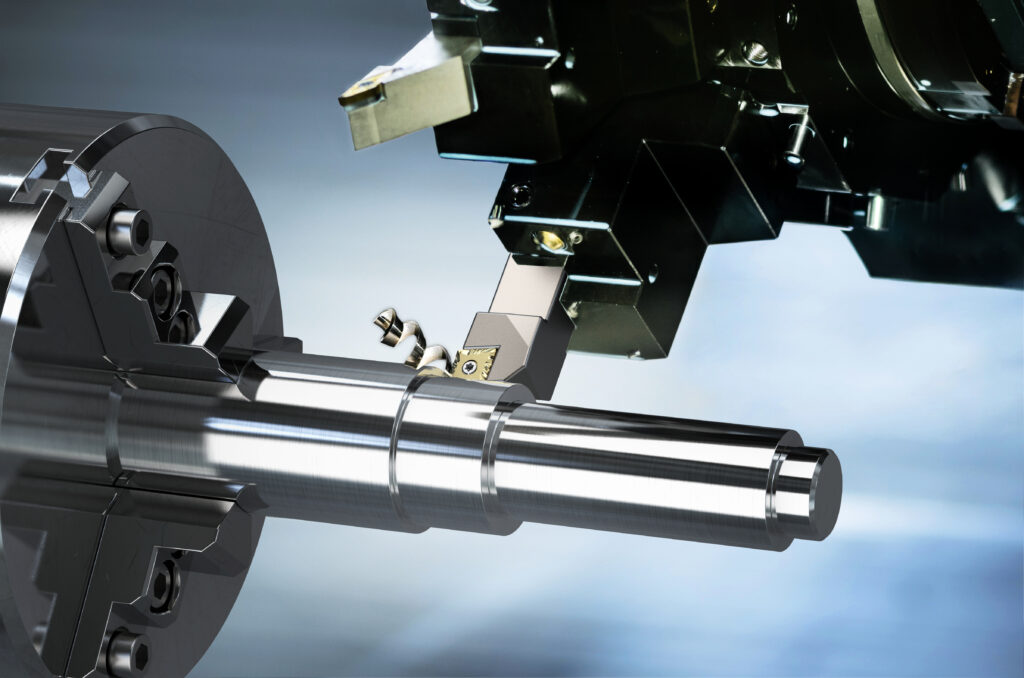

ステンレス材SUSを旋盤で加工する方法についてご存知ですか?プロが使う偏心加工テクニックについて詳しくご紹介します。ステンレス材SUSはその特性から加工が難しいとされていますが、適切な方法を知れば高品質な加工が可能です。旋盤を使った加工は精度... -

旋盤加工初心者向け:SUS材へのタップの切り方とは?

初めて旋盤加工に取り組む方にとって、SUS材へのタップの切り方は重要なテクニックのひとつです。旋盤加工とは、金属加工の技術の中でも特に精密な部分を担う技術であり、その中でもSUS材という特殊な素材に対するタップの切り方は独自のコツが必要です。... -

ステンレス加工におすすめ!旋盤用タレットの選び方と活用術

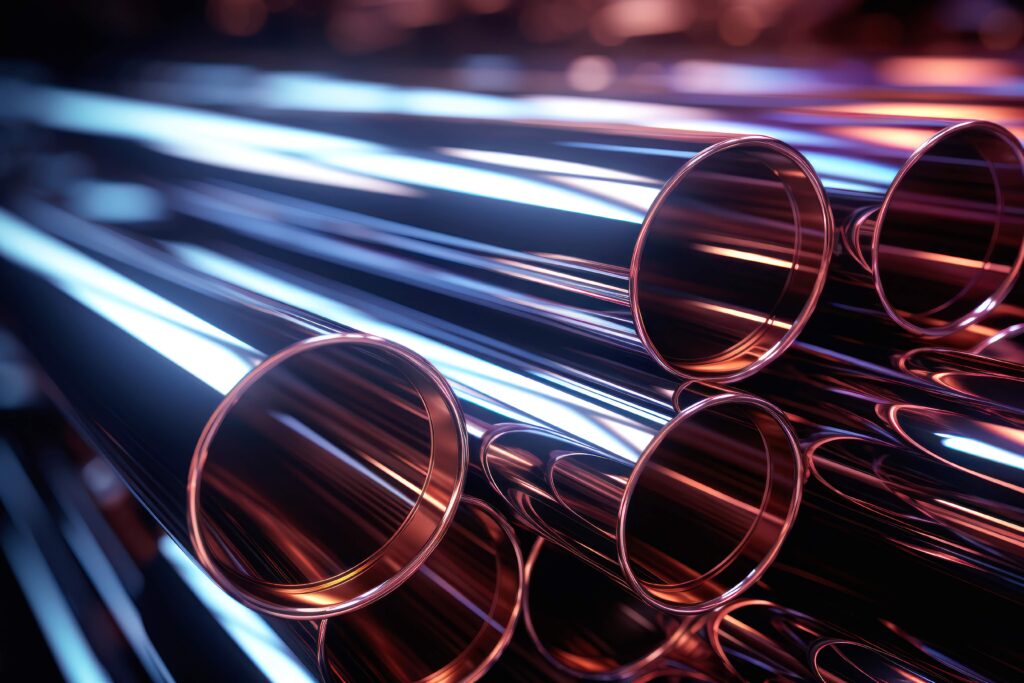

ステンレスは、その高い耐久性と美しい外観から数多くの産業で重要な素材として使用されています。ステンレスの加工において、旋盤用タレットは非常に便利なツールとなります。では、ステンレス加工におすすめの旋盤用タレットを選ぶ際のポイントや、その... -

実践向け!ステンレス旋盤加工でタレットを最大限に活かす方法

ステンレス旋盤加工におけるタレットの最大限の活用方法を学びましょう!ステンレスはその耐久性や美しい外観から多くの産業で使用されていますが、その加工は独自の技術と知識が必要となります。特にタレットを活かすことで、効率的かつ精密な加工が可能... -

「タレット旋盤でSUS材を加工!正確な切削のコツとは?」

タレット旋盤を使ったSUS材の加工について知識をお持ちですか?正確な切削に必要なコツやポイントについてご紹介します。タレット旋盤は、工業製品や部品の加工に広く使用されており、その操作や切削技術には独自のノウハウが必要です。SUS材とは、耐食性... -

【加工技術】ステンレス旋盤作業でテーパーを正確に仕上げるポイント

「ステンレス旋盤作業でテーパーを正確に仕上げるポイント」というテーマにお越しいただき、ありがとうございます。ステンレス製品の加工において、テーパーを正確に仕上げることは重要な要素の一つです。この記事では、ステンレス旋盤作業におけるテーパ... -

ステンレス材の内径加工におすすめ!旋盤利用のコツとテクニック

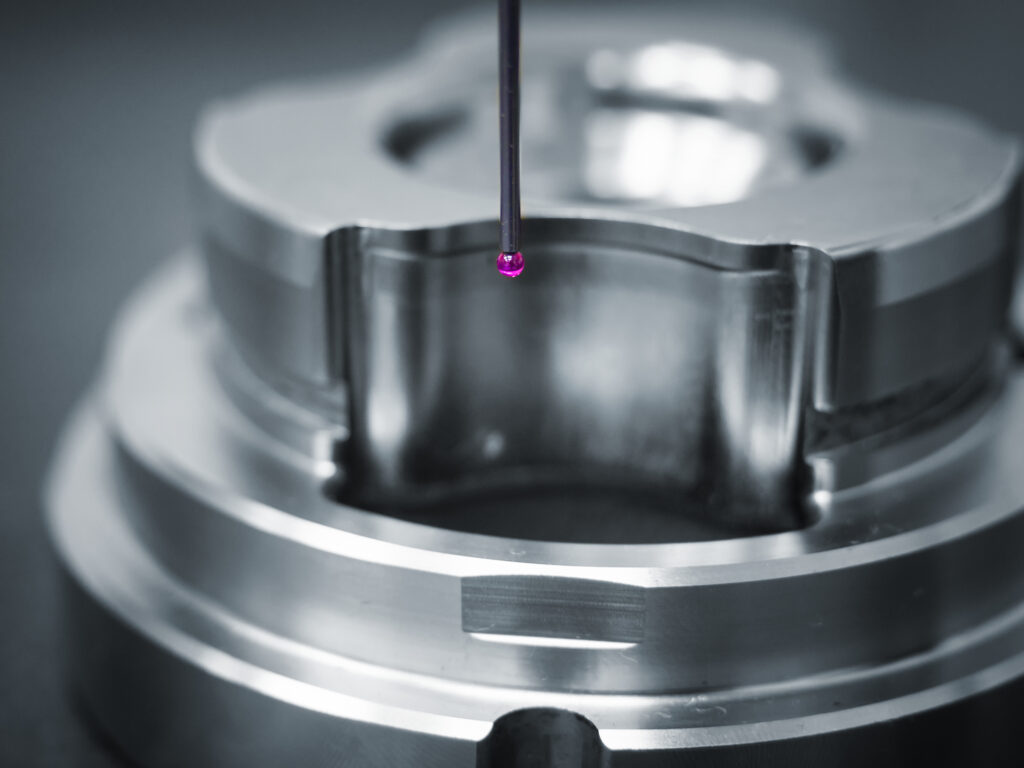

ステンレス材を内径加工する際、旋盤を利用することは効果的な方法です。ステンレス材はその耐久性や美観から幅広い用途に使われており、内径加工は特に精度が求められる作業です。本記事では、ステンレス材の内径加工におすすめの旋盤の活用法やテクニッ... -

SUS加工のコツを紹介!旋盤を使った内径加工テクニック

SUS加工のコツを紹介!旋盤を使った内径加工テクニックについてご興味はありますか?SUS素材を使用した加工は、高い強度や耐久性が求められる産業分野で重要です。本記事では、内径加工に特化した旋盤のテクニックを紹介します。内径加工は、製品の精度や... -

【工作機械の基礎】ステンレスを旋盤で加工する際のバイト選択ガイド

工作機械の世界におけるステンレスの加工は、その特性ゆえに独自の技術や知識が必要とされます。特に旋盤を用いたステンレスの加工は、正しいバイトの選択が極めて重要となります。旋盤作業を行う際には、ステンレス特有のヌスミや切削難易度に注意を払い... -

ステンレス加工必見!旋盤でのねじ切りテクニック

ステンレス製品の加工において、ねじ切りは非常に重要な工程です。しかし、ステンレス素材の特性や旋盤を使用したテクニックには独自の注意点があります。本記事では、ステンレス加工におけるねじ切りのテクニックに焦点を当ててご紹介いたします。ステン...