加工技術– category –

-

SUS加工に最適な旋盤工具の選び方

SUS加工に最適な旋盤工具の選び方を知っていますか?旋盤工具の選び方は、加工する素材によって大きく異なります。特にSUSに対応した工具選びは、正しい選択が加工の品質や効率に大きく影響します。本記事では、SUS加工におすすめの旋盤工具の選び方を詳し... -

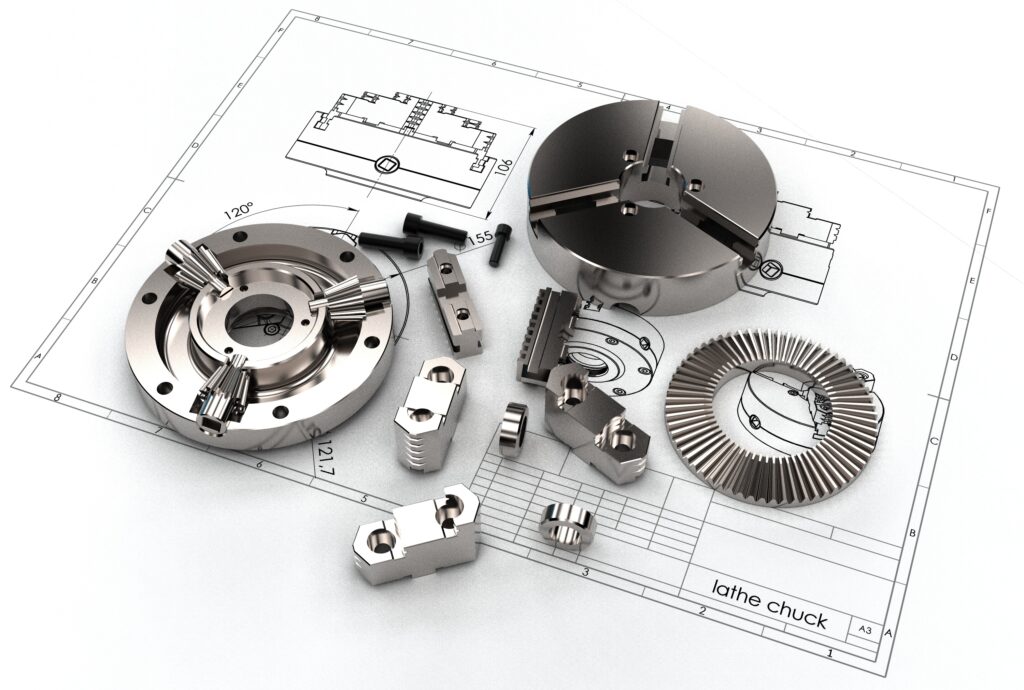

ステンレス専用!SUS旋盤加工で役立つ工具リスト

ステンレスはその耐食性や強度から産業分野で幅広く利用されています。ステンレスを加工する際には、その特性を理解し、最適な工具を使用することが欠かせません。この記事では、ステンレス専用の旋盤加工において役立つ工具リストをご紹介します。SUS(ス... -

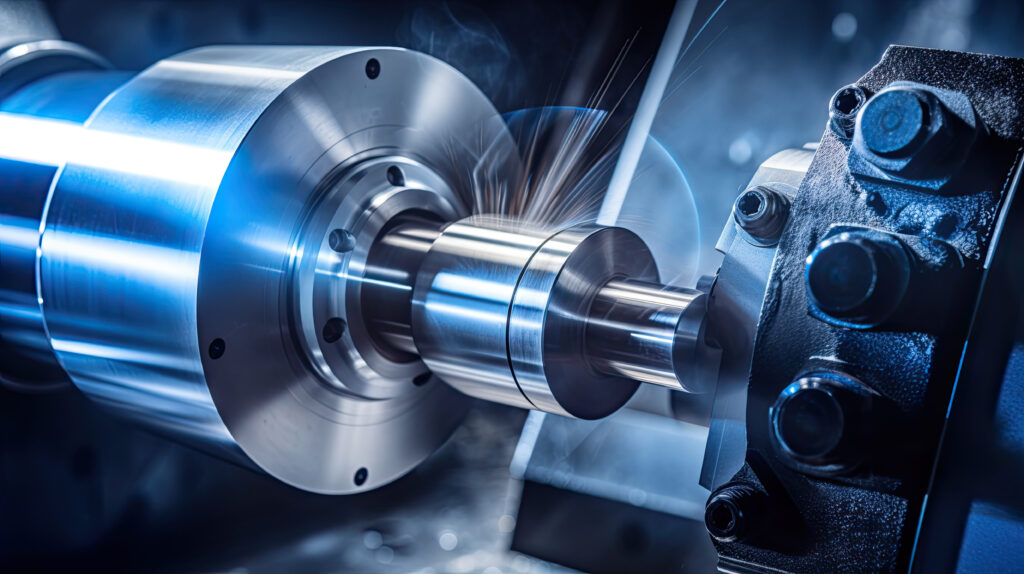

ステンレス加工の王道!旋盤での溝加工テクニックとコツ

ステンレス加工における王道技術として欠かせないのが旋盤を使った溝加工です。もしかしたら、あなたも旋盤を使った溝加工に興味を持っているかもしれませんね。溝加工のテクニックやコツを知り、その魅力に触れてみましょう。ステンレスの加工は緻密で精... -

SUS材の旋盤加工!初心者でもわかる溝加工のコツ

初めて旋盤を使ってSUS材を加工する際、溝加工は初心者にとって特に興味深いテクニックです。溝加工は、材料を削るために工具を回転させながら加工する方法であり、正しい手法を知ることが重要です。本記事では、SUS材の旋盤加工に焦点を当て、初心者でも... -

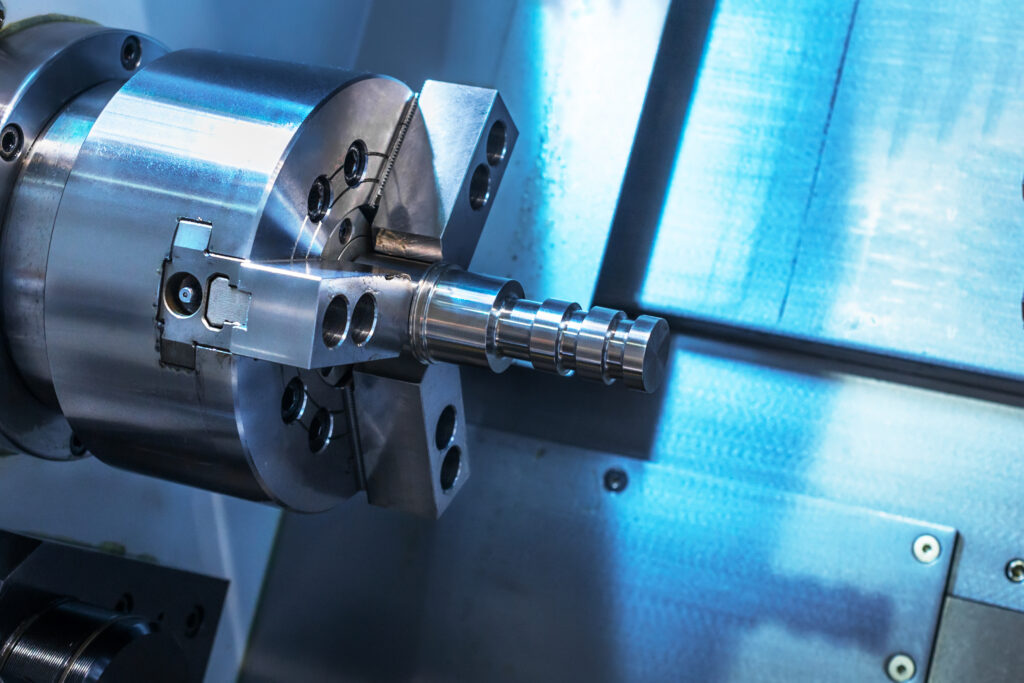

ステンレス加工の基本!旋盤での正確な芯出しテクニック

ステンレス加工と聞いて、旋盤での正確な芯出しテクニックに関心を持っている方も多いのではないでしょうか?ステンレスはその特性から加工が難しいと言われていますが、正しい技術と知識を身につければ、きっと素晴らしい成果が得られることでしょう。本... -

SUS加工のプロが伝授!旋盤での正確な芯出しテクニック

「SUS加工のプロが伝授!旋盤での正確な芯出しテクニック」 加工技術の世界では、正確な芯出しテクニックは欠かせないスキルの一つです。特にSUSといった厳密な材料を取り扱う際には、その重要性がさらに際立ちます。今回は、SUS加工のプロが伝授する、旋... -

旋盤加工をマスターする!ステンレス材における正確なセンターの見つけ方

旋盤加工を学びたいけれど、ステンレス材での正確なセンターの見つけ方について迷っていることはありませんか? この記事では、旋盤加工の基本からステンレス材におけるセンターの見つけ方まで詳しく解説します。 旋盤加工は精度が求められる作業であり、... -

ステンレス加工の基本!旋盤でのセンター出し技術

ステンレス加工における基本的な技術のひとつ、旋盤を使用したセンター出し技術についてご存知ですか?ステンレスはその高い耐久性と美しい光沢から幅広い産業で使用されていますが、その加工方法には独自のテクニックが必要です。本記事では、ステンレス... -

SUS加工の必需品!旋盤センターで精度を上げる方法

SUS加工を行う際に、精度を重視することは至上の重要性です。特に、旋盤センターを使用する場合は、それがさらに際立ちます。旋盤センターは、加工プロセスにおいて精密で正確な結果を得るための欠かせないツールです。本記事では、SUS加工における旋盤セ... -

ステンレス加工必見!旋盤での切削油の選び方と使い方

ステンレス加工において、旋盤を使用する際に欠かせない要素の一つが切削油です。しかし、適切な切削油の選び方や使い方について知識がないと、作業効率や加工精度に影響を及ぼすこともあります。本記事では、ステンレス加工における切削油の選定や正しい...