加工技術 column

【精密加工必見】SUS材の切削加工方法と注意点

SUS材とは

SUS材の特性と用途

SUS材は、その高い耐久性と耐食性から様々な産業で広く使用されています。たとえば、自動車産業ではエンジン部品や排気管などにSUS材が使われており、その信頼性が求められています。また、食品加工業界でもSUS材は衛生面や耐食性から重宝されています。 SUS材の切削加工方法には、適切な切削速度や刃具の選定が重要です。刃具の選定を誤ると加工精度が低下し、材料が傷ついてしまう可能性があります。例えば、硬いSUS材を切削する際には、適切な刃具を使用して高速で切削することがポイントです。 そのため、SUS材の特性を理解し、適切な切削加工方法を選択することが重要です。適切な処理を行うことで、SUS材の性能を最大限に活かし、効率的かつ品質の高い加工が可能となります。ステンレス(SUS)の種類と特徴

ステンレス鋼(SUS)は、優れた耐食性と機械的特性を持ち、多種多様な用途で使用されています。以下では、主なステンレス鋼の種類とその特徴について整理します。ステンレス鋼の主な種類

| 種類 | 主な成分 | 特徴 | 主な用途 |

|---|---|---|---|

| オーステナイト系 | クロム・ニッケル | 優れた耐食性と加工性を持つ。非磁性。 | 台所用品、建築材料、化学プラント部品など。 |

| フェライト系 | クロム | 強度はやや劣るが、耐食性があり磁性を持つ。 | 自動車部品、家庭電化製品部品など。 |

| マルテンサイト系 | クロム | 高強度・高硬度を特徴とし、耐摩耗性に優れる。 | 刃物、バルブ、工具など。 |

| 析出硬化系 | クロム・ニッケル・銅 | 高強度で耐食性を持ち、精密部品に適する。 | 航空宇宙、精密機器部品など。 |

| 二相系(デュプレックス) | クロム・ニッケル・モリブデン | オーステナイト系とフェライト系の特性を併せ持つ。 | 海洋構造物、化学プラント、タンクなど。 |

ステンレス鋼の特徴と特性

| 特徴 | 詳細 |

|---|---|

| 耐食性 | クロムが酸化膜を形成し、錆びにくい性質を持つ。 |

| 機械的強度 | 種類により異なるが、高い強度と耐摩耗性を持つものが多い。 |

| 加工性 | オーステナイト系は加工が容易で、フェライト系やマルテンサイト系は加工性が低い。 |

| 耐熱性 | 高温環境での使用に適した種類も多い(特にオーステナイト系)。 |

| 磁性 | フェライト系やマルテンサイト系は磁性を持つが、オーステナイト系は非磁性。 |

SUS材を使用する際のメリット

SUS材を使用する際のメリットは、その耐久性と柔軟性にあります。SUS材はステンレス鋼の一種で、錆びにくく、強度が高いため、切削加工に適しています。例えば、自動車部品や精密機器などの製造では、SUS材がよく使用されます。これは、環境にさらされる部品や耐摩耗性が求められる機器に適しているからです。工業製品の中でも、高い品質が要求される場面において、SUS材は信頼性が高い素材として重宝されています。したがって、切削加工の際には、SUS材の耐久性と柔軟性を活かした加工方法を選択することが重要です。これにより、製品の品質向上や長寿命化が期待できます。SUS材の切削加工方法

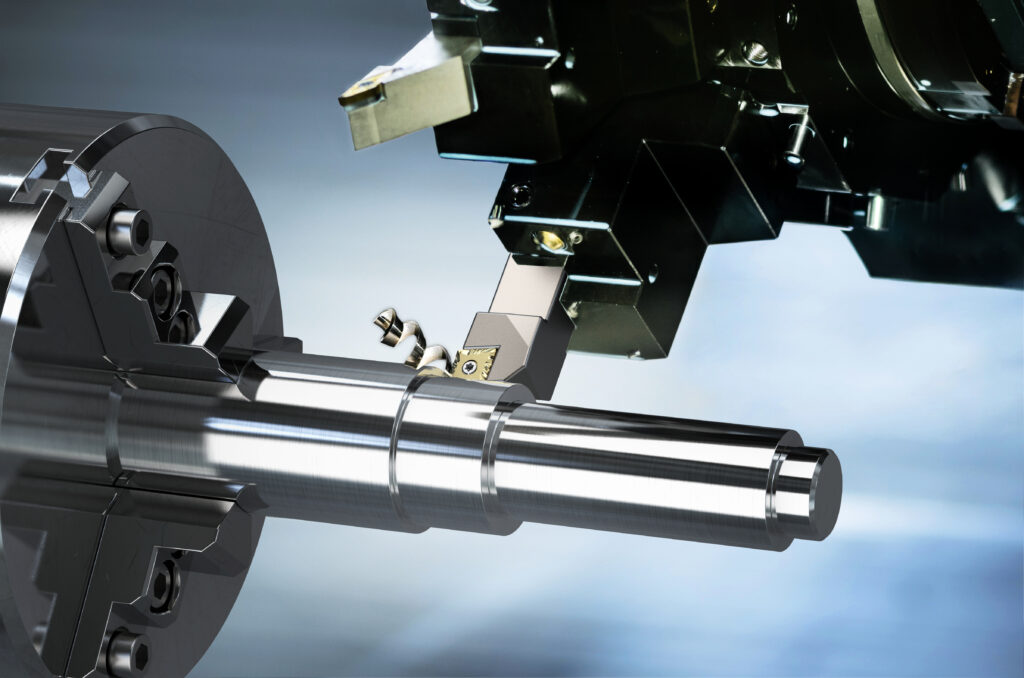

切削工具の選択基準

SUS材の切削加工方法を考える際に、まず重要なのは切削工具の選択基準です。切削工具を選ぶ際には、材料特性や加工する形状などを考慮する必要があります。例えば、SUS材は硬い材料であるため、耐摩耗性に優れた切削工具が必要です。 特に、高速度鋼や硬質合金製の切削工具がSUS材の切削に適しています。これらの工具は高い硬度を持ち、SUS材の加工により長期間耐えることができます。 注意しなければならない点は、切りくずの適切な除去や切削熱の対策です。SUS材は熱に弱いため、冷却液を使用して加工中の熱を逃がす必要があります。 以上のように、SUS材の切削加工には適切な切削工具の選択と適切な加工条件の確保が重要です。SUS切削の基本プロセス

SUS切削の基本プロセスは、まず適切な工具や切削条件を選択することから始まります。SUS材は耐食性や耐熱性に優れており、その特性を考慮して適切な切削工具を選ぶことが重要です。また、切削条件も適切に設定することで、効率的かつ精密な加工が可能となります。 例えば、高速度鋼や硬質合金を使用した切削工具を選択して、SUS材を効率的に削ることができます。さらに、適切な切削速度や切削深さを設定することで、加工時の摩耗や熱の影響を最小限に抑えることができます。 要するに、SUS切削においては、適切な工具と条件を選択することが重要です。これにより、高品質で効率的な加工が可能となり、加工精度や生産性を向上させることができます。加工速度とフィードレートの設定

切削加工において重要な要素は加工速度とフィードレートの設定です。切削速度が速すぎると工具が早く摩耗し、逆に遅すぎると材料が熱を持ち切れ味が悪化します。フィードレートは、一度にどれだけ材料を削るかを示し、適切なフィードレートを設定することで効率的な加工が可能となります。 例えば、SUS材を切削する際には適切な加工速度とフィードレートを選択する必要があります。適切な設定を行わないと加工精度が低下するだけでなく、工具の寿命も短くなる可能性があります。したがって、正確な加工条件を設定し、材料特性や工具の状態に注意しながら切削加工を行うことが重要です。ステンレス切削加工の技術的ポイント

ステンレス鋼は耐食性や強度に優れていますが、切削加工時に特有の課題が発生します。以下では、熱処理や加工精度の向上に関する重要な技術ポイントを解説します。

熱処理とその影響

| 項目 | 詳細 |

|---|---|

| 熱処理の目的 | 強度、硬度、靭性、耐摩耗性の向上、内部応力の除去 |

| ステンレス鋼の熱処理の種類 | 焼き入れ、焼き戻し、固溶化熱処理、時効硬化 |

| 加工への影響 | – 焼き入れ後は硬度が高くなり、切削性が低下。 |

| – 焼き戻しにより硬度を調整し、加工性を改善。 | |

| – 固溶化熱処理で耐食性と靭性が向上。 | |

| 注意点 | 熱処理により材料の変形が発生するため、後工程での仕上げが必要となる。 |

切削液の種類と使い方

SUS材の切削加工は、金属を精密に形作る際に重要です。切削液は切削加工において不可欠な要素です。切削液の主な種類には、水溶性切削液と油性切削液があります。水溶性切削液は冷却効果が高く、廃液処理が簡単です。一方、油性切削液は潤滑効果が高く、加工精度を向上させることができます。

切削加工を行う際には、適切な刃物と切削条件を選択することが重要です。例えば、高速鋼や硬質合金の刃物を選ぶことで、効率的な切削が可能となります。また、適切な切削条件を設定することで、材料の劣化を最小限に抑えることができます。

以上のポイントに留意しながら、SUS材の切削加工を行うことで、高精度な加工が可能となります。切削液の使い方や刃物の選択に注意を払いながら、効率的かつ精密な加工を行いましょう。

切削加工における精度向上のコツ

1. 切削工具の選定

- 推奨工具材質: 超硬工具やセラミック工具を使用。

- コーティング: TiNやTiAlNなどのコーティングにより摩耗を低減。

2. 切削条件の設定

- 切削速度: 過熱を防ぐため適切な低速設定。

- 送り速度: 高すぎると工具寿命が短縮、低すぎると仕上げ面に悪影響。

3. 冷却液の使用

- 高い熱伝導性の冷却液を使用し、加工時の発熱を抑制。

- 切削点へ直接供給し、潤滑と冷却効果を最大化。

4. クランプの工夫

- 工具やワークが振動しないように、しっかり固定する。

- 加工中の変形を防ぐため、応力を分散するクランプ方法を採用。

5. 加工手順の最適化

- 荒加工と仕上げ加工を明確に分け、精度向上を図る。

- 熱膨張を考慮し、加工工程を計画。

6. 仕上げ面の改善

- 切削後の表面粗さを改善するため、研削や研磨工程を追加。

- 精密なバリ取りで仕上がり精度を向上。

ステンレス加工におけるトラブルと対策

| トラブル内容 | 原因 | 対策 |

|---|---|---|

| 工具摩耗が激しい | 高硬度材料に対し工具が不適合。 | 超硬工具やコーティング工具を使用。 |

| 発熱による変形 | 切削速度や冷却不足。 | 適切な冷却液を使用し、速度を調整。 |

| 表面仕上げが粗い | 工具の摩耗や切削条件の不適合。 | 工具を交換し、仕上げ工程を見直す。 |

| 振動や騒音が発生 | 工具やワークの固定が不十分。 | クランプ方法を見直し、剛性の高い工具を使用。 |

まとめ

ステンレス鋼の切削加工では、材料特性に合わせた熱処理、工具の選定、加工条件の最適化が不可欠です。これらのポイントを抑えることで、加工精度の向上とトラブルの軽減が可能となります。

ステンレス切削加工のトラブルと解決方法

ステンレス切削加工では、材料特性や加工条件に起因するトラブルが発生することがあります。以下では、主なトラブルとその解決方法を解説します。トラブルと解決方法の概要

| トラブル内容 | 主な原因 | 解決方法 |

|---|---|---|

| 工具摩耗が激しい | – 硬度が高いステンレス鋼の特性 | – 耐摩耗性の高い超硬工具を使用。 |

| – 切削速度が高すぎる。 | – 適切な低速での切削速度に調整。 | |

| 発熱による変形 | – 高速切削による発熱。 | – 冷却液を適切に供給し熱を抑制。 |

| – クランプ不足でワークが歪む。 | – ワークの固定方法を見直し応力を分散。 | |

| 表面粗さが悪い | – 工具の摩耗や不適切な刃物角度。 | – 工具を新品に交換し刃物角度を最適化。 |

| – 不十分な潤滑。 | – 高性能潤滑液を使用し供給量を増やす。 | |

| 切りくず排出が不良 | – 切りくずの形状が大きく絡みやすい。 | – 適切なチップブレーカー付き工具を選択。 |

| – 冷却液不足で排出が悪化。 | – 冷却液の流量と供給方法を改善。 | |

| 振動や騒音が発生 | – 工具やワークの固定が不十分。 | – 強固なクランプや剛性の高い工具を使用。 |

| – 機械剛性の不足。 | – 加工条件を見直し、加工速度を調整。 |

トラブル発生時の対応策

- 工具摩耗への対応

- 耐摩耗性のあるコーティング工具(例: TiN、TiAlN)を使用。

- 工具寿命を監視し、定期的に交換。

- 切削速度を適正に設定し、工具への負荷を軽減。

- 発熱や変形への対応

- 冷却液を切削点に直接供給することで熱を効果的に除去。

- 荒加工と仕上げ加工を分け、加工負荷を分散。

- ワークの取り付けを改善し、応力集中を防ぐ。

- 表面粗さ改善の対応

- 刃先の鋭利な工具を選択し、最適な送り速度を設定。

- 切削中に発生する微振動を防ぐため、機械剛性を高める。

- 表面仕上げ用の追加工程(例: 研削、研磨)を導入。

- 切りくず排出不良の対応

- チップブレーカー付きの工具を使用し、切りくずを小さく分断。

- 冷却液の供給方法を見直し、排出をスムーズにする。

- 切りくずの絡まりを防ぐため、加工のインターバルを調整。

まとめ

ステンレス切削加工では、トラブルの発生を未然に防ぐために、適切な工具、加工条件、冷却液の選択が重要です。また、トラブルが発生した際には原因を迅速に特定し、適切な対策を講じることで加工効率と仕上がり品質を向上させることが可能です。ステンレス加工のコスト削減方法

加工工程の最適化

SUS(ステンレス鋼)材料の切削加工は、精密な技術が必要です。切削工程を最適化することで、作業効率を向上させることができます。具体的には、適切な切削条件を設定することが重要です。例えば、適切な切削速度や切削深さを決定することで、材料の効率的な加工を実現できます。さらに、切削工具の選定も重要です。適切な切削工具を選ぶことで、材料への負荷を減らし、加工精度を高めることができます。注意点としては、切削時に生じる熱による変形やチッピングを防ぐため、十分な冷却や潤滑を行うことが重要です。切削加工においては、正確な工程管理と注意深い作業が求められます。工具寿命の延長テクニック

SUS材は、精密加工の際に重要な素材です。SUS材の切削加工方法には、注意点があります。適切な切削速度や切削量を調整することが重要です。切削速度が速すぎると刃物が摩耗しやすくなり、遅すぎると切削面が粗くなります。 また、切削冷却液を効果的に使用することも大切です。これにより切削時の熱を逃がし、刃物の寿命を延ばすことができます。さらに、適切な刃形や刃角を選択することも精密加工の鍵となります。 例えば、SUS材を加工する際には、適切な切削速度と冷却液の使用を心がけることが重要です。そのような注意点を守ることで、SUS材の切削加工において高い精度と効率を実現することができます。まとめ

SUS材を切削する際には、適切な切削条件を選択することが重要です。また、切削速度や切削深さ、切削用具の選択など、様々な注意点があります。SUS材は硬い材料であるため、切削時には適切な冷却や潤滑を行うことが必要です。素材の特性を考慮しながら、正確な切削工程を設定することが加工の品質を向上させます。 精密加工においては、切削工具の適切な選択が重要です。また、適切な切削速度や刃先の形状なども考慮する必要があります。加工の際には、細かな注意点に留意しつつ、最適な切削条件を設定することで、高品質な加工が可能となります。「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

ステンレス製品をお持ちの方なら、「SUS表面処理」という言葉を聞いたことがあるかもしれません。では、それは一体何を指すのでしょうか?ステンレスを長持ちさせる秘訣に迫るこの記事では、SUS表面処理の意味や重要性について探っていきます。あなたも、ステンレス製品をより長く美しく保つ方法について興味を持っているなら、ぜひお読みください。

SUS表面処理とは

SUS表面処理の基本的な概要

SUS表面処理の基本的な概要

ステンレスは耐食性に優れ、長期間使用するために非常に人気のある素材です。しかし、環境や使用条件によっては、表面にさまざまな問題が発生することがあります。そこで重要なのが「SUS表面処理」です。SUS表面処理は、ステンレスの表面を加工して耐食性や耐摩耗性を向上させる方法です。

この処理にはさまざまな手法がありますが、代表的なものにはめっきや研磨、酸洗いなどがあります。例えば、海水や化学物質にさらされる船舶部品や建築物など、耐久性が求められる場面でSUS表面処理は欠かせない技術となっています。

ステンレスの長寿命化や美観を保つためには、適切なSUS表面処理が欠かせません。この技術は、さまざまな産業分野で重要な役割を果たしており、素材の特性を最大限に活かすために不可欠な要素と言えます。

ステンレスとSUS表面処理の関係

ステンレスとSUS表面処理の関係

ステンレス製品は、その耐久性や美しさからさまざまな分野で利用されています。その中でも、SUS(ステンレス鋼)表面処理は、ステンレス製品を長持ちさせる秘訣となっています。SUS表面処理は、ステンレスの表面をさらに強化し、耐食性や耐摩耗性を向上させます。

例えば、キッチン用品や建築材料など、日常的に使用する製品は、長期間使い続けるためにSUS表面処理が欠かせません。これにより、ステンレス製品が錆びにくく、傷がつきにくくなります。さらに、美しい光沢も持続させることができます。

つまり、SUS表面処理はステンレス製品の寿命を延ばし、使いやすさや美しさを保つ重要な要素なのです。

ステンレスの表面処理の種類13選

SUS表面処理とは、ステンレスを長持ちさせるための重要な工程です。ステンレスは錆びにくい素材であり、美しい光沢が特徴ですが、長期間使用すると傷や汚れが目立つことがあります。そこで、SUS表面処理を行うことで、耐久性や美観を向上させることができます。

この表面処理にはさまざまな種類があります。例えば、酸洗浄や電解研磨、サテン仕上げなどがあります。これらの処理を施すことで、ステンレスの耐久性が向上し、外観も良くなります。特に、食品関連や建築などで使用されるステンレス製品は、SUS表面処理が欠かせません。

このように、SUS表面処理はステンレス製品の品質を高めるために重要な役割を果たしています。長く綺麗な状態で使用したい方にとって、適切な表面処理は欠かせない要素と言えるでしょう。

ステンレス製品のメンテナンス

SUS表面処理における適切なメンテナンス方法

SUS表面処理は、ステンレス製品を長持ちさせるための重要な技術です。この表面処理は、ステンレスの耐食性や耐久性を向上させる役割があります。例えば、錆びを防ぎ、外見を美しく保つことができます。適切なメンテナンスを行うことで、SUS表面処理の効果をさらに引き出すことができます。

SUS製品の表面を清潔に保つことが重要です。定期的な清掃や水拭き、柔らかい布での拭き取りなどが役立ちます。また、塩分や化学物質にさらされる場合は、適切な洗浄を行い、表面を保護することも大切です。

適切なメンテナンスを怠らず、定期的に行うことで、SUS表面処理が持つ効果を最大限に活かし、ステンレス製品の寿命を延ばすことができます。これにより、美しい状態を保ちながら、効果的に利用することができるでしょう。

日常的なケアと保守のポイント

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

SUS表面処理は、ステンレス鋼の表面を加工することで、耐久性や美しさを向上させる方法です。この処理は、ステンレス製品の長寿命化に欠かせません。

なぜSUS表面処理が必要なのでしょうか?ステンレスは錆びにくい素材ですが、日常の使用や外部要因により、表面に傷や汚れがつきやすくなります。こうしたダメージを防ぎ、製品の美しさや機能性を保つためにSUS表面処理が重要となります。

具体的な例を挙げると、キッチン用品や建築材料などのステンレス製品は、長期間使用しても傷や錆びが少ないのはSUS表面処理のおかげです。このように、SUS表面処理はステンレス製品の品質を向上させ、長く使い続けるための秘訣と言えるでしょう。

専門的メンテナンスと業者選びのコツ

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

SUS表面処理とは、ステンレス鋼の表面に施す特殊な処理のことです。この処理は、ステンレス製品の耐久性や見た目を向上させるために行われます。具体的には、SUS表面処理にはいくつかの方法があります。例えば、酸洗やめっき、研磨などがあります。

ステンレス製品が長持ちする秘訣は、その表面処理にあります。例えば、厨房用のステンレス製品は、食品の腐敗や雑菌の繁殖を防ぐために表面が滑らかで清潔に保たれています。また、建築用途では、美しい外観を保つためにサビや変色を防ぐ処理が施されています。

このように、SUS表面処理はステンレス製品の品質や耐久性を向上させる重要な工程となっています。これにより、製品の寿命を延ばし、美しい状態を保つことが可能となります。

ステンレス製品のケア方法

ステンレス製品を長持ちさせるための基本的なケア

SUS表面処理とは、ステンレス製品を長持ちさせるための重要な工程です。ステンレス製品は錆びにくいと言われていますが、適切な処理を施さないと錆びることがあります。そのため、SUS表面処理は欠かせません。

この処理は、ステンレス表面に保護膜を形成し、耐食性や美観を向上させます。例えば、酸洗浄やパスティング、クリーニングなどが行われます。これにより、錆びや汚れから製品を守ることができます。

さらに、SUS表面処理を定期的に行うことで、ステンレス製品の寿命を延ばすことができます。メンテナンスや清掃も重要ですが、適切な表面処理を実施することで、製品を長く美しく保つことができます。そのため、ステンレス製品を長持ちさせたい場合は、SUS表面処理にも注目しましょう。

家庭でできるステンレス製品のお手入れ

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

ステンレス製品を長く美しく保つためには、SUS表面処理が欠かせません。SUSはステンレス鋼の略称で、外部からの影響や摩擦による傷や汚れから製品を守る重要な役割を果たします。例えば、キッチン用品や家具、建築物など、日常生活で多く使用されるステンレス製品は、SUS表面処理によって耐久性や美観が向上します。

SUS表面処理にはさまざまな方法がありますが、主なものには酸洗いやめっき、研磨などがあります。これらの処理を施すことで、ステンレス製品が酸や塩、湿気から守られ、さらには見た目も美しく保たれます。したがって、SUS表面処理はステンレス製品の寿命を延ばす大切な要素と言えます。

ケアの際の注意点と推奨される製品

SUS表面処理とは、ステンレス製品に施される特別な処理のことです。この処理は、ステンレスの耐久性を向上させる秘訣となります。SUS表面処理は、ステンレス製品の外観や性能を維持し、錆や汚れから守る役割を果たします。

この処理は、ステンレスの長寿命化に貢献するだけでなく、製品の価値を高めます。例えば、建築や食品加工、医療機器などさまざまな分野で使用されるステンレス製品は、SUS表面処理によって品質を保ち、安定した性能を発揮します。

つまり、SUS表面処理は、ステンレス製品を長く使用するための重要な要素であり、その特性を最大限に活かすために欠かせない技術なのです。

錆びの防止策

ステンレス製品の錆びを防ぐための予防措置

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

ステンレス製品の錆びを防ぐために重要なのがSUS表面処理です。ステンレスは錆びにくい素材として知られていますが、適切な処理を施さなければ錆びることがあります。

その理由は、ステンレス表面には酸化皮膜が形成されているため、その皮膜を傷つけることで錆びが進行します。SUS表面処理は、この酸化皮膜を保護し、さらに強化することで、ステンレス製品の耐久性を向上させるのです。

たとえば、屋外で使用されるステンレス製の手すりや看板は、SUS表面処理を施すことで長期間美しい状態を保つことができます。このように、適切なSUS表面処理を行うことで、ステンレス製品の寿命を延ばし、美しさを保つことができます。

錆び対策用のSUS表面処理方法

錆び対策用のSUS表面処理方法

ステンレス製品を長持ちさせる秘訣として、SUS表面処理が重要です。この処理は、ステンレス製品の表面に特定の方法で処理を施すことを指します。SUS表面処理の目的は、錆や腐食から製品を保護し、美しい外観を維持することです。

SUS表面処理にはさまざまな方法があります。例えば、酸洗やめっき、酸化膜形成などが挙げられます。これらの方法は、製品の用途や環境に応じて適切なものを選択することが重要です。

具体的な例を挙げると、建築用のステンレス製品は外部環境にさらされるため、耐候性を高めるための特殊な表面処理が施されます。また、食品加工機器などの製品は衛生面を考慮して、滑らかな表面処理が施されることが一般的です。

したがって、適切なSUS表面処理を施すことで、ステンレス製品の耐久性や美しさを保ちながら、錆び対策をしっかりと行うことができます。

錆びが生じた場合の対応策

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

SUS表面処理とは、ステンレス製品を錆から守るための加工方法のことです。ステンレスは錆びにくい素材として知られていますが、長期間使用していると錆びが生じることがあります。そのため、SUS表面処理は重要な工程と言えます。

その理由は、ステンレスはクロムを含む合金で作られており、クロムが表面に酸化皮膜を形成して錆を防いでいるからです。しかし、この酸化皮膜が傷つくことで錆びる可能性があるため、SUS表面処理で表面を保護することが重要です。

例えば、自動車のエンジンパーツやキッチン用品など、日常生活でよく使われるステンレス製品はSUS表面処理を施すことで、美しい外観を維持しながら長く使えるようになります。ステンレス製品の寿命を延ばすために、SUS表面処理は欠かせない要素と言えるでしょう。

劣化防止と耐久性の向上

ステンレス製品の劣化を遅らせる方法

SUS表面処理とは、ステンレス製品の劣化を遅らせるための重要な工程です。この処理は、表面に耐食性を付与することで、ステンレス製品が長く美しく使えるようにします。例えば、自動車や建築物、キッチン用品など、日常生活でよく使われるステンレス製品にこの処理が施されています。

SUS表面処理の一つには、酸性やアルカリ性の溶液を使用して表面を清浄化し、その後に皮膜を形成する方法があります。この皮膜が耐食性を高め、劣化を防ぎます。さらに、塗装やめっきなども行われ、さまざまな環境下での使用に耐えられるようにしています。

このように、SUS表面処理はステンレス製品の耐久性を向上させる重要なプロセスであり、製品の品質や寿命を確保するために欠かせない手法です。

環境要因による影響とその対策

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

ステンレス製品は美しさと耐久性で広く使われていますが、その中でもSUS表面処理は重要な役割を果たしています。この処理は、ステンレス表面に保護膜を形成し、腐食や摩耗から守ることができます。

たとえば、キッチン用品や建築材料など、日常生活でよく使用される製品は、SUS表面処理を施すことで長持ちし、美しさを保つことができます。さらに、海洋エリアや化学工場など、厳しい環境下でも耐久性を発揮するので、幅広い用途に活躍します。

要するに、SUS表面処理はステンレス製品を長持ちさせる秘訣なのです。環境や使用用途に応じて適切な処理を施すことで、ステンレス製品の耐久性を高めることができます。

耐久性を向上させるSUS表面処理技術

SUS表面処理とは、ステンレス製品の耐久性を向上させるための技術です。ステンレスは錆びにくい素材として知られていますが、長期間使用したり、特定の環境条件下にさらされると錆びることがあります。そこでSUS表面処理技術が重要になります。

この技術は、表面に保護皮膜を形成することで、ステンレスの耐久性を高めます。例えば、クロムメッキや塗装、酸化処理などが一般的な方法です。これにより、ステンレス製品の見た目を美しく保ちながら、長持ちさせることが可能となります。

SUS表面処理技術を施すことで、ステンレス製品の寿命を延ばし、メンテナンスの手間も軽減されます。このように、SUS表面処理はステンレス製品を長く使い続けるための秘訣と言えるでしょう。

実践的アプローチ

日々の生活の中での実践的なケア方法

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

ステンレス製品は、日常生活や産業分野で幅広く使用されています。その中で重要な役割を果たすのがSUS表面処理です。SUS表面処理は、ステンレスの耐久性や美しさを保つために行われる加工のことです。

この表面処理にはさまざまな方法がありますが、代表的なものには研磨やめっきがあります。例えば、キッチン用品や建築資材など、日常のさまざまな製品で見られる美しい光沢は、SUS表面処理によって実現されています。

このような処理を施すことで、ステンレス製品は錆びにくくなり、長期間にわたって美しい状態を維持することができます。SUS表面処理は、ステンレス製品を長持ちさせるための重要な要素であり、日常生活において欠かせない秘訣と言えるでしょう。

プロが行う表面処理の事例紹介

「SUS表面処理」って何?ステンレスを長持ちさせる秘訣!

SUS表面処理は、ステンレス製品を耐久性を高めるための技術です。ステンレスは錆びにくい特性がありますが、長期間使用すると傷や汚れが付きやすくなります。そこで、SUS表面処理が重要になります。

この処理によってステンレスの表面が保護され、耐久性が向上します。例えば、キッチン用品や建築材料など、日常生活でよく使用される製品はSUS表面処理を施すことで長く美しさを保つことができます。

また、自動車や航空機などの高性能製品にも利用されており、信頼性の向上にもつながっています。SUS表面処理はステンレス製品をより高品質で長持ちさせるための必須の工程と言えるでしょう。

長期間にわたるステンレス製品の管理戦略

SUS表面処理とは、ステンレス製品を長持ちさせるための重要な工程です。ステンレス製品は錆びにくいとされていますが、適切な管理が必要です。SUS表面処理により、ステンレスの耐久性や美観を向上させることができます。例えば、塩分や化学物質の影響から保護し、長期間使用する際に品質を保つことができます。

特に、建築や食品業界などで使用されるステンレス製品は、SUS表面処理が重要です。海水や食品の腐食から保護するために必要不可欠な工程です。適切なSUS表面処理を施すことで、製品の寿命を延ばし、コストを抑えることができます。

ステンレス製品を長く使いたい方にとっては、SUS表面処理の理解と実施が重要です。製品の管理戦略として、SUS表面処理の適切な手法を選択することが大切です。

まとめ

ステンレス鋼の表面処理についてご存知ですか?SUS表面処理は、ステンレス鋼を長く美しく保つための方法です。適切な表面処理を施すことで、ステンレス鋼製品の耐久性や耐食性を向上させることができます。また、外観を美しく保ち、汚れや摩耗から守ることも可能です。SUS表面処理の適切な方法を知ることで、ステンレス製品の長寿命化やメンテナンスの負担を軽減することができます。

ステンレスSUS表面処理の種類とそれぞれのメリット

ステンレスSUS表面処理の基礎知識

ステンレス鋼(SUS)はその優れた耐食性と強度で広く利用されていますが、表面処理を施すことでさらに性能を向上させることができます。ここでは、ステンレスSUSの概要と表面処理の目的、また表面処理による性能向上について説明します。ステンレスSUSとは

ステンレスSUSは、主に鉄を基にしてクロム(Cr)を含んだ合金であり、鉄鋼の一種です。特に耐食性、耐熱性、耐摩耗性に優れており、さまざまな産業や製品に使用されています。SUSという名前は、”Stainless Steel”の日本語略称です。 ステンレス鋼は、以下の特徴を持っています。| 特徴 | 内容 |

|---|---|

| 耐食性 | クロムの含有により、酸化皮膜を形成し、腐食に強い。 |

| 強度 | 高い引張強度と耐摩耗性を誇り、過酷な環境でも耐えられる。 |

| 美観 | 表面が光沢を持ち、美しい外観を提供する。 |

| 耐熱性 | 高温環境下でも安定した性能を発揮する。 |

表面処理の目的と概要

ステンレスSUSの表面処理は、主に以下の目的で行われます。| 目的 | 内容 |

|---|---|

| 耐食性の向上 | 表面に保護膜を形成し、腐食を防ぐための処理。 |

| 美観の向上 | 光沢や鏡面仕上げ、色調の変更など、美しい外観を実現する。 |

| 摩擦や摩耗の減少 | 表面を滑らかにし、摩擦を低減させることで摩耗を減らし、耐久性を向上させる。 |

| 耐熱性の向上 | 高温環境下での性能を向上させるため、表面の特性を改善する。 |

表面処理によるステンレスの性能向上

ステンレスSUSの表面処理を行うことで、耐食性や強度、美観、摩耗特性などが向上します。代表的な表面処理方法とその効果について整理しました。| 表面処理方法 | 目的 | 効果および特徴 |

|---|---|---|

| パッシベーション処理 | 耐食性の向上 | ステンレスの表面に酸化皮膜を形成し、耐食性を大幅に向上させる。 |

| 電解研磨 | 美観と耐食性の向上 | ステンレス表面を電気的に研磨し、光沢を出し、腐食に強い表面を作る。 |

| 酸洗処理 | 腐食防止と表面の清浄化 | 製造過程での不純物や酸化物を除去し、表面を清浄化して腐食に強くする。 |

| クロムメッキ | 美観の向上と耐摩耗性の強化 | 表面にクロムの薄膜を形成し、耐摩耗性を高め、外観を美しくする。 |

| ニッケルメッキ | 耐摩耗性と美観の向上 | ニッケルの層を形成して、摩耗を減少させ、光沢を持たせる。 |

| クエンチング(焼入れ) | 耐熱性の向上 | 高温で焼入れを行い、温度に強い硬化した表面を作る。 |

ステンレスSUS表面処理の種類

ステンレスSUSの表面処理方法には、物理的、化学的、電気化学的、そしてコーティングやクラッディングが含まれます。これらは、性能向上を目的に使われ、各方法は異なる特徴を持っています。物理的表面処理

物理的表面処理は、機械的な方法で表面の質感や滑らかさを改善します。| 処理方法 | 目的 | 内容 |

|---|---|---|

| 研磨 | 表面の光沢や滑らかさを向上 | 機械的な摩擦を用いて表面を滑らかにし、仕上げを施します。 |

| ショットブラスト | 表面の清浄化と均一化 | 微細な粒子を高圧で吹き付け、表面を均一にします。 |

| サンドブラスト | 表面の粗さ調整と不純物の除去 | 高圧で砂を吹き付け、表面を粗くして接着性や塗装の密着性を向上させます。 |

化学的表面処理

化学的表面処理は、化学反応を利用して耐食性や外観を改善する方法です。| 処理方法 | 目的 | 内容 |

|---|---|---|

| 酸洗処理 | 腐食防止と表面の清浄化 | 強酸を使用して製造過程での不純物や酸化物を除去し、耐食性を向上させます。 |

| パッシベーション | 耐食性の向上 | 酸洗後に酸化皮膜を形成し、耐食性を高める処理です。 |

| 酸化処理 | 耐食性の向上および美観の向上 | 酸化物層を作り、表面の耐食性や美観を向上させる方法です。 |

電気化学的表面処理

電気化学的表面処理は、電流を使用して化学反応を促進し、表面特性を改善します。| 処理方法 | 目的 | 内容 |

|---|---|---|

| 電解研磨 | 美観と耐食性の向上 | 電気的に研磨を行い、表面を滑らかにし、光沢を与えて腐食抵抗力を高めます。 |

| 陽極酸化処理 | 耐食性の向上および装飾的効果 | 酸化膜を形成し、アルミニウムの耐食性と美観を向上させます。 |

コーティングとクラッディング

コーティングやクラッディングは、ステンレス鋼の表面に他の金属や材料を添加し、特性を向上させる方法です。| 処理方法 | 目的 | 内容 |

|---|---|---|

| コーティング | 表面特性の向上 | 他の金属やポリマー層を表面にコーティングし、機能性を向上させます。 |

| クラッディング | 耐摩耗性・耐腐食性の向上 | ステンレス鋼の表面に他の金属を圧延や溶接で覆い、耐性を向上させます。 |

ステンレスSUS表面処理のメリットとデメリット

ステンレスSUSの表面処理には多くの方法があり、それぞれにメリットとデメリットがあります。以下に、主要な表面処理方法について説明します。研磨処理のメリットとデメリット

| メリット | デメリット |

|---|---|

| – 美観が良く、光沢が出る | – 高いコストがかかる |

| – 表面が滑らかで、汚れがつきにくい | – 大規模な処理が難しい |

| – 耐腐食性が向上し、清掃が容易 | – 磨き過ぎで厚みが減少する可能性がある |

ブラスト処理のメリットとデメリット

| メリット | デメリット |

|---|---|

| – 表面が均一になり、後の処理がしやすくなる | – 美観が損なわれることがある |

| – 強度が向上し、耐食性が高まる | – 表面が粗くなり、滑らかさが失われる |

| – 安価で簡単に実施できる | – 高温や高湿度環境では効果が薄れることがある |

ショットピーニングのメリットとデメリット

| メリット | デメリット |

|---|---|

| – 材料に圧縮応力を与え、耐疲労性が向上 | – 表面が粗くなる |

| – 表面硬度が増し、耐摩耗性が向上 | – 処理後の表面が不均一になる可能性がある |

| – 価格が比較的安価で大規模処理に向いている | – 必要以上にピーニングすると表面が変質する可能性がある |

酸洗処理のメリットとデメリット

| メリット | デメリット |

|---|---|

| – 不純物や酸化物を効率よく除去できる | – 酸性が強く、取り扱いに注意が必要 |

| – 表面の耐食性が向上する | – 処理後に表面が艶消しになることがある |

| – 高い洗浄力があり、製品の品質が保たれる | – 環境に影響を与える可能性がある |

電解研磨処理のメリットとデメリット

| メリット | デメリット |

|---|---|

| – 高い光沢と滑らかさを得られ、耐食性が向上 | – 高額なコストがかかる |

| – 硬度と耐摩耗性が改善される | – 大規模な処理には時間がかかる |

| – 汚れが付きにくく、表面が非常に清潔になる | – 処理条件によっては品質にばらつきが生じることがある |

アノダイジングのメリットとデメリット

| メリット | デメリット |

|---|---|

| – 高い耐腐食性と美しい外観を得られる | – 硬度は高くならない |

| – 色調が豊富で装飾的な効果が得られる | – 強い酸性環境で使用すると効果が低下する場合がある |

| – 表面が非常に堅牢になり、耐久性が向上 | – 色合いの均一性に問題が生じることがある |

クロメート処理のメリットとデメリット

| メリット | デメリット |

|---|---|

| – 表面の耐食性が高く、耐久性が向上する | – 環境に有害な化学物質を使用する場合が多い |

| – 美観の向上や防錆効果が得られる | – 表面の光沢感が劣化しやすい |

| – コストが安価で、広く利用されている | – 外的衝撃に弱くなる場合がある |

塗装のメリットとデメリット

| メリット | デメリット |

|---|---|

| – カスタマイズ可能で色や仕上がりが選べる | – 耐久性が低い場合があり、摩耗しやすい |

| – 防錆効果が高い | – 塗装後に剥がれやすくなることがある |

| – 簡単に処理でき、低コストで済む | – 処理中に発生する有害物質や臭いが問題になることがある |

めっき処理のメリットとデメリット

| メリット | デメリット |

|---|---|

| – 耐食性や耐摩耗性を高める | – コストが高く、大規模な処理には不向き |

| – 美観が向上し、装飾的効果が得られる | – めっき層が薄いとすぐに腐食する場合がある |

| – 他の金属との接着性が良好 | – 処理後の表面が不均一になることがある |

PVD/CVDコーティングのメリットとデメリット

| メリット | デメリット |

|---|---|

| – 高い耐摩耗性、耐食性を持ち、硬度が増す | – 高いコストがかかり、大規模処理には不向き |

| – 環境に優しく、ほぼ無害な材料を使用する | – 層の厚みが薄く、衝撃に弱くなることがある |

| – 精密なコーティングが可能で、薄い膜を作成できる | – 基材との接着性が低くなる場合がある |

まとめ

ステンレス製品の表面処理にはさまざまな種類があります。それぞれの方法には異なるメリットがあります。例えば、酸洗浄は表面の酸化皮膜を取り除き、清浄な表面を得ることができます。また、電気化学研磨は均一な艶やかな表面を得ることができ、耐食性を高めることができます。さらに、めっき処理は外観を美しく見せるだけでなく、耐食性を向上させる効果があります。これらの方法を駆使することで、ステンレス製品の耐久性と美しさを高めることができます。SUS材の表面処理テクニック:無電解ニッケルめっきで品質を高める方法

SUS材への無電解ニッケルめっき概要

無電解ニッケルめっきの基礎知識

無電解ニッケルめっきは、SUS材料の表面を加工する際に使用される重要な技術です。この技術を使うことで、SUS材料の品質を向上させることが可能となります。無電解ニッケルめっきは、電気を使わずに化学的な反応を利用して表面にニッケルを付着させる方法です。 この技術の利点は、均一な厚さでニッケルが付着し、耐摩耗性や耐蝕性が向上することです。具体的な例として、自動車部品や機械部品などのSUS材料を無電解ニッケルめっきすることで、耐久性や外観の向上が図られています。 これにより、製品の寿命を延ばすだけでなく、美しい外観を保つことも可能となります。無電解ニッケルめっきは、SUS材料を活用した製品の品質向上に貢献する重要な技術と言えます。SUS材とは:特性と用途

SUS材は、ステンレス鋼(Stainless Steel)の略で、錆びにくい特性を持つ合金鋼です。SUSは日本で一般的に使用されるステンレス鋼の種類を示す記号で、英語表記では「Stainless Steel」を意味します。SUS材は、耐食性、耐熱性、強度に優れており、さまざまな産業で広く使用されています。ここでは、SUS材の特性と代表的な用途について解説します。SUS材の特性

| 特性 | 説明 |

|---|---|

| 耐食性 | 酸化被膜(パッシベーション層)によって、湿気や化学物質に強い。腐食環境での使用に最適。 |

| 耐熱性 | 高温でも強度と硬度を維持できる。特にオーステナイト系は高温でも安定している。 |

| 強度 | 摩耗や衝撃に強い。機械的強度が求められる用途に適している。 |

| 加工性 | 冷間加工がしやすいが、硬いため、加工には特別な工具や技術が必要。 |

| 美観 | 光沢があり、美しい外観を保つため、装飾的な用途や衛生管理が重要な分野で重視される。 |

無電解ニッケルめっきのメリット

無電解ニッケルめっきは、表面処理技術の中でも品質を高める重要な方法です。この方法には数多くのメリットがあります。まず第一に、無電解ニッケルめっきは均一な厚さで被覆されるため、耐腐食性や耐摩耗性が向上します。さらに、表面仕上げの美しさや光沢を保つことができます。例えば、自動車部品や電子機器などの高品質な製品に適しています。 また、無電解ニッケルめっきは環境にも優しい方法として注目されています。有害物質の排出量が少ないため、環境への負荷が軽減されるという利点があります。このような特性から、さまざまな産業分野で幅広く利用されています。 したがって、無電解ニッケルめっきは品質向上だけでなく、環境への配慮においても優れた表面処理技術と言えます。その利点を生かして、さまざまな製品に使用されています。無電解ニッケルめっきの剥離原因と対策

無電解ニッケルめっきの剥離原因と対策

無電解ニッケルめっきは、金属表面に耐摩耗性、耐食性を提供するために広く使用されていますが、めっきの剥離が発生することがあります。剥離は製品の品質低下を招くため、原因とその対策を理解しておくことが重要です。無電解ニッケルめっきの剥離原因

| 原因 | 詳細 |

|---|---|

| 基材との密着不良 | めっきが基材表面にうまく付着しない場合、外部衝撃や熱などで剥がれることがあります。接着力の低さが原因。 |

| 不適切な表面処理 | 基材表面に油分や汚れが残っていると、めっき層が不均一になり、密着性が低下し剥離を引き起こします。 |

| めっき液の不純物 | めっき液中に不純物が混入すると、めっき層の品質が低下し、剥離が発生する可能性があります。 |

| 熱膨張差 | 基材とニッケルめっきの熱膨張係数に差があると、温度変化によって剥離が生じることがあります。 |

| 過剰なめっき厚さ | めっきが過剰に厚くなると、内部応力が高まり、剥離が発生しやすくなります。 |

| 化学的腐食 | 酸性環境や塩水などでの使用中に、めっき層が腐食し剥離することがあります。 |

| 不適切なめっき条件 | 無電解めっき液の温度、pH、添加剤濃度などが適切でないと、めっき層が不安定になり剥離を引き起こします。 |

剥離を防止するための対策

| 対策 | 詳細 |

|---|---|

| 適切な表面前処理 | 基材表面を清掃し、油分や汚れを完全に取り除くことが重要です。酸洗いや研磨などの処理を行います。 |

| めっき液の管理 | めっき液の温度、pH、濃度を定期的にチェックし、適切な範囲に維持することが必要です。 |

| 密着性の向上 | めっき前に基材とめっきの相性を確認し、必要に応じて下地処理やプライマーの使用を検討します。 |

| 適切なめっき厚さ | めっきの厚さは過剰にならないように管理し、基材に合った適切な厚さを選定します。 |

| 熱処理の最適化 | 基材とめっきの熱膨張係数を考慮した熱処理を行い、熱応力による剥離を防ぎます。 |

| 腐食環境の回避 | 酸性や塩水など腐食性の強い環境で使用する際には、適切な防食対策を施すことが必要です。 |

| めっき後の適切な保管 | めっき後の製品は湿気や高温を避け、保管環境を適切に管理することが剥離防止に寄与します。 |

剥離を起こす主な原因

無電解ニッケルめっきの剥離は、さまざまな要因によって引き起こされます。これらの原因を理解することで、予防策を講じ、めっきの品質を維持できます。主な原因

| 原因 | 詳細 |

|---|---|

| 基材との密着不良 | めっきが基材表面にうまく付着しないこと。表面に汚れや油分が残っている、または表面粗さが不足している場合、接着力が低下し剥離を引き起こします。 |

| 不適切な表面処理 | 基材表面の油分、汚れ、酸化物などが取り除かれていないと、めっき層との密着性が悪くなり、剥離が生じます。 |

| めっき液の不純物 | めっき液中に不純物が混入していると、めっき層が均一にならず、層間剥離が発生することがあります。 |

| 過剰なめっき厚さ | めっきが厚すぎると、内部応力が大きくなり、外部からの衝撃や温度変化で剥離しやすくなります。 |

| 熱膨張差 | 基材と無電解ニッケルの熱膨張係数の差が大きい場合、温度変化によりめっき層が剥がれることがあります。 |

| 化学的腐食 | 酸性環境や塩水など、腐食性の強い環境で使用すると、めっき層が腐食し剥離を引き起こすことがあります。 |

| 不適切なめっき条件 | めっき液の温度、pH、添加剤濃度が不適切である場合、めっき層が不安定になり、剥離が起こることがあります。 |

| 外的衝撃や機械的負荷 | めっきされた部品が使用中に過剰な機械的負荷を受けると、めっき層が剥がれることがあります。 |

| 加工後の不適切な取り扱い | めっき後に適切な乾燥や温度管理が行われないと、めっき層が薄くなったり、膨張と収縮によって剥離が生じる場合があります。 |

剥離防止のための処理方法

無電解ニッケルめっきの剥離を防止するためには、めっき工程や基材処理、使用環境に対して適切な対策を講じることが重要です。以下に、剥離を防ぐための効果的な処理方法を紹介します。基材表面の適切な前処理

| 処理方法 | 詳細 |

|---|---|

| 表面洗浄 | 基材表面の油分、汚れ、酸化物を取り除くために、アルカリ洗浄や酸洗浄を行います。これにより、めっき層が基材にしっかりと接着します。 |

| エッチング | 表面を微細に荒らすことによって、めっき層の密着性を向上させます。酸性エッチングや化学エッチングがよく使われます。 |

| サンドブラスト処理 | 表面を機械的に粗くすることで、めっきの密着性を向上させます。特にアルミニウムなどの非鉄金属に効果的です。 |

めっき工程の管理

| 処理方法 | 詳細 |

|---|---|

| めっき液の調整 | めっき液のpH値や温度を適切に保つことで、均一なめっき層を形成できます。また、不純物を除去するためにフィルターを使用し、液の品質を保ちます。 |

| めっき厚さの管理 | めっきの厚さを適切に設定することで、内部応力を低減し、剥離を防止します。過剰な厚さを避け、均一なめっき層を確保します。 |

| 添加剤の使用 | めっき液に適切な添加剤を加えることで、めっきの均一性や強度を向上させ、剥離を防ぎます。 |

熱処理と乾燥処理

| 処理方法 | 詳細 |

|---|---|

| 適切な熱処理 | めっき後に適切な温度で熱処理を行うことで、めっき層の強度と密着性を高めます。特に、オーブンでの焼成を行うことにより、硬化と密着性の向上が図れます。 |

| 乾燥処理 | めっき後、湿気や水分をしっかりと取り除くために、乾燥処理を行います。乾燥温度や時間を調整し、残留水分による膨張や剥離を防ぎます。 |

使用環境の管理

| 処理方法 | 詳細 |

|---|---|

| 腐食環境の回避 | 無電解ニッケルめっきは腐食に強いですが、過酷な環境下では腐食を引き起こす可能性があります。適切な防食対策を講じることで、剥離を防ぎます。 |

| 機械的負荷の軽減 | 使用中に過度の機械的負荷をかけないように設計し、めっき層への衝撃を軽減します。衝撃や振動が大きい環境では、強度の高いめっきが必要です。 |

ステンレスへの無電解ニッケルめっき加工時の注意点

表面清浄度の確保

SUS材を使用する際、表面の清浄度を確保することは重要です。無電解ニッケルめっきは、その品質を向上させるための効果的な方法です。この処理技術は、表面に均一なニッケルめっきを施すことで、耐腐食性や耐摩耗性を向上させることができます。例えば、機械部品や自動車部品など、耐久性が求められる製品において、無電解ニッケルめっきは信頼性と品質を高める一助となります。表面清浄度を確保することで、製品の寿命を延ばし、性能を向上させることができます。無電解ニッケルめっきは、高品質な仕上がりを実現するための有力な技術として広く活用されています。SUS材の表面処理テクニック:無電解ニッケルめっきで品質を高める方法

無電解ニッケルめっきは、SUS(ステンレス鋼)の表面処理技術の中でも重要な方法の一つです。この技術を使用することで、SUS材の表面を保護し、耐食性や耐摩耗性を向上させることが可能です。無電解ニッケルめっきは、電気を使わずに化学的な方法で行われるため、均一な厚さのめっき層を形成することができます。 この方法の利点は、品質の向上だけでなく、環境への配慮も含まれます。例えば、自動車部品や建築材料など幅広い産業で使用されており、高い品質と耐久性が求められる製品に適しています。無電解ニッケルめっきは、SUS材の表面を強化し、製品の寿命を延ばす重要な役割を果たしています。加工環境の管理

SUS材の表面処理テクニックは、製品の品質向上に不可欠です。無電解ニッケルめっきは、その中でも重要な方法の一つです。この表面処理技術は、SUS材料に均一で耐久性の高いニッケルめっきを施すことで、耐食性や耐摩耗性を向上させます。例えば、自動車部品や建築資材など幅広い分野で利用されています。 この技術の利点は、皮膜の均一性や密着性が高く、美観性も保たれることです。さらに、無電解ニッケルめっきは環境に優しい方法であり、有害な化学物質を使用しないため、環境への負荷が少ないという点も重要です。高品質な表面処理を実現するために、工程管理や適切な設備投資が欠かせません。これにより、製品の寿命を延ばし、顧客満足度を高めることが可能となります。めっき加工による材料コストダウン

無電解ニッケルめっきの経済性

SUS材の表面処理テクニックである無電解ニッケルめっきは、品質を向上させる経済的な方法として注目されています。無電解ニッケルめっきは、電解めっきに比べてコストが低く、省エネ効果が高いことが特徴です。例えば、金属部品の表面に均一で耐食性の高いニッケル皮膜を形成することができます。これにより、部品の耐久性や外観を向上させることが可能となります。さらに、無電解ニッケルめっきは均一な皮膜厚を実現しやすく、高い耐摩耗性や化学的安定性を提供します。そのため、工業製品や自動車部品など幅広い分野で利用されています。無電解ニッケルめっきは経済的で高品質な表面処理法として、産業界で重要な技術と位置付けられています。長期的なコストパフォーマンスの向上

めっき加工は、材料の性能を向上させるとともに、長期的なコストパフォーマンスの向上にも寄与する方法です。特に、耐久性や耐腐食性が求められる用途において、めっきは非常に効果的な手段となります。以下では、めっき加工によるコストダウンとその長期的なメリットについて詳しく解説します。| メリット | 詳細 |

|---|---|

| 材料の延命 | めっき加工により、元の材料が長期間使用できるようになります。これにより、部品の交換頻度が減少し、コスト削減が実現します。 |

| 耐腐食性の向上 | めっきにより、材料の表面が保護され、腐食や錆による劣化を防げます。これにより、メンテナンスコストの削減が期待できます。 |

| 摩耗耐性の向上 | めっき加工を施すことで、材料の摩耗に対する耐性が向上し、使用寿命が延びるため、交換コストを削減できます。 |

| 強度の向上 | めっきによって材料の表面強度が増すため、破損やひび割れのリスクが減少します。これにより、長期間安定した性能が維持でき、コスト削減につながります。 |

| 原材料のコスト削減 | 高価な素材にめっきを施すことで、比較的安価な基材を使用しながら、高性能を維持することができます。これにより、原材料コストが削減され、全体のコストパフォーマンスが向上します。 |

長期的なコストパフォーマンスの向上

| 要因 | 詳細 |

|---|---|

| メンテナンスコストの削減 | めっき加工により、部品の耐久性や耐食性が向上し、定期的なメンテナンスや交換の頻度が減少します。これにより、長期的な運用コストを削減することができます。 |

| エネルギー消費の削減 | めっき加工により、使用する材料の寿命が延び、交換頻度が低減するため、新たな材料を準備するためのエネルギー消費も減少します。 |

| 品質の安定 | めっきによって材料の品質が均一に保たれ、製品の故障や不良が減少します。これにより、品質管理のコストや不良品の発生を防ぐことができます。 |

| トータルコストの低減 | めっき加工は初期コストが発生しますが、長期的には部品の耐久性、品質、メンテナンスコストの低減により、トータルコストが大幅に低減することができます。 |

表面処理の比較:梨地処理と無電解ニッケルめっき

梨地処理の概要と特徴

SUS材の梨地処理テクニックは、無電解ニッケルめっきを使い品質を向上させる方法です。このテクニックは、表面に微細な凹凸をつくり、美しい光沢や耐久性を実現します。無電解ニッケルめっきは、電解を使わずに金属を被覆するため、均一な膜厚や優れた耐食性が特長です。たとえば、自動車部品や建築資材など幅広い分野で利用されています。この方法は、耐久性や外観の向上を求める産業において重要な役割を果たしています。無電解ニッケルめっきは、SUS材などの金属表面を保護し、製品の品質を高めるための効果的な技術として注目されています。つや消し黒色無電解ニッケルめっきの特徴

SUS材の表面処理テクニックであるつや消し黒色無電解ニッケルめっきは、品質を高める優れた方法です。この特殊なめっき技術は、表面を均一で耐久性の高い仕上がりに仕上げることができます。無電解ニッケルめっきは、電気を使わずに行われるため、環境にも優しいという利点があります。 この技術は、耐摩耗性や耐腐食性を向上させ、製品の寿命を延ばすことができます。さらに、つや消し黒色はその高級感から、高級製品やデザイン製品に広く利用されています。このめっき技術を活用することで、製品の価値を向上させ、市場競争力を強化することができます。つや消し黒色無電解ニッケルめっきは、製品の外観だけでなく、品質と耐久性を向上させる頼れる選択肢となります。ステンレスへの無電解ニッケルめっきの耐久性

耐久性評価の基準

SUS材の表面処理テクニックには、無電解ニッケルめっきが品質向上に効果的です。無電解ニッケルめっきは、SUS材料の表面に厚いニッケル皮膜を形成し、耐摩耗性や耐蝕性を向上させます。この技術は、工業製品や自動車部品などの製造業界で広く使用されています。例えば、自動車の排気管や機械部品に応用され、長期間の使用にも耐える耐久性を提供します。 無電解ニッケルめっきは、高い表面平滑性と均一な皮膜厚を実現し、品質の安定性を確保します。これにより、SUS材料の耐久性に優れた表面処理を施すことができます。工業製品の寿命を延ばし、品質を向上させる無電解ニッケルめっきは、SUS材の表面処理において重要な技術となっています。耐腐食性の向上

SUS材の表面処理テクニックで品質を高める方法として、無電解ニッケルめっきが注目されています。この方法は、SUS材の耐腐食性を向上させる効果があります。無電解ニッケルめっきは、電解めっきと比べて均一な厚みを得ることができるため、品質の向上につながります。さらに、この技術は環境にやさしいことでも知られており、製品の耐久性を高めることができます。 具体例として、自動車部品や家電製品など、さまざまな産業で無電解ニッケルめっきが活用されています。耐久性の要求が高い製品において、SUS材の表面処理には欠かせない技術と言えます。このように、無電解ニッケルめっきは品質向上に貢献し、幅広い産業で利用されています。長期使用における性能維持

SUS材の表面処理テクニックにおいて、無電解ニッケルめっきは品質を高める重要な方法です。このテクニックを使用することによって、SUS材の耐蝕性や耐摩耗性が向上し、長期間使用しても性能が維持されます。無電解ニッケルめっきは表面に均一なコーティングを形成し、美しい仕上がりを提供します。そのため、機械部品や装飾品など様々な用途に幅広く活用されています。 さらに、無電解ニッケルめっきは環境にも優しい方法であり、有害な物質を排出することなく製品の製造が可能です。この持続可能な表面処理技術は、今後の産業界においてますます重要となるでしょう。品質の向上と環境への配慮を両立させる無電解ニッケルめっきは、今日の製造業において欠かせない要素となっています。【プロが教える】SUSメッキの基本!耐食性を高めるポイントとは

SUSメッキの概要と基本知識

SUSメッキとは

SUSメッキとは、ステンレス鋼にクロムやニッケルなどの金属をめっきすることを指します。このめっきにより、ステンレス鋼の表面は光沢があり、耐蝕性や耐摩耗性が向上します。耐食性を高めるポイントは、まずは適切なめっき層の厚さを保つことです。適切な厚さが保たれないと、耐久性が低下してしまいます。また、めっき面の加工やクリーニングも重要です。表面の処理が不十分だと、耐食性が低下する可能性があります。例えば、海水や化学薬品などに触れる環境で使用される製品は、特に耐食性の向上が求められます。SUSメッキは、長期間使用する製品や外部環境にさらされる製品において、耐久性を高めるための有効な方法と言えます。メッキの種類と特徴

ステンレス用メッキの概要

ステンレスはそのままでも耐食性が高い金属ですが、特定の用途に応じてさらなる耐久性や装飾性、機能性を付与するためにメッキ処理が施されることがあります。以下に、ステンレスに一般的に使用されるメッキの種類とその特徴をまとめます。| メッキの種類 | 特徴 | 主な用途 |

|---|---|---|

| クロムメッキ | 高い耐食性と硬度を持ち、光沢のある仕上がり。装飾用や耐摩耗性が求められる部品に適する。 | 自動車部品、工具、装飾品 |

| ニッケルメッキ | 耐腐食性に優れ、滑らかな仕上がり。下地としても使用されることが多い。 | 電気部品、装飾品、機械部品 |

| 亜鉛メッキ | ステンレスに直接メッキするのは難しいが、耐食性を高めるための亜鉛コーティングで使用。 | 工業用部品、防錆用途 |

| 銅メッキ | 優れた導電性と熱伝導性を持ち、ステンレス上の下地メッキとして使用されることが多い。 | 電子部品、装飾品、複合メッキ工程の一部 |

| 金メッキ | 高い導電性と化学的安定性を持ち、腐食や変色がほぼない。高級感のある仕上がり。 | 電子機器、接点部品、装飾品 |

| 銀メッキ | 優れた導電性を持ち、接触抵抗を低くするために使用される。酸化の防止が必要な場合に注意が必要。 | 電子機器、接点部品 |

| 錫(スズ)メッキ | 優れたハンダ付け性と耐腐食性を持ち、食品業界や電気機器でよく使用される。 | 食品機器部品、配線コネクタ |

| パラジウムメッキ | 耐摩耗性が高く、腐食に強い。金や銀よりコストが抑えられるため、電子部品で使用されることが多い。 | コネクタ、電子機器、センサー部品 |

| 黒クロムメッキ | 黒い光沢のある仕上がりで装飾性が高い。耐食性にも優れ、屋外使用に適する。 | カメラ部品、自動車部品、時計 |

| ダイヤモンドライクカーボン(DLC) | 非常に硬く、耐摩耗性・耐薬品性が高い。滑り性が求められる部品に使用。 | 工業部品、医療機器、機械の摺動部品 |

用途に応じたメッキ選択のポイント

- 耐食性を高める場合

- クロムメッキやニッケルメッキが適しています。特に海洋環境や化学プラントで使用される場合、耐食性の向上が期待できます。

- 電気的特性を必要とする場合

- 金メッキや銀メッキ、銅メッキが選ばれます。これらは電子機器や接点部品で使用され、高い導電性を持つため信頼性が向上します。

- 装飾性を重視する場合

- 黒クロムメッキや金メッキが美しい仕上がりを提供します。特に高級感のある製品やデザイン性が重要な用途に最適です。

- 摩耗や滑り性を考慮する場合

- ダイヤモンドライクカーボン(DLC)メッキは高い耐摩耗性と潤滑性を提供します。摺動部品や工業機械での使用に適しています。

- 食品や医療分野での使用

- 錫(スズ)メッキやパラジウムメッキが選ばれることが多いです。これらは安全性が高く、食品や医療用途に適しています。

ステンレス材へのメッキの必要性

ステンレス材へのメッキは、耐食性を高めるために重要です。ステンレスは錆びにくい特性を持っていますが、外部からの影響を受けやすい部分もあります。そのため、SUSメッキが必要となります。 例えば、海水や化学物質など、環境要因によってステンレスが錆びることがあります。しかし、SUSメッキを施すことで、耐食性が向上し、長期間美しい状態を保つことができます。 特に建築や食品業界では、SUSメッキが重要視されています。外部環境や食品の取り扱いによる腐食を防ぐことで、衛生面や耐久性が向上します。 したがって、ステンレス材へのSUSメッキは耐久性を高める重要な工程であり、品質を保つために欠かせない要素と言えます。ステンレス上にメッキを施す方法

ステンレス材へのメッキ加工の手順

ステンレスへのメッキ加工の概要

ステンレス材にメッキを施す場合、ステンレス特有の表面特性(不動態皮膜)を考慮した特別な工程が必要です。以下に一般的なメッキ加工の手順を示します。| 工程 | 詳細説明 | 目的 |

|---|---|---|

| 1. 表面洗浄 | 油分や汚れをアルカリ洗浄剤や超音波洗浄で除去。 | 表面の汚染物質を取り除き、密着性を高める |

| 2. 酸洗処理 | ステンレス表面の不動態皮膜を硫酸や塩酸などで除去。 | 不動態皮膜を取り除き、下地を作る |

| 3. 活性化処理 | 酸化膜を防ぐために、フッ化物や塩化物を含む溶液で表面を活性化。 | メッキの密着性を向上させる |

| 4. 下地メッキ | 銅メッキやニッケルメッキを施し、最終メッキ層の密着性を確保。 | メッキの密着性を高める |

| 5. 主メッキ処理 | クロム、ニッケル、金、銀など、目的に応じたメッキを施す。 | 必要な特性(耐食性、装飾性など)を付与する |

| 6. 仕上げ処理 | 表面の余分な化学薬品を除去し、乾燥または防錆処理を行う。 | 安定した表面を作り、品質を向上させる |

| 7. 検査 | メッキ厚み、外観、密着性などを測定し、品質を確認。 | 製品の均一性と信頼性を確保する |

各工程の詳細

- 表面洗浄

- ステンレス材は製造工程で油分や異物が付着していることが多いため、アルカリ洗浄剤や超音波洗浄を用いて表面を清潔にします。

- 酸洗処理

- ステンレス特有の不動態皮膜(酸化膜)はメッキの密着性を妨げます。硫酸や塩酸を使用してこれを除去しますが、過剰な処理は母材にダメージを与えるため注意が必要です。

- 活性化処理

- 酸洗後に再び酸化膜が形成されないよう、表面を活性化させます。この処理で、メッキの下地として適切な状態を作ります。

- 下地メッキ

- ステンレス表面に直接メッキを施すのは難しいため、銅やニッケルの薄い層を施し、主メッキ層の密着性を高めます。

- 主メッキ処理

- 製品の用途に応じて、クロムメッキ(耐摩耗性)、金メッキ(高導電性)、銀メッキ(反射性)などを選択します。

- 仕上げ処理

- 余分な化学薬品を除去し、乾燥させます。また、防錆剤を使用して表面の腐食を防ぎます。

- 検査

- メッキの厚みや均一性、密着性を検査し、外観の異常がないか確認します。

注意点

- 安全管理

- 酸洗や活性化処理に使用する薬品は腐食性が高いため、適切な保護具を使用し、安全基準を守る必要があります。

- 環境対策

- 廃液処理を適切に行い、環境に配慮することが重要です。

- 品質管理

- メッキの密着性や均一性を確保するため、各工程での管理を徹底します。

メッキ加工時の注意点

SUSメッキは耐食性を高めるうえで重要ですが、メッキ加工時には注意点があります。まず、作業環境を清潔に保つことが必要です。作業場所が清浄であれば、メッキの品質も向上します。次に、適切なメッキ液の使用が重要です。メッキ液の質が悪いと、耐食性が低下します。さらに、メッキを行う前に、素材の表面処理をしっかり行うことも大切です。表面処理が不適切だと、メッキ層が剥がれやすくなります。これらのポイントを押さえることで、SUSメッキの耐食性を高めることができます。メッキ作業を行う際には、作業環境からメッキ液の選定まで、細かな点に注意を払うことが大切です。メッキ加工による耐食性の向上

耐食性を高めるメッキの種類

SUSメッキは、金属の表面にステンレス鋼を被せるプロセスであり、耐食性を向上させる。このメッキの種類には、クロムメッキ、ニッケルメッキ、そしてシンナー合金メッキがある。クロムメッキは一般的で、輝きや耐摩耗性に優れている。ニッケルメッキは腐食防止に効果的であり、高い導電性も持っている。一方、シンナー合金メッキは高い耐食性を持ち、耐摩耗性も高い。これらのメッキを適切に施すことで、金属部品や装置の寿命を延ばすことができる。耐久性や外観を重視する場合には、適切なメッキ方法を選択することが重要である。これらの要素を考慮し、耐食性を高めるメッキの種類を選ぶことが大切である。SUSメッキの耐食性に関する研究事例

SUSメッキは、耐食性を高めるために重要な役割を果たします。研究によると、SUSメッキを施すことで金属表面の耐食性が向上し、長期間にわたって効果を発揮します。 一つの理由は、SUSメッキによって金属の酸化や腐食から保護されることです。例えば、自動車の部品や建設資材など、外部環境からの影響を受けやすい製品にSUSメッキを施すことで、耐久性が向上し、製品寿命が延びるという利点があります。 研究は、SUSメッキが製品の信頼性を高め、メンテナンスコストを削減することが示されています。これにより、製品の品質向上とコスト削減につながり、幅広い産業分野での活用が期待されています。SUSメッキは、耐食性向上の重要な要素であり、今後の研究と技術開発が更なる進展をもたらすことが期待されます。鋼材の種類とメッキの関係

鋼材の種類とメッキの関係

鋼材とメッキの概要

鋼材の種類に応じて、使用されるメッキの種類や特性が異なります。以下に、代表的な鋼材(SS材、SUS材、高耐食めっき鋼板)について説明します。| 鋼材の種類 | 特徴 | 適用される主なメッキ | 用途 |

|---|---|---|---|

| SS材(一般構造用鋼) | 炭素鋼で、強度や加工性に優れるが耐食性が低い。 | 亜鉛メッキ、クロメートメッキ、亜鉛アルミ合金メッキ | 建築資材、機械部品、自動車部品 |

| SUS材(ステンレス鋼) | 耐食性に優れ、不動態皮膜を形成する。加工性も良いが、一部の環境で耐食性が低下する場合がある。 | ニッケルメッキ、金メッキ、クロムメッキ | 厨房機器、医療機器、化学機器、装飾品 |

| 高耐食めっき鋼板 | 表面に耐食性の高いメッキが施された鋼板で、長期的な耐久性が必要な用途に適する。 | アルミ亜鉛合金メッキ(ガルバリウム)、マグネシウム合金メッキ | 屋根材、外装材、家電製品、建築用パネル |

SS材(一般構造用鋼)

- 特徴: 炭素含有量が低く、加工性や溶接性が高い一方で、耐食性は低い。

- 適用されるメッキ:

- 亜鉛メッキ: 鋼材表面を腐食から保護するための最も一般的なメッキ。

- クロメートメッキ: 耐食性を向上させるための亜鉛メッキの後処理。

- 亜鉛アルミ合金メッキ: 通常の亜鉛メッキよりも優れた耐食性を提供。

- 用途例: 建築資材や機械部品に使用され、腐食環境下ではメッキ処理が欠かせない。

SUS材(ステンレス鋼)

- 特徴: 高い耐食性を持ち、クロム含有量により酸化を防ぐ不動態皮膜を形成。

- 適用されるメッキ:

- ニッケルメッキ: 耐摩耗性と美観を向上。

- 金メッキ: 高導電性や化学的安定性が求められる場面で使用。

- クロムメッキ: 装飾性と耐久性の両立が可能。

- 用途例: 食品産業用機器や医療機器に広く用いられ、表面加工でさらなる機能向上を図る。

高耐食めっき鋼板

- 特徴: 鋼板表面に特殊なメッキを施し、腐食に対する耐性を大幅に向上させた素材。

- 適用されるメッキ:

- アルミ亜鉛合金メッキ: ガルバリウム鋼板に代表される、耐食性と熱反射性に優れるメッキ。

- マグネシウム合金メッキ: 更なる耐食性と高い環境適応性を提供。

- 用途例: 屋外での耐久性が求められる建築材や家電製品で広く使用。

鋼材とメッキの関係のまとめ

- メッキの選択基準:

- 鋼材の耐食性や用途に応じて、適切なメッキを選択。

- 環境条件(湿度、塩害など)を考慮。

- 耐食性の向上:

- メッキ処理によって鋼材の寿命を大幅に延ばす。

- 特に屋外用途や化学環境ではメッキの種類が重要。

- 用途別選択:

- SS材はコスト重視、SUS材は耐食性重視、高耐食めっき鋼板は長期耐久性重視で選択。

各鋼材とメッキの相性

鋼材とメッキの組み合わせは、それぞれの特徴や用途によって選択する必要があります。以下に、各鋼材とメッキの相性を整理しました。| 鋼材の種類 | 推奨されるメッキ | 相性の理由 |

|---|---|---|

| SS材(一般構造用鋼) | 亜鉛メッキ、クロメートメッキ、亜鉛アルミ合金メッキ | 耐食性の向上が必要。腐食環境下での使用に適し、コストパフォーマンスが良い。 |

| SUS材(ステンレス鋼) | ニッケルメッキ、クロムメッキ、金メッキ | 既存の高い耐食性に加え、美観向上や特定の化学・電気的特性を追加可能。 |

| 高耐食めっき鋼板 | アルミ亜鉛合金メッキ(ガルバリウム)、マグネシウム合金メッキ | 長期耐久性と厳しい環境条件への適応が可能。特に建築用途や屋外での使用に適している。 |

| 炭素工具鋼(SK材) | クロムメッキ、黒染め | 耐摩耗性や防錆性を向上させる。工具や金型での使用に最適。 |

| 低合金鋼 | 亜鉛メッキ、ニッケルメッキ | 強度と耐食性のバランスを補完。亜鉛メッキはコスト重視、ニッケルメッキは装飾性と耐久性重視の用途に適する。 |

| アルミニウム鋼材 | 無電解ニッケルメッキ、陽極酸化処理 | 耐摩耗性と耐食性の向上に適している。軽量で装飾用途にも対応可能。 |

各鋼材とメッキの組み合わせ詳細

- SS材と亜鉛系メッキ:

- 主に腐食保護を目的として使用される。

- 理由: SS材は耐食性が低いため、亜鉛メッキにより防錆効果を付与する。

- SUS材とニッケルメッキ:

- SUS材自体は耐食性が高いが、装飾性や耐摩耗性の向上が目的。

- 理由: 高級感のある仕上がりと耐久性を両立。

- 高耐食めっき鋼板とアルミ亜鉛合金メッキ:

- 屋外や厳しい環境条件において、長期的な耐久性を保証。

- 理由: アルミ亜鉛合金は塩害に強く、熱反射性にも優れる。

- 炭素工具鋼とクロムメッキ:

- 工具や金型の寿命を延ばすために使用。

- 理由: 高い耐摩耗性と防錆性を実現。

- アルミニウム鋼材と無電解ニッケルメッキ:

- 軽量素材に耐摩耗性を追加。

- 理由: 化学的安定性が向上し、装飾性も確保できる。

鋼材とメッキの選定基準

- 環境条件: 屋内か屋外、塩害地域かどうかを考慮。

- 耐久性: 長期間使用する用途では、耐食性の高いメッキを選択。

- コスト: 用途に応じてバランスを取る。

SUS304メッキ加工の性能変化

メッキ前後のSUS304の性能比較

SUSメッキは、耐食性を高めるために重要な役割を果たしています。SUS304という材料を例に取ってみると、メッキを施す前と後で性能にどのような違いがあるのでしょうか。 まず、SUS304は耐食性に優れたステンレス鋼ですが、メッキを施すことでさらに耐久性が向上します。例えば、海水や化学物質などの影響を受ける環境下でも、メッキを施した部品は劣化しにくくなります。 具体的な例を挙げると、自動車の排気管や建築用の金属部品などはSUS304にメッキ処理を施すことで、長期間にわたって美しい外観を保つことができます。このように、SUSメッキは耐食性を高めるだけでなく、製品の寿命を延ばす効果も期待できるのです。【プロが教える】SUSメッキの基本!耐食性を高めるポイントとは

SUSメッキは、SUS304ステンレスを素材として使用し、耐食性を高めるための加工方法です。このメッキ加工のポイントを理解することで、製品の耐久性や美観を向上させることができます。 まず、SUSメッキの基本は、適切な清掃とメンテナンスです。定期的な清掃を怠らず、汚れや塩分などの異物を取り除くことが重要です。これにより、錆や腐食を防ぎ、長期間美しい状態を維持できます。 具体的なポイントとして、屋外で使用する場合は特にUV光や雨水などの影響を受けやすいため、防錆処理を施すことが重要です。また、食品加工機器などの場合は耐薬品性が求められるため、適切な耐性を持つメッキ加工を選択することが必要です。 以上のポイントを抑えることで、SUSメッキ加工を適切に行い、製品の耐食性を向上させることができます。メッキ加工技術の最新トレンド

現代のメッキ技術の進化

現代のメッキ技術は進化しており、SUSメッキはその中でも耐食性を高めるポイントとして注目されています。SUSメッキはステンレス鋼をベースにしており、耐食性や耐摩耗性に優れています。このため、食品工場や自動車部品など、さまざまな産業で広く利用されています。 SUSメッキの特徴は、塩分や化学薬品などの腐食要因から部品を保護することです。例えば、海水の影響を受ける船舶部品や、化学工場の配管など、SUSメッキは高い耐久性を発揮します。 耐食性を高めるためには、適切なメッキ工程と塗装が重要です。SUSメッキは適正な処理と管理がされて初めて耐久性を発揮します。このように、SUSメッキは耐用年数や品質を保つために欠かせない技術と言えます。メッキ加工の実用例と用途別選択ガイド

実用例に見るメッキの効果

SUSメッキは、金属部品などを錆から守るために広く利用されています。例えば、車の排気管やキッチン用品などに使われていることがあります。このメッキは耐食性を高め、美しい外観を保つことができます。 理由として、SUSメッキは酸化や腐食から金属を保護し、長寿命化を図ることができます。また、金属部品の耐久性を向上させる効果もあります。例えば、海水や外部環境からの影響を受ける自動車部品にSUSメッキを施すことで、耐久性を向上させることができます。 したがって、SUSメッキは金属部品の耐久性や美観を保つために重要な役割を果たしています。金属製品の長寿命化や品質向上に貢献するSUSメッキは、さまざまな産業分野で広く活用されています。各用途に最適なメッキの選び方

SUSメッキは、金属製品を耐食性や美観を向上させるために施される重要な工程です。SUSメッキを行う際に、適切なメッキの種類を選ぶことがポイントです。例えば、外部用途には耐久性が必要なクロメートメッキ、内部用途には美観を重視する亜鉛メッキが適しています。さらに、使用環境や耐久性を考慮し、適切な厚さや処理方法を選定することも重要です。工業製品や建築材料など、様々な用途に応じて最適なメッキを選ぶことで、製品の寿命や品質を向上させることが可能です。つまり、SUSメッキの基本は用途に応じて最適なメッキを選ぶことであり、それによって製品の耐食性や美観を高めることができます。プロが教えるメッキ加工のコツ

メッキの品質を左右する要素

SUSメッキの品質を左右する要素にはいくつかのポイントがあります。まず、耐食性を高めるためには、素材の清潔さが重要です。表面に付着している汚れや油分を完全に取り除くことが必要です。次に、均一なメッキ層を形成するために、表面処理を丁寧に行うことが大切です。このように、品質の良いSUSメッキを実現するためには、素材の清潔さと均一なメッキ層が欠かせません。例えば、自動車部品や建築資材など、様々な製品にSUSメッキが使われています。しっかりとした品質管理が行われている製品は、耐久性や美しさが求められる用途において重要です。そのため、品質を左右する要素を理解し、適切な処理を施すことが重要です。長期的な耐食性を保つためのポイント

SUSメッキは、金属を錆から守り、美しい外観を保つための重要な役割を果たしています。長期的な耐食性を保つためには、適切な手入れやメンテナンスが欠かせません。例えば、定期的に水で洗浄し、塩分や化学物質から清潔に保つことが大切です。さらに、傷や剥がれた部分がある場合は早めに修復することも重要です。これらの対策を怠らず、適切な管理を行うことで、SUSメッキの耐食性を高めることができます。特に、海岸付近などの厳しい環境下では、より注意が必要です。適切な手入れを怠らず、定期的な点検や修復を行うことで、SUSメッキの効果を最大限に引き出すことができます。“SUS焼き入れ技術を徹底解説!長持ちするステンレス製品を作るコツ”

SUS焼き入れ技術の基本

SUSとは何か?

SUSとは、ステンレス鋼(Stainless Steel)の略称であり、その中でも特に耐食性や耐熱性に優れる製品を作るために用いられます。このSUS鋼を長持ちさせるためには、焼き入れという加工工程が欠かせません。焼き入れは、材料を高温で熱処理することで、硬さや耐久性を向上させる方法です。例えば、キッチン用品や自動車部品など、日常生活で使われるさまざまな製品にSUS焼き入れ技術が活用されています。この技術を徹底的に理解し、適切に施すことで、長く使える高品質なステンレス製品を作ることが可能となります。そのため、製品の耐久性や品質を重視する場面では、SUS焼き入れ技術の重要性がますます高まっています。焼き入れとは何か?

焼き入れの概要

| 項目 | 詳細 |

|---|---|

| 定義 | 金属材料を高温に加熱後、急冷することで硬さや強度を向上させる熱処理方法。 |

| 目的 | – 材料の硬度を上げて耐摩耗性を向上させる。 – 応力を分散し、耐久性を向上。 |

| 適用材料 | 主に鋼材(炭素鋼、合金鋼)など。炭素含有量が多いほど効果が大きい。 |

| 使用温度 | 鋼材の場合、通常800~900℃程度。 |

| 冷却方法 | 油、空気、水、または特殊冷却剤を用いて急冷。 |

焼き入れの工程

| 工程 | 詳細 |

|---|---|

| 1. 加熱 | – 加熱炉で金属を一定温度まで加熱。 – 材料に応じた適切な温度を設定(通常800~900℃)。 |

| 2. 保持 | – 温度を一定に保ちながら、材料内部の温度が均一になるように保持。 |

| 3. 急冷 | – 油や水、空気を用いて迅速に冷却。 – 冷却速度を調整することで硬度や応力を制御。 |

焼き入れの効果と特性

| 特性 | 詳細 |

|---|---|

| 硬度の向上 | – 表面だけでなく、内部も硬化させることで高い耐摩耗性を実現。 |

| 耐摩耗性の向上 | – 高摩擦環境でも部品寿命を延ばす。 |

| 耐衝撃性の向上 | – 硬化と合わせて内部構造の強化により衝撃に対する耐性も向上。 |

注意点

- 脆性の増加

- 焼き入れ後は脆くなるため、焼き戻しと併用することが一般的。

- 変形のリスク

- 急冷による内部応力で、部品が歪む可能性がある。

- 冷却剤の選択

- 材料に適した冷却剤を選ばないと硬度が不均一になり、品質に影響。

焼き入れの用途

| 分野 | 具体的な用途 |

|---|---|

| 自動車部品 | ギア、シャフト、カムなど、高耐摩耗性が求められる部品。 |

| 工具 | ドリル、カッター、金型など、精度と硬さが必要な製品。 |

| 建設機械 | クローラ、アームなど、過酷な環境で使用される部品。 |

| 産業機械 | 軸受、ローラーなど、耐久性が重視される部品。 |

ステンレス製品の長持ちを実現する焼き入れの役割

ステンレス製品の長持ちを実現する焼き入れの役割は非常に重要です。焼き入れとは、金属を加熱し特定の温度で保持し、急冷して硬さを付ける熱処理プロセスのことです。このプロセスにより、ステンレス製品は耐久性と強度が向上し、長期間にわたって使い続けることができます。 例えば、包丁などのキッチン用具は日常的に使用されるため、継続的な切れ味や耐久性が求められます。適切に焼き入れされたステンレス製包丁は、切れ味が長持ちし、錆びにくい特徴を持ちます。同様に、自動車のエンジン部品や工業機械なども、適切な焼き入れによって耐久性が向上し、安定した性能を発揮します。 要するに、ステンレス製品が長持ちするためには、適切な焼き入れ技術が欠かせないのです。そのような技術を十分に理解し、応用することで、耐久性に優れたステンレス製品を製造するコツを掴むことが重要です。SUS304の熱処理と硬化

SUS304の特性

基本情報

| 項目 | 詳細 |

|---|---|

| 材質名 | SUS304(ステンレス鋼) |

| 主成分 | クロム(Cr)18%、ニッケル(Ni)8%、炭素(C)0.08%以下 |

| 種類 | オーステナイト系ステンレス鋼 |

| JIS規格番号 | JIS G 4303、G 4313 |

| 耐食性 | 優れた耐食性(錆びにくい) |

物理的特性

| 特性 | 詳細 |

|---|---|

| 比重 | 7.93 g/cm³ |

| 引張強度 | 約 520 ~ 720 MPa |

| 耐熱性 | 高温での耐食性が良好。使用温度範囲は-196℃~870℃程度。 |

| 熱伝導率 | 約 16.2 W/mK |

| 電気抵抗率 | 約 0.72 × 10⁻⁶ Ω・m |

機械的特性

| 特性 | 詳細 |

|---|---|

| 硬度 | ロックウェル硬度 B80 ~ B95 |

| 延性 | 高い延性を持ち、加工性が良好。 |

| 引張強度 | 約 520 ~ 720 MPa |

| 耐摩耗性 | 良好な耐摩耗性を持ち、摩擦に強い。 |

化学的耐性

| 特性 | 詳細 |

|---|---|

| 耐食性 | 優れた耐食性。酸やアルカリにも耐性があり、特に水分環境に強い。 |

| 酸に対する耐性 | 酸(硫酸、塩酸、酢酸など)に強い。 |

| アルカリに対する耐性 | 強アルカリにも耐性を持つ。 |

熱的特性

| 特性 | 詳細 |

|---|---|

| 熱膨張係数 | 約 16.0 × 10⁻⁶ /℃ |

| 熱処理 | 焼入れや焼戻しによる強化ができない(オーステナイト系だから)。 |

| 融点 | 約 1400 ~ 1450℃ |

加工性

| 特性 | 詳細 |

|---|---|

| 加工のしやすさ | 良好。冷間加工、熱間加工ともに容易。 |

| 溶接性 | 優れた溶接性を持ち、アーク溶接やTIG溶接に適している。 |

SUS304の熱処理と硬化について

| 処理方法 | 効果 | 適用性 |

|---|---|---|

| 焼入れ | 硬化は期待できない。オーステナイト系ステンレス鋼は焼入れで硬化しない。 | 不適用 |

| 焼戻し | 硬度の向上は見込めない。オーステナイト系のため焼戻し効果はなし。 | 不適用 |

| 冷間加工 | 引き抜きや圧延により硬度が向上。冷間加工で機械的特性が強化される。 | 適用可能 |

| 固溶体化処理 | 合金元素の均一化により耐食性向上。硬化効果は得られない。 | 適用可能(耐食性向上) |

| 高温での耐性 | 高温下での耐食性に優れ、温度上昇に伴い硬度は低下する可能性あり。 | 高温環境での使用には適しているが、硬度の維持は難しい |

SUS304熱処理の手順と注意点

SUS304熱処理は、ステンレス製品の耐久性を向上させるための重要な工程です。まず、熱処理の手順を解説します。まずは、素材を均一に加熱し、特定の温度に保持します。次に急冷処理を行い、材料の組織を整えます。その後、焼戻し処理を施し、材料の硬さや耐食性を調整します。これにより、SUS304ステンレス製品が長持ちする特性が生まれます。 熱処理の注意点としては、温度や保持時間、冷却速度などの細かな条件設定が重要です。また、専門知識と経験が必要な作業であり、適切な環境下で行うことが不可欠です。SUS304熱処理を正しく行うことで、耐久性の高いステンレス製品を製造するコツをつかむことができます。SUS420J2とは

SUS420J2の特性と用途

SUS420J2は、耐食性と耐摩耗性に優れたステンレス鋼です。刃物や歯科器具、手術用具などに広く使用されています。これは、硬度と切れ味を維持しながら長期間使用するための理想的な素材です。炭素含有量が高いため、焼入れ処理は欠かせません。この焼入れ技術により、材料が適切な硬度と耐食性を持ち、長寿命製品を作ることが可能となります。例えば、包丁は毎日の使用に耐えうる強度を必要とします。SUS420J2の特性は、このような使用に適しており、切れ味を維持し続けることができます。これらの理由から、SUS420J2は包丁などの高品質な製品の製造に広く利用されています。SUS420J2の焼き入れ方法

SUS420J2は、耐久性に優れたステンレス鋼材料です。その長持ちする特性を引き出すためには、適切な焼き入れ技術が欠かせません。SUS420J2の焼き入れ方法を押さえることが重要です。 まず、焼き入れの理由を考えてみましょう。焼き入れは、材料の硬さと耐久性を向上させる過程です。具体的に言えば、素材を高温で加熱し、急冷することによって結晶構造を変化させます。これにより、材料の強度や耐摩耗性が向上するのです。 例えば、ナイフや工具などの切れ味を保つ必要がある製品には、SUS420J2の焼き入れ技術が重要です。適切な焼き入れを行うことで、製品の寿命を延ばし、高品質な製品を生み出すことが可能になります。 したがって、SUS420J2を使用した製品を長持ちさせるためには、適切な焼き入れ技術を理解し、実践することが必要です。これにより、耐久性に優れたステンレス製品を作るコツを掴むことができます。RB-SとRB-Xの違いと特性

焼き入れ技術は、ステンレス製品の耐久性を高める重要な工程です。SUS焼き入れは、材料を高温に加熱して急冷することで、材料の組織を変化させ、硬度や強度を向上させます。この技術を徹底的に理解することで、製品の寿命を延ばすことができます。 例えば、包丁などのキッチン用具は、SUS焼き入れを施すことで切れ味や耐久性が向上します。また、自動車のエンジン部品や航空機の構造部品もSUS焼き入れが施され、高い性能を発揮しています。 このように、SUS焼き入れ技術はさまざまな製品に応用され、長持ちする製品を作るコツとして重要な役割を果たしています。工業製品から日常生活で使うものまで、SUS焼き入れの技術は品質向上に欠かせない要素となっています。サブゼロ硬化型ステンレス鋼の理解

サブゼロ硬化型ステンレス鋼とは

SUS焼き入れ技術は、ステンレス製品を長持ちさせるための重要な工程です。この技術を使うと、ステンレス鋼の表面を硬くすることができ、耐久性や耐久性が向上します。例えば、包丁や工具などの製品は、SUS焼き入れ技術を施すことで、切れ味や耐摩耗性が向上し、長く使えるようになります。このように、SUS焼き入れは製品の品質向上に貢献します。特に日本の製造業では、高品質なステンレス製品を作るために、SUS焼き入れ技術が欠かせません。こうした技術を駆使することで、日本製品の信頼性と耐久性が高まり、世界的な評価を得ています。サブゼロ硬化型ステンレス鋼の開発背景

SUS焼き入れ技術は、ステンレス製品の耐久性を向上させる重要な工程です。この技術には、鋼材を高温で熱処理し、急冷することで強度や耐久性を向上させる効果があります。日本の製造業では、自動車部品やキッチン用品などさまざまな製品にこの技術が応用されています。 SUS焼き入れは、鋼材の微細組織を整えることで、耐食性や耐熱性を高めることができます。例えば、包丁やボルトなど、日常生活で使用される製品は、この焼き入れ技術によって長持ちするようになります。このような製品は、高品質で信頼性があり、日本の技術力を象徴するものと言えます。 したがって、SUS焼き入れ技術は、製品の品質向上と耐久性の向上に不可欠な要素であり、日本製品の競争力を高めるために欠かせない技術と言えるでしょう。サブゼロ硬化型ステンレス鋼の焼き入れプロセス

SUS焼き入れ技術は、ステンレス製品の耐久性を向上させる重要な工程です。このプロセスは、鋼材を高温で加熱し、急冷することで素材の硬度や耐久性を調整します。例えば、包丁や工具などのステンレス製品は、適切な焼き入れによって長持ちすることが可能です。 SUS焼き入れ技術を応用することで、ステンレス鋼は優れた機械的性質を持ち、耐摩耗性や耐食性が向上します。このようにして、製品の寿命が延び、品質が向上するのです。 結論として、SUS焼き入れ技術はステンレス製品の品質を高め、耐久性を向上させる鍵となる重要な工程です。適切な焼き入れ技術を用いることで、長く使える高品質なステンレス製品を作ることができます。オーステナイト系ステンレス鋼の熱処理

オーステナイト系ステンレス鋼の特徴

SUS焼き入れ技術は、ステンレス製品を耐久性向上させる重要な要素です。オーステナイト系ステンレス鋼は、その中でも特に優れた特性を持っています。この鋼はクロム、ニッケルを主成分とするため、耐食性に優れ、錆びにくいという特徴があります。さらに、熱処理によって硬さを調整することができ、SUS焼き入れ技術によって耐久性を向上させることが可能です。 具体的な例として、食品加工業界では、刃物や容器などのステンレス製品が広く使用されています。これらの製品は衛生面や耐久性が重要となるため、オーステナイト系ステンレス鋼の特性が活かされています。SUS焼き入れ技術を適切に施すことで、製品の寿命を延ばし、長く使用することができます。 したがって、SUS焼き入れ技術を理解し、適切に利用することで、ステンレス製品の耐久性を高め、品質を向上させることができます。これにより、製品のメンテナンス頻度が低減し、結果としてコスト削減にもつながります。固溶化熱処理とは

SUS焼き入れ技術は、ステンレス製品を耐久性が高く長持ちさせるために重要な工程です。固溶化熱処理とは、ステンレス鋼を高温で加熱し、急冷することで結晶構造を整える方法です。この過程によってステンレス鋼の硬さや耐食性が向上し、長期間の使用にも耐える製品を作ることができます。 例えば、包丁や調理器具などのキッチン用品は、SUS焼き入れ技術によって耐摩耗性や耐蝕性が向上し、切れ味や品質が長く維持されます。また、自動車部品や建築材料などでもSUS焼き入れ技術が活用され、高い強度や耐久性を実現しています。 要するに、SUS焼き入れ技術はステンレス製品を長持ちさせるための重要な過程であり、その工程をしっかりと行うことで、耐久性や品質に優れた製品を生み出すことができるのです。応力除去焼きなましの方法とメリット

SUS焼き入れ技術は、ステンレス製品を長持ちさせるための重要な工程です。この技術を使うと、製品の表面に硬度と耐摩耗性をもたらし、耐食性を向上させることができます。理由は、高温での加熱と急冷によって、ステンレス鋼の結晶構造を変えることで内部の応力を除去するからです。 具体的な例としては、包丁や工具などの切削具にこの技術が使われています。包丁はより長く切れ味を維持し、工具は耐摩耗性が向上して長期間使えるようになります。このように、SUS焼き入れ技術はさまざまな製品の耐久性を向上させるのに役立ちます。 まとめると、SUS焼き入れ技術は製品の性能を向上させ、長寿命化させる重要な工程であることがわかります。ステンレス製品を長く使用したい方にとって、この技術は欠かせない要素と言えるでしょう。焼き入れ技術によるステンレス製品の品質向上

焼き入れによる耐久性の向上

SUS焼き入れ技術は、ステンレス製品の耐久性を向上させる重要な工程です。何故なら、焼き入れによって素材の硬度や耐久性が向上し、長期間にわたって製品の性能を維持するからです。例えば、包丁や工具などのステンレス製品は、適切な焼き入れ技術を施すことで、切れ味や耐久性が飛躍的に向上します。このように、工業製品から日常生活で使用する製品まで、SUS焼き入れ技術は幅広い分野で重要な役割を果たしています。耐久性を求める製品を製造する際には、焼き入れ技術を徹底的に理解し、適切に施すことが重要です。これによって、長持ちする高品質なステンレス製品を作るコツを掴むことができます。焼き入れによる機能性の向上

| 処理方法 | 効果 | 適用性 |

|---|---|---|

| 焼き入れ | 金属を高温で加熱した後、急冷することで硬度と耐摩耗性が向上。 | 鋼材や工具鋼に適用され、機械的強度や耐久性を高める |

| 焼戻し | 焼き入れ後に再加熱し、硬度を調整。過度の硬化による脆さを防ぐ。 | 焼き入れ後の調整用で、鋼材の靭性を改善するために使用 |

| 効果的な材料選定 | 焼き入れによる硬化が効果的な材料(工具鋼、高炭素鋼など)を選ぶことが重要。 | これらの材料で焼き入れを行うことで、優れた耐摩耗性や耐久性を得る |

焼き入れによるメリット

- 硬度向上: 焼き入れにより金属は硬度が大きく向上し、耐摩耗性や耐久性が向上します。

- 機械的強度の強化: 高強度が求められる部品(ギア、シャフトなど)の製造に適しています。

- 耐摩耗性の向上: 高温で加熱し急冷することにより、摩耗しにくくなり、長期間の使用が可能になります。

焼き入れの適用分野

- 工具類: ドリルやフライスなどの切削工具

- 機械部品: ギア、シャフト、ベアリングなど、高い強度と耐摩耗性が求められる部品

- 自動車や航空機部品: 高速運転時の耐久性が重要な部品

注意点

- 焼き入れによって得られる硬度は高いが、脆性が増す可能性があるため、適切な焼戻し処理が必要です。

- 材料選定が重要で、焼き入れに適した材料を選ばなければ効果が十分に得られません。

長持ちするステンレス製品を作るためのコツ

長持ちするステンレス製品を作るためのコツは、SUS焼き入れ技術にあります。ステンレス製品は耐久性に優れるため、適切な焼き入れ工程を行うことが重要です。焼き入れは、材料を高温で加熱して冷却することで硬度と耐久性を向上させる工程です。この工程を徹底的に行うことで、製品の耐久性や品質を確保することができます。 具体的な例を挙げると、自動車部品やキッチン用品など、日常生活で使われるさまざまなステンレス製品があります。これらの製品が長く使えるのは、適切な焼き入れ技術によって作られているからです。SUS焼き入れ技術をマスターすることで、製品の耐久性が向上し、お客様に満足していただける製品を提供することができます。焼き入れ技術の最新動向と未来

現代の焼き入れ技術の革新

SUS焼き入れ技術は、現代の製品作りにおいて不可欠な要素です。この技術を徹底解説することで、長持ちするステンレス製品を作るコツを紹介します。SUS焼き入れは、ステンレス製品に耐久性と強度を与えるプロセスです。理由は、ステンレス鋼の組織を整えることで、製品の強度や耐久性を向上させるからです。 具体例として、包丁や工業部品などのステンレス製品が挙げられます。これらの製品は、SUS焼き入れ技術によって長期間使われるため、高い品質が求められます。この技術を適切に施すことで、製品の性能が向上し、長持ちすることが可能となります。 まとめると、SUS焼き入れ技術はステンレス製品の耐久性を高める重要な工程であり、製品の品質と性能を向上させることができます。こうした技術を駆使することで、高品質なステンレス製品を製造し、長く利用できることが可能となります。焼き入れ技術のトラブルシューティング

焼き入れ時の一般的な問題点

焼き入れ技術の重要性は、ステンレス製品の耐久性と品質向上に不可欠です。一般的な焼き入れ時の問題点として、温度管理の誤りや冷却速度の遅さが挙げられます。これらが原因で硬度が不均一になり、製品の強度が損なわれる可能性があります。例えば、包丁の刃先部分が柔らかくなると切れ味が悪くなることがあります。 そのため、正確な温度管理や適切な冷却方法を選択することが重要です。特に、ステンレス製品では焼き入れ過程での温度と冷却速度のバランスが重要です。適切な焼き入れ技術を用いることで、耐久性や強度を保ちつつ長持ちする製品を作ることが可能となります。焼き入れ技術の向上は製品の品質向上につながる要素と言えるでしょう。問題解決のためのチェックポイント

焼き入れ技術は、ステンレス製品を長持ちさせるための重要な工程です。SUS焼き入れとは、ステンレス鋼を熱処理して硬度を向上させる方法です。この技術にはいくつかのポイントがあります。 まず、適切な温度管理が欠かせません。過度な温度や急激な温度変化は製品の強度を損なう可能性があります。次に、適切な時間をかけて加熱・保持することも重要です。時間が短いと硬度が不足し、時間が長すぎると脆くなる恐れがあります。 具体例として、包丁や工具などのステンレス製品は、適切な焼き入れ技術を施すことで長い間使い続けることができます。このような工程を大切にすることで、耐久性や品質が向上し、製品の寿命を延ばすことができます。焼き入れ技術を活用した製品事例

実用化されている焼き入れステンレス製品

SUS焼き入れ技術は、ステンレス製品の耐久性を向上させる重要な工程です。この技術を使うことで、製品が長持ちし、高い品質を保つことができます。日本では、さまざまな産業でSUS焼き入れ技術が活用されています。 例えば、包丁や工具、自動車部品など、日常生活で使われるさまざまな製品がSUS焼き入れ技術を採用しています。これにより、製品の表面が硬くなり、摩耗や腐食に強くなるのです。 その他にも、建築資材や医療機器などでもSUS焼き入れ技術が活躍しています。耐久性や衛生面での要求が高い製品において、この技術は欠かせないものとなっています。 結果として、SUS焼き入れ技術は、さまざまな産業で重要な役割を果たしており、長持ちするステンレス製品を作るうえで欠かせない要素となっています。焼き入れ技術の産業界への応用展開

SUS焼き入れ技術は、ステンレス製品を長持ちさせるための重要な工程です。この技術は、金属を加熱して急冷することで、硬度や耐久性を向上させるものです。産業界では、この焼き入れ技術がさまざまな製品に応用されています。 例えば、自動車部品や工具、キッチン用品など、日常生活で使われるさまざまな製品にこの技術が活かされています。ステンレス製品は錆びにくく、強度が高いため、長期間使い続けられるのです。 このように、SUS焼き入れ技術は製品の耐久性を向上させ、品質を高める重要な役割を果たしています。産業界において、この技術を活用することで、長持ちするステンレス製品を作るコツを習得することができます。まとめ

不動産投資やステンレス製品の製造など、様々な分野での専門知識を持つ方々にとって、キーワードとタイトルに基づいた文章を生成することは重要です。それによって、読者に有益な情報を提供し、関連するトピックについて深く理解を得ることができます。ステンレス加工の達人に!おすすめ旋盤バイトの選び方

ステンレス旋盤バイトの基本知識

ステンレス加工とは

ステンレス加工とは、ステンレス鋼を切削や成形して、様々な製品や部品を作るプロセスのことです。ステンレス鋼は耐食性に優れており、さまざまな産業で広く使用されています。旋盤バイトは、ステンレス加工において重要な役割を果たします。適切な旋盤バイトを選ぶことは、作業効率や品質向上につながります。 旋盤バイトを選ぶ際には、材料や加工する製品に合わせた適切な切削条件を考慮することが重要です。例えば、ステンレス鋼は硬い材料なので、適切な切削速度や切削深さを設定する必要があります。また、耐摩耗性や切れ味の良さも重要な要素です。適切な旋盤バイトを選ぶことで、ステンレス加工の品質向上や生産性向上につながります。旋盤バイトの役割

旋盤バイトは、ステンレス加工の達人にとって重要な役割を果たします。このバイトは旋盤機械の一部であり、加工作業を可能にする重要なツールです。ステンレス素材は硬くて加工が難しいため、適切な旋盤バイトを選ぶことが重要です。 例えば、ステンレスの旋削作業において、耐摩耗性や耐熱性の高いバイトが必要になります。特に、高速鋼やセラミックスなどの素材がおすすめされます。これらの素材は長時間の作業にも耐えられるため、効率的な加工が可能となります。 したがって、ステンレス加工においては、適切な旋盤バイトを選ぶことが品質向上や作業効率化につながる重要なポイントとなります。ステンレス旋盤バイトの種類

ステンレスの加工を得意とする人にとって、適切な旋盤バイトの選び方は重要です。ステンレスは硬く、加工が難しい素材であり、適切な旋盤バイトを選ばなければ、加工効率や精度が低下する可能性があります。さまざまな種類の旋盤バイトがありますが、ステンレスを切削する際には特に硬度や切削性能に優れたバイトを選ぶことが重要です。 例えば、PVDコーティングが施された旋盤バイトは、硬度が高く、耐摩耗性に優れているため、ステンレス加工に適しています。また、高速鋼製のバイトも切削性能が高く、ステンレスの切削に適しています。 ステンレス加工を行う際には、材料の特性や加工条件に合わせて適切な旋盤バイトを選ぶことが重要です。適切なバイトを選ぶことで、効率的な加工が可能となり、高品質な製品を生産することができます。加工材料としてのステンレスの特性

ステンレスは、錆びにくい性質や強度、耐久性などが特徴であり、加工材料として広く使われています。その特性から、ステンレスを使用した製品は食品業界や医療機器などの分野で重要な役割を果たしています。ステンレスはさまざまな環境に耐えることができ、清潔さや安全性が求められる場面で信頼されています。 ステンレスを旋盤加工する際には、適切な旋盤バイトの選択が重要です。耐摩耗性や切れ味の良さなど、加工に最適な材質や形状のバイトを選ぶことが加工精度や効率に直結します。例えば、硬いステンレスを効率よく削るためには、適切な切れ刃が必要です。 ステンレス加工の達人として、旋盤バイトの選び方を理解し、適切なバイトを選んで加工品質を向上させましょう。正しいバイトの選択は、製品の品質向上や生産性の向上につながります。ステンレス加工の切削性能を高めるバイトの選び方

バイトの材質と特性

ステンレス旋盤バイトを選ぶ際に重要なポイントは、バイトの材質と特性です。ステンレスは強度と耐久性に優れているため、高品質のバイト材が必要です。例えば、ステンレス加工に適した硬度の高いバイトが必要です。さらに、切削時の摩擦熱を適切に処理するため、冷却効果が高いバイトも選ぶべきです。これにより、加工精度やツールの寿命を向上させることができます。最適なステンレス旋盤バイトを選択することで、効率的な加工作業が可能となり、生産性が向上します。達人のような仕上がりを目指すなら、適切なバイトを選んで上手に活用しましょう。バイトの形状と加工精度

ステンレス加工において、旋盤バイトの形状は加工精度に大きな影響を与えます。バイトの形状が正確であるほど、高精度な加工が可能となります。例えば、面取り加工を行う場合には、適切な面取りバイトを選ぶことが重要です。適切な形状のバイトを選ぶことで、ステンレスの加工効率が向上し、仕上がりも美しくなります。そのため、加工する素材や加工作業に応じて適切なバイトを選択することが重要です。加工精度を求めるなら、バイトの形状にも注目しましょう。切削条件の理解と選定

ステンレス加工において重要な要素の1つは、適切な旋盤バイトの選定です。正しいバイトを選ぶことで、効率的な加工が可能となります。まず、切削条件を理解することが重要です。ステンレスは硬く、熱によって変質しやすい特性があります。そのため、適切な切削速度や刃先の形状を選定する必要があります。 例えば、ステンレスを高速で加工する場合は、硬度に耐えられる高品質なバイトが必要となります。また、切削条件に合わせて適切な冷却液や刃先の交換頻度も考慮する必要があります。適切なバイトを選ぶことで、加工効率を向上させることができます。 最適な旋盤バイトを選定することで、ステンレス加工の達人としてのスキルを高めることができます。適切なバイトの選択は、高品質な加工品を作るために欠かせません。バイト交換のタイミング

ステンレス加工において、旋盤作業は欠かせません。旋盤バイトの選び方は重要です。例えば、ステンレスは硬く、切削が難しいため、適切なバイトを選ぶことが必要です。適切なバイトを使うことで、スムーズに加工作業が行えます。 まず、旋盤バイトを選ぶ際には、材料や加工内容に合った適切な刃先形状やコーティングが重要です。例えば、ステンレスのような硬い材料を加工する際には、耐摩耗性や耐熱性に優れたバイトが適しています。 さらに、作業条件や加工精度に合わせてバイトを選ぶことで、作業効率が向上し、品質の向上にもつながります。つまり、適切な旋盤バイトを選ぶことは、ステンレス加工において精度や効率を高めるために重要な要素となります。切削加工のプロフェッショナルに必要な知識

ステンレス加工の難易度と対策

ステンレス加工は、その特性から加工が難しいとされています。硬度が高く、切削時に熱が発生しやすいため、適切な道具や技術が必要です。しかし、適切な旋盤バイトを選ぶことで効率的に加工作業を行うことができます。 まず、ステンレス向けの硬度や耐熱性に優れたバイトを選ぶことが重要です。例えば、硬い材料に適した硬質合金製のバイトが推奨されます。また、冷却機能が備わっているバイトも熱を逃がし、切削精度を向上させます。 さらに、刃先の形状や切削角度が重要です。ステンレスは切削時にチッピング(欠け)しやすいため、適切な切れ刃の設計が必要です。適切な刃先形状を選ぶことで、作業効率が向上し、品質の高い加工が可能となります。 以上のポイントを考慮して、適切な旋盤バイトを選ぶことで、ステンレス加工の難易度を克服し、効率的かつ精密な加工作業を行うことができます。プロが実践するバイトの使い分け

旋盤作業でステンレス加工を行う際、適切なバイトの選び方が重要です。まず、ステンレスは硬く、切削しにくい素材であるため、適切なバイトを使用しなければ効率的な加工が難しいです。例えば、硬さに対応できるカーバイド製のバイトがおすすめです。これにより、耐久性が向上し、作業効率が向上します。また、旋削作業に特化したバイトも選択肢の一つです。これらのバイトを使い分けることで、ステンレス加工をより効率的かつ精密に行うことができます。適切なバイト選びは技術向上にもつながりますので、しっかりと選んで効率的な加工を目指しましょう。長期的なバイトのメンテナンス

旋盤作業において、長期的なバイトのメンテナンスは重要です。バイトは磨耗しやすい部品であり、適切なメンテナンスを怠ると作業効率や品質に悪影響を及ぼす可能性があります。 そのため、定期的な点検や清掃が必要です。バイトの磨耗具合やねじの緩みなどを確認し、必要に応じて交換や調整を行いましょう。また、適切な潤滑油を定期的に塗布することで、バイトの寿命を延ばすことができます。 具体的な例として、定期的なバイトの点検とメンテナンスを怠った結果、加工精度が低下し、製品の品質に影響が出た事例があります。したがって、適切なメンテナンスを行い、バイトの長寿命化を図ることが重要です。旋盤を使ったステンレス加工の基本手順

旋盤を使ったステンレス加工の基本手順

| 手順 | 詳細 |

|---|---|

| 1. 材料の選定 | – 加工するステンレスの種類(例: SUS304、SUS316)を選定。 – 材料の特性を理解し、加工性や耐食性を考慮。 |

| 2. 材料の確認 | – 材料の寸法や表面状態を確認。 – 材料に傷や欠陥がないかチェックする。 |

| 3. 道具の準備 | – 使用する工具(バイト、チャックなど)の準備。 – ステンレス加工に適した工具を選定(例: コーティングバイト)。 |

| 4. 機械のセットアップ | – 旋盤の設定を行い、工具を正確に取り付け。 – 切削条件(回転数、送り速度)を設定。 |

| 5. ワークの取り付け | – ワークピースをチャックにしっかりと固定。 – 位置決めを行い、加工に適した位置に調整。 |

| 6. 切削油の準備 | – 切削中の温度上昇を抑えるために、適切な切削油を用意。 – ステンレスの加工には、特に冷却効果の高いものを選ぶ。 |

まとめ

旋盤を使ったステンレス加工では、材料の選定や道具の準備、機械のセットアップが重要です。特に、加工するステンレスの特性に応じた適切な切削条件や工具を選定することが、品質の高い加工を実現するための鍵となります。切削速度の選定

切削速度の選定は、ステンレス加工において重要なポイントです。ステンレスは硬い材料であり、適切な切削速度を選ぶことが加工精度や工具寿命に直結します。 まず、切削速度の選定には材料の種類や硬度、使用する工具の種類などを考慮する必要があります。例えば、AISI 304やAISI 316などのステンレス鋼は異なる特性を持っており、それぞれに最適な切削速度が異なります。 また、切削速度が速すぎると工具の摩耗が進み、逆に遅すぎると加工効率が悪くなるため、適切なバランスを見極めることが大切です。 適切な切削速度を選定することで、ステンレス加工において高い精度と効率を実現することができます。是非、これらのポイントを考慮して、おすすめの旋盤バイトを選んでみてください。加工プロセスの段取り

ステンレス加工では、旋盤バイトの選び方が重要です。なぜなら、適切なバイトを選ぶことで、作業効率が向上し、素材の加工品質が確保されるからです。 まず、ステンレス素材の特性を考慮して、耐摩耗性や切れ味の良さを持つバイトを選ぶことが重要です。例えば、硬いステンレス鋼の加工には、適切な刃先形状やコーティングが必要です。 さらに、旋盤バイトの種類によっては、切削力や切削精度が異なります。適切なバイトを選ぶことで、加工過程での振動や歪みを最小限に抑えることができます。 したがって、ステンレス加工においては、適切な旋盤バイトを選ぶことが高品質な加工を実現するポイントとなります。【おすすめ旋盤バイトを選ぶ際には、素材特性や加工条件に適したバイトを選ぶことが重要です。】加工後の仕上げと検査

ステンレス加工の達人になるためには、適切な旋盤バイトの選び方が重要です。ステンレスは高い耐食性を持つ素材であり、加工する際には適切な工具が必要です。例えば、ステンレスは硬いため、切削には適した刃物が必要です。また、熱処理や表面処理を施す際にも適切なバイトを選ぶことが重要です。例えば、切削力が安定している高硬度のバイトは加工精度を向上させます。さらに、刃先の耐摩耗性が高いバイトを選ぶことで、長時間の加工作業にも耐えることができます。これらのポイントを踏まえて、ステンレス加工に適した旋盤バイトを選ぶことで、品質の高い加工作業が可能となります。ステンレス加工における旋盤操作のコツ

バイトの切れ味と寿命を保つ方法

旋盤バイトの切れ味と寿命を保つ方法についてご紹介します。ステンレスの加工において、バイトの切れ味や寿命を長く保つためには、適切な使い方が重要です。まず、バイトを使う際には、適切な切削条件を設定することがポイントです。適切な切削スピードや切削深さを遵守することで、バイトにかかる負荷を軽減し、寿命を延ばすことができます。 また、定期的なメンテナンスも大切です。バイトの清掃や研磨を怠らず、適切な保管方法を守ることで、切れ味を保ちながら寿命を延ばすことができます。さらに、適切なバイトの選定も重要です。材質や形状に合ったバイトを選ぶことで、ステンレス加工に最適な性能を引き出すことができます。 これらの方法を守ることで、ステンレス加工における旋盤バイトの切れ味と寿命を効果的に保つことができます。効率的な加工方法

ステンレス加工の達人になるためには、おすすめの旋盤バイトの選び方を紹介します。ステンレスは加工が難しい素材の一つであり、正しいバイトを選ぶことが重要です。 まず、ステンレスの硬さや特性を考慮し、耐摩耗性の高いバイトを選びましょう。例えば、PVDコーティングや焼入れ処理が施されたバイトは耐久性が高く、ステンレス加工に適しています。 さらに、細かな加工を行う場合は、切れ味の鋭いバイトを選ぶことがポイントです。例えば、超硬合金やセラミックス製のバイトは、精密加工に向いています。 適切なバイトを選ぶことで、ステンレス加工の品質や効率が向上し、作業効率も向上します。是非、これらのポイントを参考にして、お気に入りの旋盤バイトを見つけてみてください。加工誤差を最小限に抑える技術

ステンレス加工の達人に!旋盤バイトの選び方を紹介します。ステンレスの素材は硬く、加工時に誤差が発生しやすいですが、適切な旋盤バイトを使うことで最小限に抑えることができます。例えば、切削力に強い硬質合金製のバイトや、高速旋削に適したチップを選ぶことが重要です。加えて、適切な切削速度や切り込み量を設定することも大切です。これにより、ステンレス加工の精度を向上させることができます。旋盤バイトの選び方を工夫することで、ステンレス加工における誤差を最小限に抑え、高品質な加工を実現できるでしょう。トラブルシューティングと対処法

ステンレス加工において、旋盤バイトの選び方は重要です。達人になるためには、まず適切なバイトを選ぶことが必要です。バイトの種類や特性を理解することで、作業効率や仕上がりに大きな影響を与えます。例えば、切削材料や加工形状によって適したバイトが異なります。また、切削時の振動や刃先の耐久性なども考慮すべきポイントです。最適な旋盤バイトを選ぶことで、作業の精度や安全性が向上し、ステンレス加工のスキルアップに繋がります。達人になるためには、選び方に工夫を凝らすことが大切です。ステンレス素材の特性を理解し、その特性に合ったバイトを選んで効率よく加工を行いましょう。旋盤バイトの選び方におけるよくある質問

初心者が陥りがちな選択ミス

旋盤バイトを選ぶ際に初心者が陥りがちな選択ミスは、適切な材料や加工方法に合ったバイトを選ばないことです。ステンレスのような硬い材料を加工する際は、適切な硬度と耐久性を持つバイトが必要です。例えば、適切な切削角や刃先形状を選ぶことが重要です。間違ったバイトを使うと加工精度が低下し、材料の傷つきや工具の摩耗が早くなる可能性があります。 そのため、加工する材料や形状に合わせて適切な旋盤バイトを選ぶことが重要です。メーカーやブランドにこだわるのではなく、実際の加工条件に合ったバイトを選ぶことがステンレス加工の品質向上につながります。適切なバイト選びをすることで、効率的な加工が可能となり、作業効率が向上します。ステンレス加工におけるバイトのコストパフォーマンス

ステンレス加工におけるバイトのコストパフォーマンスは非常に重要です。良いバイトを選ぶことで、作業効率を高めることができます。例えば、耐熱性や耐摩耗性に優れたバイトを選ぶことで、ステンレスの硬度に対応しやすくなります。 理想的なバイトを選ぶためには、まず使用する材料や加工内容を考慮することが大切です。ステンレスの場合、切削抵抗が強いため、適切な刃先形状やコーティングが必要です。また、長時間の使用でも耐えられる高品質なバイトを選ぶことで、交換頻度を減らし、生産性を向上させることができます。 要するに、適切なバイトを選ぶことで、ステンレス加工の品質向上や生産性の向上につながります。しっかりとした選定を行い、コストパフォーマンスを最大限に引き出しましょう。経験者が推薦するバイトのブランド

ステンレス加工のプロにとって、適切な旋盤バイトを選ぶことは重要です。良いバイトを選ぶ理由は、作業効率を高めるためです。たとえば、高品質なバイトは、切削力が安定し、作業時間が短縮されます。さらに、耐久性があるバイトは、長期間使えるため、コスト削減にもつながります。 おすすめの旋盤バイトのブランドには、A社やB社などがあります。これらのブランドは、ステンレス加工に適した高品質なバイトを提供しています。たとえば、A社のXシリーズは、精度の高さと耐久性で評価されています。B社のYシリーズは、切削力が優れていることで知られています。 ステンレス加工のプロにとって、バイトの選び方は重要なポイントです。適切なブランドを選ぶことで、作業効率が向上し、より良い加工品質を実現できます。オンラインリソースと購入ガイド

旋盤バイトを選ぶ際には、ステンレス加工のプロである方々にとって役立つポイントをご紹介します。まず、おすすめの旋盤バイトを選ぶ理由は、高品質なステンレス加工を実現するためです。例えば、特殊な形状の部品や高精度加工が求められる場合に、適切な旋盤バイトを選択することが重要です。 具体的な例を挙げると、ステンレス製の高級腕時計の製造工程では、微細な加工が必要とされます。このような場面で、適切な旋盤バイトを使用することで、高い精度で加工を行うことが可能です。 要するに、ステンレス加工においては適切な旋盤バイトの選択が重要となります。高品質な製品を作るためには、プロの技術と最適なツールの組み合わせが欠かせません。まとめ

ステンレス加工の達人になるためには、適切な旋盤バイトの選択が重要です。ステンレスは加工が難しい素材ですが、適切なバイトを使用すれば効率的に作業を進めることができます。良質なバイトは切削精度や寿命に大きな影響を与えます。また、適切なバイトの使い方も重要なポイントです。適切なバイトを選ぶためには、素材に合った適切な刃先形状やコーティングを選ぶことが重要です。また、旋盤の精度や加工条件に応じてバイトを選ぶことも忘れてはいけません。旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

旋盤加工を始める際、「ステンレスをきれいに削るバイトの使い方」に関してお悩みではありませんか?

旋盤加工の基本

旋盤加工とは

旋盤加工とは、金属加工の一種であり、素材を回転しながら切削加工をする加工方法です。特にステンレスのような硬い素材を綺麗に削る際に重宝されます。旋盤加工において、バイトは重要な役割を果たします。バイトは、切削工具を保持する部分であり、素材に対して直接作用します。バイトの使い方がうまくいくかどうかは、加工の質や効率に直結します。

例えば、ステンレスを削る際には、適切なバイトを選ぶことが重要です。硬い素材を削る際には、適切な刃先形状や刃先材質を選ぶことが必要です。また、適切な切削速度や切削深さも重要です。これらの要素をバランスよく調整することで、ステンレスを綺麗に削ることができます。

したがって、旋盤加工を始める初心者にとって、バイトの使い方を理解することは非常に重要です。適切なバイトを選び、正しい使い方をすることで、効率的で高品質な加工が可能となります。

ステンレス旋盤加工の特徴

ステンレスをきれいに削るための旋盤バイトの使い方について初心者の方にお伝えします。ステンレスの旋盤加工は、硬くて切削しにくい性質を持つため、適切な工具や技術が必要です。旋盤バイトを正しく使うことで、効率的にステンレスを削ることができます。

まず、バイトを選ぶ際には、ステンレス向けの硬い素材に適したものを選ぶことが重要です。適切な切削速度や切削量を設定し、バイトを正確に位置付けることで、きれいな加工が可能となります。例えば、高速度での切削や過剰な力をかけることは避けるべきです。

さらに、バイトを使う際には適度な冷却液を用いることも大切です。これにより、加工中の摩擦熱を抑え、ステンレスの表面を保護しながら効果的な削り取りが可能となります。正しいバイトの使い方をマスターすることで、ステンレスのきれいな加工ができるようになります。

初心者向け旋盤操作の流れ

旋盤加工初心者にとって、ステンレスをきれいに削るためのバイトの使い方は重要です。まず、バイトを選ぶときには、材料や加工内容に応じて適切な種類を選ぶことがポイントです。ステンレスは硬い素材なので、適切な刃の形状や材質を選ぶことが必要です。

次に、正しい切削条件を設定することが大切です。適切な回転数や送り速度を選び、適切な切り込み深さを設定することで、効率的かつきれいな加工が可能となります。

例えば、ステンレスの旋盤加工では、適切な冷却液を使用することも重要です。これによって切削時の熱を逃がし、加工精度を保つことができます。

以上のポイントを押さえて、ステンレスをきれいに削るためのバイトの使い方をマスターしましょう。

ステンレス切削の理解

ステンレスの性質と切削加工

ステンレスは、その耐久性や美しさからさまざまな用途に使われる素材です。旋盤加工においてステンレスをきれいに削るためには、バイトの使い方が重要です。ステンレスは硬く、切削時に熱がこもりやすい性質があります。なので、適切なバイトを使用し、適正な切削速度と刃先加工を行うことが必要です。

例えば、ステンレスの旋盤加工では、硬度に対応した硬いバイトを選ぶことが大切です。また、切削速度を適切に設定し、刃先の状態を常に確認することで、ステンレスをきれいに削ることができます。バイトの使い方をマスターすれば、ステンレスの加工品質が向上し、効率的に作業が進むことでしょう。旋盤加工の初心者にとって重要なポイントと言えます。

切削性を左右する要因

旋盤でステンレスを削る際に重要なのは、バイトの使い方です。ステンレスは硬く、処理が難しいため、正しいバイトを選び、適切に使うことが重要です。バイトの種類や切れ刃の角度、刃先の形状などが切削性に影響します。例えば、刃先の角度が小さいほど、ステンレスを綺麗に削ることができます。また、ステンレスの種類によってもバイトの選択が異なります。316LやSUS304など、それぞれ材質によって適したバイトがあります。適切なバイトを選択し、正しい使い方をすることで、効率よくステンレスを加工することができます。旋盤加工を行う際には、切削性を左右する要因を理解し、適切なバイトを使うことがポイントです。

ステンレス切削の難しさと対策

旋盤加工は、ステンレスの切削が難しいとされることから、初心者にとっては課題です。ステンレスの特性上、切削時に熱が発生しやすく、工具の摩耗が早いため、適切なバイトの使い方が重要です。

まず、適切な刃先の角度や刃先形状を選ぶことがポイントです。ステンレスは硬くて粘りがありますので、適切な刃先が必要です。また、切削条件も重要で、適切な切り込み量や送り速度を設定することで、切削時の熱や摩耗を抑えることができます。

例えば、バイトの刃先角度を調整したり、冷却液を使ったりすることで、ステンレスの切削品質を向上させることができます。バイトの使い方に工夫を凝らすことで、ステンレスをきれいに削ることが可能です。

旋盤バイトの基礎知識

バイトとは

旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

旋盤作業において、バイトとは工具の一種です。バイトは旋盤で加工する際に使用する切削工具であり、ステンレスなどの硬い素材を削る際に重要な役割を果たします。バイトの適切な使い方は、高品質な加工や効率的な作業を可能にします。

理由として、ステンレスは硬くて加工が難しい素材であり、適切なバイトを選択することが重要です。例えば、刃先形状や材質によって切削精度や寿命が変わるため、素材に合ったバイトを選ぶことが必要です。

具体例として、ステンレスに適したバイトを選択し、正しい切削条件で作業を行うと、作業効率が向上し、加工面の仕上がりも綺麗になります。

したがって、ステンレスをきれいに削るためには、適切なバイトの使い方を理解し、適切なバイトを選択することが重要です。

旋盤バイトの種類と特徴

初心者にとって旋盤加工は新しい経験かもしれません。ステンレスを削るバイトの使い方を知ることは重要です。旋盤バイトにはさまざまな種類があり、それぞれ特徴があります。例えば、外径加工用のバイトは円柱の外側を削る際に使われ、内径加工用のバイトは円柱の内側を削る際に使われます。このように、使い方によって適したバイトが異なります。さらに、ステンレスのような硬い素材を削る際には、適切な刃先形状や刃先材質が重要です。バイトを正しく選び、適切に使うことで効率よくステンレスをきれいに削ることができます。旋盤加工に慣れてくると、バイトの選び方や使い方も自然と身についてきます。

正しいバイトの選び方

ステンレスを旋盤できれいに削るためには、正しいバイトの選び方が重要です。ステンレスは硬くて加工が難しい素材なので、適切なバイトを使わないと削りにくいことがあります。例えば、ステンレス専用のバイトや硬い素材に対応したバイトを選ぶと良いでしょう。

また、バイトを使用する際には、適切な切削速度や切削深さ、冷却方法なども考慮する必要があります。ステンレスは熱に弱い素材なので、十分な冷却を行うことで加工精度を保つことができます。

さらに、バイトの状態も重要です。使い古したり劣化したバイトはうまく削れず、作業効率が低下します。定期的なメンテナンスや交換を行うことで、バイトの性能を維持しましょう。

正しいバイトの選択と適切な使用方法を守ることで、ステンレスの旋盤加工をスムーズに行うことができます。

バイトの取り付けと調整

バイトの取り付け手順

旋盤加工初心者の皆さん、ステンレスをきれいに削るためのバイトの使い方をご紹介します。バイトの取り付け手順を知っていると、スムーズに作業が進められます。

まずは、バイトを取り付ける手順です。バイトを正しく取り付けることが重要です。適切な工具を使用して確実に締め付け、しっかりと固定しましょう。これにより、作業中にバイトが緩むことを防ぐことができます。

次に、ステンレスを削る際の注意点を挙げてみます。ステンレスは硬い素材なので、適切な工具とスピードを選ぶことが大切です。適切なカッティング速度や刃先の選択を行い、ステンレスを効果的に削ることができます。

以上が、バイトの取り付け手順やステンレスを削る際のポイントです。初心者の方でも参考にして、ステンレス加工をより効果的に行ってください。

バイトの角度とポジショニング

旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

バイトの角度とポジショニングは、旋盤加工において重要な要素です。正しい角度と位置を設定することで、ステンレスの素材を効果的に削ることが可能となります。

まず、バイトの角度を正確に設定することが大切です。適切な角度であれば、ステンレスの切削がスムーズに行われ、削り残しなどの問題を最小限に抑えることができます。

次に、ポジショニングも重要です。バイトの位置を正確に決めることで、加工精度が向上し、作業効率も向上します。例えば、特定の形状を加工する際には、バイトの位置を適切に調整することで、理想的な加工結果を得ることができます。

バイトの角度とポジショニングを適切に設定することで、ステンレスをきれいに削ることができます。これらのポイントを押さえて、効率的な旋盤加工を行いましょう。

刃先の状態をチェックする方法

旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

ステンレスは硬く、加工が難しい素材です。旋盤を使用してステンレスを削る際に、バイトの使い方が重要です。まず、刃先の状態をチェックすることが大切です。

刃先が鈍っていると、ステンレスを削る際にうまく切れず、加工品の仕上がりが悪くなります。刃先が良好な状態かどうかを確認するためには、専用の器具を使用して切れ味をチェックしましょう。

バイトの刃先が鈍くなった場合は、研磨作業を行うことで切れ味を回復させることができます。定期的な刃先のメンテナンスを怠らず、ステンレスをきれいに削るためにバイトの状態を常に確認しましょう。

ステンレスをきれいに削る技術

切削条件の設定

旋盤加工初心者の皆さん、ステンレスを綺麗に削るためのバイトの使い方についてご紹介します。まず、切削条件の設定が重要です。ステンレスは硬く、削る際には適切な切削条件を設定することがポイントです。

理由は、切削条件が適切でないと、バイトが早く摩耗しやすくなったり、切削面が荒れてしまう可能性があります。具体的な例を挙げると、適切な切削速度や切削深さ、切削量を設定することでステンレスを効果的に削ることができます。

その結果、バイトの寿命を延ばし、作業効率を上げることができます。旋盤加工において、正しい切削条件を設定することでステンレスをきれいに削ることができるので、ぜひ参考にしてください。

バイトの進み角と切削速度

旋盤加工を行う際に重要な要素の一つに、バイトの進み角と切削速度があります。ステンレスのような硬い素材を綺麗に削るためには、正しいバイトの使い方が欠かせません。

まず、バイトの進み角は、材料に対してどの程度進行するかを示す指標です。硬い素材ほど進み角を小さく設定することが重要です。進み角を適切に設定することで、切削時の振動や刃先の摩耗を抑えることができます。

次に、切削速度は回転数によって設定されます。ステンレスのような難削材料では低速切削が効果的です。適切な切削速度を保つことで、加工精度が向上し、切削工具の寿命も延びます。

これらのポイントを押さえることで、ステンレスの旋盤加工を効率的かつクオリティーの高いものにすることが可能です。

ステンレス加工時の冷却液の使い方

旋盤加工初心者の皆さん、ステンレスをきれいに削るバイトの使い方をご紹介します。まず、冷却液の使い方について注意が必要です。ステンレスは高温で切削すると焼けてしまうため、冷却液を使用することが重要です。冷却液は正しく使うことで、切削時の熱を逃がし、作業効率を向上させます。

冷却液を使う理由は、ステンレスの特性によるものです。ステンレスは熱に弱い材料なので、温度が上昇すると加工が難しくなります。冷却液はこの熱を逃がすことで、作業をスムーズに進めることができます。

具体的な例を挙げると、冷却液を適切に使うことで、バイトの寿命を延ばすことができます。また、ステンレス表面の仕上がりも美しくなります。冷却液は旋盤加工において欠かせないアイテムなので、正しい使い方をマスターしましょう。

実践!旋盤加工テクニック

初心者が陥りがちなミスとその対策

旋盤加工を始める初心者にとって、ステンレスのバイト使い方を知ることは重要です。ステンレスは硬くて削りにくい素材なので、正しい使い方が必要です。まず、バイトの角度や切削速度を適切に設定することが大切です。角度が浅すぎると削れないし、速度が速すぎるとバイトが擦れてしまいます。さらに、適切な冷却液を使用して過熱を防ぎましょう。例えば、適切な切削液を使うことで作業効率が上がります。

間違った使い方をするとバイトがすり減ったり、削り残しが発生する可能性があります。そのため、正しい使い方をしっかり覚えておくことが大切です。旋盤加工は技術と経験が重要なので、実際に作業をして様々な状況に対応する練習を重ねることも大切です。ステンレスをきれいに削るためには、正しいバイトの使い方をマスターしましょう。

効果的な切削加工のコツ

旋盤加工において、ステンレスを綺麗に削るためには、バイトの使い方が重要です。まず、効果的な切削加工のコツとして、バイトの選び方がポイントです。硬いステンレスを削る場合には、適切なバイトを選んでください。次に、適切な切削速度と送り速度を設定することも大切です。ステンレスは硬い材料なので、適切な速度で加工することできれいな仕上がりが期待できます。

例えば、バイトの選び方として、切削精度の高いチップを使用することが挙げられます。また、適切な冷却液を使うことで、切削時の摩擦熱を抑えて加工精度を向上させることができます。これらのコツを抑えることで、ステンレスの旋盤加工がスムーズに行え、きれいな仕上がりを実現することができます。

仕上げ加工での注意点

旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

ステンレスの旋盤加工は、正しいバイトの使い方が重要です。なぜなら、ステンレスは硬くて切削性が悪いため、適切なバイトを選ぶことが削りやすさに直結します。

まず、バイトの種類には多くの種類がありますが、ステンレスに最適な硬度と刃先の形状を持ったバイトを選ぶことが大切です。例えば、硬度の高いステンレスを削る場合は、硬質合金やセラミックス製のバイトが効果的です。

また、バイトの切れ味を保つためには、適切な切削速度や切り込み量を設定することも重要です。ステンレスは熱がたまりやすいので、適切な冷却液を使用して過熱を防ぐこともポイントです。

これらの注意点を守りながらバイトを使うことで、ステンレスの旋盤加工をスムーズに行うことができます。

安全とメンテナンス

旋盤作業時の安全対策

旋盤作業時は、安全対策をしっかりと取ることが重要です。ステンレスを削るバイトの使い方を知り、事故を防ぎましょう。まず、作業前には必ず保護メガネや手袋を着用しましょう。これによって、金属の粉や飛び散る可能性がある破片から目や皮膚を守ることができます。

さらに、旋盤操作時には集中力を保つことも大切です。疲れたり、集中力が途切れたりすると、事故が起こる可能性が高まります。また、適切な速度や切削量を守ることも重要です。過度な負荷をかけると機械の故障や怪我のリスクが増えます。

これらの安全対策をしっかり守りながら、ステンレスを削るバイトの使い方をマスターして、作業をスムーズに行いましょう。安全第一で旋盤作業を行うことが大切です。

バイトと旋盤のメンテナンス

旋盤加工初心者の皆さん、ステンレスをきれいに削るためには、バイトの適切な使い方が重要です。旋盤とは、金属を削る機械のことであり、バイトはその中でも切削作業を行う工具のことです。ステンレスは硬い材料であり、正しいバイトを使用しないと加工がうまくいかないことがあります。

まず、バイトのメンテナンスが欠かせません。バイトの刃先が鈍くなると、ステンレスを綺麗に削ることが難しくなります。定期的な研ぎ直しや交換を行い、常に良好な状態を保つようにしましょう。

さらに、適切な切削条件も重要です。適切な切削速度や切削深さを設定し、安定した加工を行うことが大切です。間違った切削条件では、バイトや材料が損傷する可能性があります。

バイトと旋盤のメンテナンスをしっかり行い、適切な切削条件を設定して、ステンレス加工をスムーズに行いましょう。

切削油の管理と廃棄

旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

ステンレスの旋盤加工において、バイトの正しい使い方が重要です。ステンレスは硬く、削りにくい素材であるため、適切なバイトを使用することで効率的に加工することができます。

まず、ステンレスをきれいに削るためには、バイトの切れ味を確保することが不可欠です。定期的な研削や交換を行うことで、バイトの寿命を延ばし、作業効率を向上させることができます。

また、適切な切削油を使用することも重要です。切削油は摩擦を軽減し、加工面を滑らかにする効果があります。適切な切削油を使うことで、バイトと加工物の寿命を延ばすことができます。

これらの工夫をすることで、ステンレスの旋盤加工をスムーズに行い、高品質な加工物を製作することができます。

旋盤加工の応用と発展

応用加工技術の基本

旋盤加工は、金属を削る際に使用される技術の一つです。特にステンレスの加工はきれいな仕上がりを求める際に重要です。旋盤を使う際には、適切なバイトの使い方が必要です。

まず、バイトは工具の一部であり、切削作業を行う際に用いられます。ステンレスは硬い素材なので、適切なバイトを選択することが重要です。例えば、硬いステンレスを削る際には、耐摩耗性の高いバイトが適しています。

さらに、切削速度や切削深さなどのパラメーターも適切に設定することが重要です。これらの要素を適切に調整することで、ステンレスを効果的に削ることができます。

つまり、旋盤加工を行う際には、適切なバイトの選択とパラメーターの調整が重要であることを覚えておきましょう。

高度な加工技術へのステップアップ

旋盤加工初心者必見!ステンレスをきれいに削るバイトの使い方

ステンレスをきれいに削るためには、旋盤操作に必要なバイトの使い方を正しく理解することが重要です。まず、バイトを選ぶ際には切削時の振動を抑えることがポイントです。振動が少ないバイトを選ぶことで、ステンレスをきれいに削ることができます。

具体的な例を挙げると、適切なバイトを使用することで、切削時の加工精度が向上し、仕上がりが美しくなります。また、バイトの切れ味を定期的に確認し、必要に応じて交換することも大切です。

バイトの使い方をマスターすることで、旋盤加工のスキルを向上させることができ、高度な加工技術へのステップアップにつながるでしょう。

旋盤加工のトレンドと将来性

旋盤加工のトレンドと将来性

ステンレスの旋盤加工は、産業界で重要な役割を果たしています。ステンレスは、耐食性や強度が高く、さまざまな産業分野で使用されています。そのため、ステンレスをきれいに削るためには、正しいバイトの使い方が必要です。

旋盤加工では、バイトの選択が大変重要です。適切なバイトを選ぶことで、作業効率が向上し、加工精度も向上します。例えば、切削条件に合わせて適切なバイトを選択することで、ステンレスを効果的に削ることができます。

将来的には、ステンレスの需要が増えると予想されるため、旋盤加工におけるバイトの重要性はますます高まるでしょう。このトレンドを見据え、正しいバイトの使い方をマスターすることが、旋盤加工初心者にとって必見のポイントとなります。

まとめ

旋盤加工において、ステンレスを綺麗に削るためのバイトの使い方は初心者にとって重要なポイントです。ステンレスは硬く、加工が難しい材料の一つですが、適切なバイトの使い方をマスターすることで効率的に加工が可能となります。

ステンレスをきれいに削るためには、適切な切削速度と切り込み量を選択することが重要です。また、適切な冷却剤を使用することで切削時の摩擦熱を抑え、表面をきれいに仕上げることができます。さらに、バイトの切れ味と切削角度にも注意する必要があります。

初心者の方が旋盤加工を始める際には、ステンレスの特性や加工方法についての正しい知識を身につけることが重要です。適切なバイトの選択や使い方をマスターすることで、ステンレスをきれいに削ることが可能となります。

ステンレス旋盤加工のコツ!正しいチャックの取り付け方

ステンレス旋盤加工を行う際、正しいチャックの取り付け方を知っていますか?ステンレスは加工が難しい素材であり、正しい技術やツールの知識が必要です。本記事では、ステンレス旋盤加工におけるコツやチャックの取り付け方について詳しく解説します。ステンレス素材を効果的に加工し、高品質な製品を作るためのポイントを押さえましょう。ご自身の技術向上や製品の品質向上に役立つ情報が満載です。

ステンレス旋盤加工の基礎

旋盤加工の基本手順

ステンレス旋盤加工において、正しいチャックの取り付け方は非常に重要です。チャックを正しく取り付けることで、加工作業の安全性や精度が向上します。まず、チャックを取り付ける際には、しっかりと固定することが大切です。不安定な取り付けは、加工時に危険を引き起こす可能性があります。適切なツールを使用して確実に取り付けるようにしましょう。

さらに、チャックを取り付ける位置も重要です。適切な位置に取り付けることで、作業効率を向上させることができます。例えば、素材を効率よく加工するためには、チャックを適切な位置にセットすることが必要です。

正しいチャックの取り付け方を守ることで、ステンレス旋盤加工をスムーズに行うことができます。安全かつ効率的な作業を行うために、この基本手順をしっかりと押さえておきましょう。

旋盤加工におけるステンレスの特性

ステンレスは強度が高く、錆びにくいという特性を持っています。そのため、産業分野でよく使用されています。ステンレスを旋盤加工する際に、正しいチャックの取り付け方が重要です。チャックを正しく取り付けることで、加工過程での安全性や精度が向上します。

チャックの取り付け方の具体的な例を挙げると、まずはチャックをキーでしっかり固定し、ねじを締めていくことがポイントです。適切に取り付けられたチャックは、ステンレスをしっかり固定し、作業効率を高めることができます。

したがって、ステンレスの特性を理解し、正しいチャックの取り付け方をマスターすることが、旋盤加工において重要です。安全性や効率性を高めつつ、ステンレスの加工を行い、より品質の高い製品を生み出すことができます。

初心者が知るべき旋盤加工のコツ

ステンレス旋盤加工において、初心者が知っておくべき大切なポイントは、正しいチャックの取り付け方です。チャックは旋盤作業において非常に重要であり、正しく取り付けることが品質向上につながります。

まず、チャックを取り付ける際には、しっかりと固定することが必要です。締め付ける際には、十分な力を入れて確実に固定しましょう。さらに、チャックの取り付け位置も重要です。適切な位置に取り付けることで、加工精度を高めることができます。

例えば、ステンレス素材を加工する際に、チャックの取り付け位置がずれていると、加工精度が低下し、仕上がりに影響が出る可能性があります。そのため、正確な位置にチャックを取り付けることがポイントです。

正しいチャックの取り付け方をマスターすることで、ステンレス旋盤加工の品質向上につながり、作業効率も向上します。初心者の方も、これらのポイントを押さえて安定した加工作業を行いましょう。

正しいチャックの取り付け方

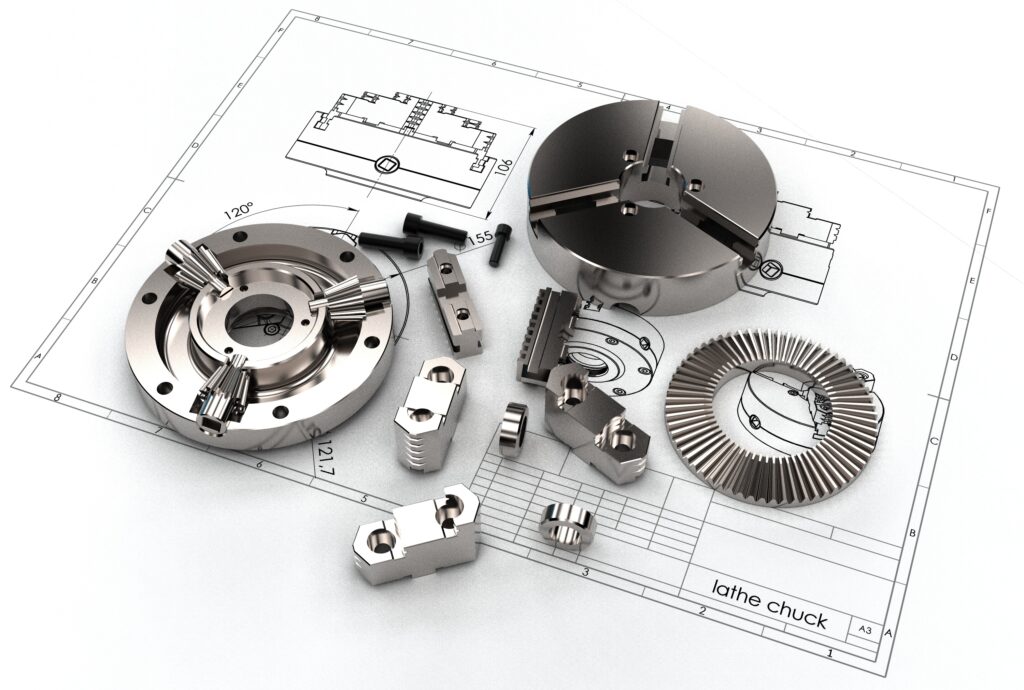

旋盤チャックの種類と特徴

ステンレス旋盤加工において、正しいチャックの取り付け方は非常に重要です。チャックは旋盤作業において、加工物をしっかり固定する役割を果たします。チャックの適切な取り付け方を理解することで、作業効率や加工精度を向上させることができます。

まず、チャックの種類と特徴を理解することが大切です。一般的な旋盤チャックには、3バイトチャックや4バイトチャックなどがあります。それぞれのチャックには異なる特徴があり、使用する加工物や加工方法によって適したチャックが異なります。例えば、ステンレスのような硬い素材を加工する際には、適切なチャックを選ぶことが重要です。

正しいチャックの取り付け方を理解し、適切なチャックを選択することで、ステンレス旋盤加工における作業効率や加工精度を高めることができます。このように、チャックの取り付け方はステンレス加工において欠かせない要素となります。

チャックの取り付け手順

ステンレス旋盤加工において、チャックの正しい取り付け方を知ることは重要です。まず、チャックを取り付ける際には、しっかりと清掃し、磨かれた状態にしておくことがポイントです。これにより、チャックが正確に装着されることが保証されます。次に、チャックを取り付ける際には、正しいトルクを使用して適切に締めることが必要です。適切なトルクを使用しないと、チャックが緩んでしまい、加工精度が低下する可能性があります。

ステンレス旋盤加工におけるチャックの取り付け手順は、清掃から適切なトルクの締め付けまで注意深く行うことが重要です。正しく取り付けられたチャックは、作業効率を向上させ、加工精度を確保することができます。

チャック取り付け時の注意点

正しい方法でステンレス旋盤加工を行うためには、チャックの取り付けが重要です。チャックを正確に取り付けることで、加工精度が向上し、作業効率も上がります。まず、チャックを取り付ける際には、しっかりと固定することが大切です。緩んでいると加工中にトラブルが生じる可能性があります。次に、チャックを取り付ける際は、適切なトルクで締め付けることが必要です。適切なトルクで締め付けないと、チャックがズレたり、緩んだりすることがあります。

さらに、チャックを取り付ける前に、チャックと加工物の接触面を清潔に保つことも大切です。汚れやゴミがあると、加工精度が低下する恐れがあります。以上のポイントに気をつけてチャックを取り付けることで、ステンレス旋盤加工をスムーズに行うことができます。

旋盤チャックの選定方法

初心者向けガイド:チャックの選び方

ステンレス旋盤加工において、正しいチャックの取り付け方は非常に重要です。チャックは旋盤工具の中でも特に重要なパーツであり、しっかり取り付けることで作業効率や安全性が向上します。まず、チャックを取り付ける際には、適切なサイズとタイプを選ぶことが重要です。チャックの種類によって取り付け方も異なるため、正しいものを選ぶことがポイントです。

例えば、ステンレスの硬い素材を旋盤加工する際には、しっかりと締め付けられる強固なチャックを選ぶことが必要です。また、チャックを取り付ける際には、適切な工具を使用して確実に取り付けることも大切です。これらのコツを抑えることで、ステンレス旋盤加工において高品質な加工が可能となります。

加工品質を左右するチャック選定のポイント

ステンレス旋盤加工において、品質を左右する重要な要素の一つがチャックの選定です。正しいチャックを取り付けることで、加工作業の効率性や精度を向上させることができます。適切なチャックを選ぶポイントは、その安定性と精度です。

まず、チャックの安定性が重要です。加工中に振動やズレが少ない頑丈なチャックを選ぶことで、加工品質の向上につながります。さらに、精度の高いチャックを選ぶことで、微細な加工作業にも対応できます。

例えば、ステンレスの管状部品を加工する際に、適切なサイズや形状に合ったチャックを使用することで、作業効率が向上し、品質の一貫性が確保されます。正しいチャックの選定は、ステンレス旋盤加工において、品質向上と生産性の向上に繋がる重要なポイントと言えます。

日興精機株式会社によるチャック選定のアドバイス

ステンレス旋盤加工において、正しいチャックの取り付け方を知っておくことは重要です。チャックは旋盤操作において必要不可欠な部品であり、適切な取り付け方を知ることで作業効率や加工精度が向上します。例えば、チャックをしっかりと固定し、正しい取り付け工程を踏むことで、加工中にチャックが緩むリスクを軽減することができます。その結果、作業の安全性が向上し、より品質の高い加工作業が可能となります。

日興精機株式会社によると、チャック選定の際には加工物のサイズや形状に適した適切なチャックを選択することがポイントです。また、チャックの取り付け時には、適切なトルクをかけて確実に固定することが重要です。これらのアドバイスに従うことで、ステンレス旋盤加工におけるチャックの取り付けを正しく行うことができます。

ステンレス鋼の切削加工ポイント

ステンレス鋼切削の基本

ステンレス鋼は、非常に堅い金属であり、加工する際には正しい方法が重要です。チャックの取り付け方が正確であることは、旋盤加工において欠かせません。チャックをしっかりと取り付けることで、加工物が安定して加工され、作業効率が向上します。

チャックを取り付ける際には、正確に中心を合わせることがポイントです。中心が合っていないと加工物が歪みやすくなり、精度が損なわれます。また、適切な締め付け方も重要です。十分に締め付けないとチャックがずれてしまう可能性があります。

正しいチャックの取り付け方を守りながら、ステンレス鋼の旋盤加工に取り組むことで、より高い品質の加工が可能となります。

切削時の材料特性と対策

[cut]ステンレス旋盤加工において、チャックの正しい取り付け方は重要です。チャックを正確に取り付けることで、作業品質を向上させることができます。まず、チャックを取り付ける際には、しっかりと締め付けることが必要です。締め付けが甘いと、加工中にチャックが緩んでしまい、加工精度が低下します。また、チャックを取り付けた後は、正確に中心を合わせることも大切です。中心がずれていると、削り残しなどの問題が生じる可能性があります。適切にチャックを取り付け、中心を合わせることで、効率的にステンレス加工を行うことができます。これらのポイントを意識して作業に取り組むことで、より品質の高い加工が可能となるでしょう。好評のステンレス旋盤加工において、正しいチャックの取り付け方を確認し、作業効率を向上させましょう。[/cut]

技術情報 – ミスミの提供する切削加工アドバイス

ステンレス旋盤加工では、正しいチャックの取り付けが重要です。適切なチャックの取り付け方を知ることで、作業効率が向上し、加工精度も向上します。例えば、チャックを正しく固定することで旋盤操作が安定し、加工過程でのトラブルを減らすことができます。さらに、チャックの取り付け位置や締め付け具合も影響を与えるため、細部まで注意を払う必要があります。

また、ステンレス旋盤加工においては、素材の特性によって切削方法や工具の選定も重要です。適切な切削条件を設定し、適切な工具を使用することで、ステンレス素材の加工効率を最大化できます。

正しいチャックの取り付け方を理解し、適切な切削条件を設定することで、ステンレス旋盤加工において高品質な加工が可能となります。これらのポイントを押さえて作業に取り組むことで、効率的かつ精密な加工が実現できるでしょう。

旋盤加工で振れを抑える方法

振れの原因とその影響

ステンレス旋盤加工において、チャックの正しい取り付け方を知ることは非常に重要です。正しくチャックを取り付けることで、作業効率が向上し、加工精度も向上します。間違った取り付け方をすると、加工中に振れが発生する可能性があります。振れが生じると加工精度が低下し、仕上がりも粗悪になってしまいます。そのため、チャックをしっかり固定することが必要です。

具体的な例を挙げると、チャックを取り付ける際は適切なトルクで締め付けることが重要です。また、チャックの中心を正確にセンタリングすることも振れを防ぐために重要です。これらの点に気を付けることで、ステンレス旋盤加工においてより良い成果を得ることができるでしょう。

振れを最小限に抑えるための実践テクニック

ステンレス旋盤加工で振れを最小限に抑えるためには、正しいチャックの取り付けが重要です。チャックを正確に取り付けることで、加工精度が向上し、作業効率もアップします。例えば、チャックをしっかりと締め付けることで、加工中に工具がズレることを防ぐことができます。また、チャックの取り付け時には、適切なトルクをかけることも大切です。適切なトルクをかけることで、チャックや加工物が安定して回転し、振れを最小限に抑えることができます。正しいチャックの取り付けは、ステンレス旋盤加工において品質向上と安定した加工を実現するために欠かせません。

加工精度を高めるための環境整備

ステンレス旋盤加工において、加工精度を高めるためには環境整備が不可欠です。まず、正しいチャックの取り付け方を身につけることが重要です。チャックの取り付けが正確でないと、加工精度に影響が出ます。例えば、チャックが緩んでいると加工物がズレたり、振動が生じる可能性があります。このような問題を解決するためには、適切な工具を使用してしっかりと締め付けることがポイントです。

また、チャックを取り付ける際には、適切な位置に配置することも重要です。チャックが中心からずれてしまうと、加工物が不均一に削られてしまう可能性があります。このようなミスを避けるためには、取り付ける前にしっかりと位置を確認することが必要です。

正確なチャックの取り付け方をマスターすることで、ステンレス旋盤加工における加工精度を向上させることができます。加工作業を行う際には、丁寧かつ正確にチャックを取り付けることを心がけましょう。

ステンレスの切削性とその向上

ステンレス切削性の理解

ステンレス切削性の理解は重要です。ステンレスは硬く、切削が難しい素材です。正しい工具や切削条件を選ぶことが必要です。例えば、適切な切削速度や切削深さを設定することで、効率的な切削が可能となります。また、チャックの適切な取り付け方も重要です。チャックがしっかりと固定されていないと、切削時に振動やズレが発生し、加工精度が低下します。ステンレスの旋盤加工においては、チャックを正確に取り付けることで、安定した加工を行うことができます。正しいチャックの取り付け方をマスターすることで、ステンレスの切削性を十分に活かすことができます。

旋盤加工におけるステンレスの挑戦

ステンレス旋盤加工のコツ!正しいチャックの取り付け方

ステンレス旋盤加工は緻密さと正確さが求められる作業です。正しいチャックの取り付けは加工の成功に欠かせません。チャックを正しく取り付けることで、加工中の振動を最小限に抑え、素材の安定した保持を可能にします。

まず、チャックを取り付ける前に清潔な状態に保ちましょう。チャックやステンレス素材に付着した油や塵は加工精度に悪影響を与える可能性があります。次に、チャックを適切にセットし、しっかりと締め付けることで安定した加工作業を行うことができます。

例えば、チャックが緩んでしまうと加工中に素材がずれる可能性があり、作業効率が低下します。正確な作業を行うためには、チャックの取り付けには細心の注意を払いましょう。

切削性を良くするための工夫

ステンレス旋盤加工において、正しいチャックの取り付け方を知ることは、切削性を良くするための重要な工夫です。チャックを正しく取り付けることで、加工物がしっかり固定され、安定した切削を行うことができます。例えば、チャックをしっかりと締め付けることで、加工途中でのズレや振動を防ぐことができます。これにより、加工精度を高めることができます。

また、チャックの取り付け方には、工具の適切な使い方やメンテナンスも重要です。定期的な点検や清掃を行うことで、チャックの寿命を延ばし、安全性を確保することができます。このような工夫をすることで、ステンレス旋盤加工において高い品質の製品を生産することができます。

旋盤・フライス加工の注意点

加工時の安全管理

ステンレス旋盤加工において、チャックの正しい取り付け方を知ることは非常に重要です。正しく取り付けることで、作業効率が向上し、安全面でも心配が少なくなります。チャックを取り付ける際には、しっかりと締め付けることがポイントです。締め付けが甘いと加工中にチャックが緩んでしまい、危険な事故が起こる可能性があります。

チャックの取り付け方を具体的に説明すると、まずチャックを正確にセットし、しっかり締め付けます。続いて、加工物をセットし、適切な位置に調整します。このように正確かつ確実にチャックを取り付けることで、安全かつ効率的な加工作業を行うことができます。ステンレス旋盤加工においては、正しいチャックの取り付け方を守ることが、作業の成功につながります。

加工精度を左右する要素

ステンレス旋盤加工において、加工精度を左右する要素にはいくつかあります。その中でも、正しいチャックの取り付け方は非常に重要です。チャックが正しく取り付けられていないと、加工物がズレてしまい、精度が保てなくなります。

例えば、チャックを締め付ける際に力が偏っていたり、締め付けが不十分だったりすると、加工物が正確な位置に固定されず、加工精度が低下してしまいます。その結果、仕上がりにムラが生じたり、加工物が破損したりする可能性が高まります。

したがって、作業前にチャックの取り付け方を確認し、適切に締め付けることが重要です。正確な位置に加工物を固定し、安定した加工精度を確保するために、注意深く作業を行いましょう。

長期的な機械性能の維持方法

ステンレス旋盤加工を行う際、正しいチャックの取り付け方が重要です。正しくチャックを取り付けることで、作業効率が向上し、品質の向上にもつながります。まず、チャックを取り付ける前に、チャックと旋盤のスピンドルについて十分に清掃し、確認してください。そして、チャックをしっかりと取り付ける際には、正しい位置に配置し、しっかりと締め付けることがポイントです。このように正確に取り付けることで、作業中にチャックの緩みやズレを防ぎ、安全性も確保できます。例えば、加工中にチャックが緩んでしまった場合、作業途中でのトラブルや事故のリスクが高まります。ですので、チャックの取り付けは慎重かつ正確に行うことが重要です。正しい手順を守りながら、ステンレスの旋盤加工を行い、安全かつ効率的に作業を進めることが肝要です。

まとめ

ステンレスの旋盤加工において、正しいチャックの取り付け方は重要です。ステンレスは硬く滑りやすい素材であり、正確な取り付けが必要です。チャックを正しく取り付けることで、作業中の安全性が向上し、加工精度も高まります。適切なチャックの取り付け方法をマスターすることで、ステンレスの旋盤加工の作業効率が向上し、良質な製品を生産することができます。

旋盤操作の極意!ステンレス材を確実に固定するチャックテクニック

旋盤操作の極意をご存知ですか?ステンレス材を確実に固定するためのチャックテクニックは、技術の粋を集めた究極のテクニックと言えるでしょう。旋盤作業において、ステンレス材は扱いが繊細で、正しい固定方法が重要です。本記事では、ステンレス材の取り扱いに焦点を当て、チャックテクニックについて詳しく解説します。ステンレスを確実に固定し、高品質な加工を実現するためのポイントを、わかりやすくご紹介いたします。さあ、旋盤操作の極意をマスターして、確かな技術を身につけましょう。

旋盤操作の基本

旋盤とは – 概要と基本的な機能

旋盤は、金属や木材などの材料を回転させながら切削加工する工作機械です。ステンレス材などの硬い材料を加工する際には、確実に固定することが重要です。その際に重要な役割を果たすのがチャックです。チャックは旋盤に取り付けられた部品で、材料をしっかり固定し、回転させることができます。

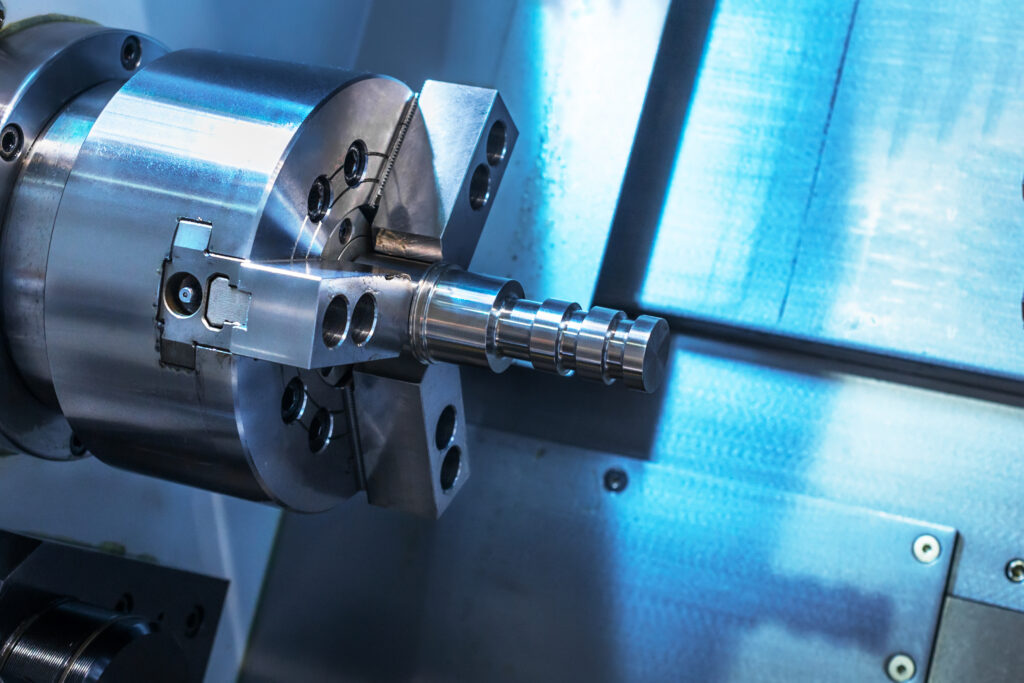

チャックを正しく使うことで、加工精度が向上し、作業効率もアップします。例えば、ステンレス材は硬いため、しっかりと固定しないと切削時にズレが生じてしまいます。そのため、チャックのテクニックをマスターすることは重要です。

旋盤操作において、ステンレス材を確実に固定するチャックテクニックを習得することで、高品質な加工が可能となります。要注意ですが、安全に作業を行うためにも正しいテクニックを身につけることが大切です。

ステンレス材の旋盤加工の特徴

ステンレス材の旋盤加工において重要なのは、確実に材料を固定するチャックテクニックです。ステンレスは硬く、高温になりやすい性質を持つため、正しい固定が必要です。チャックを使い適切に固定することで、加工時の振動や歪みを最小限に抑えることができます。これにより、精密な加工が可能となります。

例えば、ステンレス製の軸部品を旋盤加工する際、適切なチャックを使用して確実に固定することで、加工精度が向上し、仕上がりが均一になります。これにより製品の品質が向上し、顧客満足度も高まります。

結論として、ステンレス材を確実に固定するチャックテクニックは、旋盤加工において欠かせない要素であり、品質向上や生産性の向上につながります。是非、このテクニックをマスターして、効率的な加工を目指しましょう。

旋盤操作の前準備と安全上の注意点

旋盤操作を行う際には、まず前準備と安全上の注意点をしっかり押さえておくことが重要です。特にステンレス材を確実に固定するためのチャックテクニックは、高度な技術や正確な手順が必要とされます。

まず、旋盤操作を行う前に、作業スペースを清潔に保ち、適切な保護具を着用することが必要です。安全第一の意識を持ち、事故を未然に防ぐことが大切です。

ステンレス材を確実に固定するためには、チャックの適切な取り付け方や締め方がポイントです。正確な位置にセットし、しっかりと締めることで安定した加工作業が可能となります。

これらの手順を踏み、安全に旋盤操作を行うことで、効率的に作業を進めることができます。安全を最優先に考えながら、ステンレス材を確実に固定するチャックテクニックを取り入れてみてください。

初心者が覚えるべき旋盤の基本操作手順

旋盤操作の極意!ステンレス材を確実に固定するチャックテクニック

旋盤操作において、ステンレス材を確実に固定することは重要です。チャックテクニックをマスターすることで、作業効率が向上し、作業精度も高まります。まず、チャックを適切に設定し、ステンレス材を確実に固定します。この工程を丁寧に行うことで、加工時に材料がズレることを防ぎます。次に、適切な切削速度や切削深さを設定し、安定した加工を行います。これにより、ステンレス材の破損や加工精度の低下を防ぐことができます。最後に、加工が完了したら、チャックを正しく解除し、作業を終えます。このように、チャックテクニックを習得することで、ステンレス材を確実に固定し、効果的な加工を行うことができます。

旋盤加工時のコツ

素材を確実に固定するためのポイント

旋盤操作において、ステンレス材を確実に固定するためのポイントを紹介します。ステンレスは加工が難しい素材であり、適切なチャックテクニックが重要です。まず、固定に際して確実な摩擦力が必要です。チャックを適切に締めることで、材料がしっかりと固定されるため、加工精度が向上します。さらに、適切な位置にセットすることも重要です。中心を正確に合わせることで、バイブレーションや歪みを防ぎ、安定した加工が可能となります。

具体例として、チャックを締める際に均等に力を加えることや、表面の汚れや油膜を除去してから固定することが挙げられます。これらのポイントを押さえることで、ステンレス材の旋盤操作において安定した加工品質を確保することができます。

切削速度の選定と調整方法

ステンレス材を旋盤で加工する際、確実に固定することが重要です。そのためには、チャックテクニックをマスターすることが極意です。チャックは旋盤で材料をしっかり固定する部品であり、正確な操作が必要です。

まず、チャックを選定する際には、ステンレス材に適した適切なサイズとタイプを選ぶことが重要です。次に、固定する際には適切な圧力をかけ、均等に固定することがポイントです。例えば、クランプ力が強すぎると変形の原因となりますので注意が必要です。

さらに、適切な切削速度を選定し、調整することも大切です。ステンレス材は硬い材料なので、適切な速度で加工することで効率よく仕上げることができます。チャックテクニックを磨き、ステンレス材を確実に固定して加工することで、高品質な製品を作り出すことができます。

ステンレス材の旋盤加工における冷却液の役割

旋盤操作の極意!ステンレス材を確実に固定するチャックテクニック

ステンレス材は、硬くて滑りやすい特性を持つため、旋盤操作において確実に固定することが重要です。チャックテクニックは、ステンレス材をしっかりと保持し、安定した加工を可能にします。

ステンレス材を加工する際、チャックの締め付けを丁寧に行うことがポイントです。適切な締め付けを行うことで、加工中に材料がずれることを防ぎます。例えば、回転するステンレス材がしっかりと固定されていれば、精密な加工を実現できます。

チャックテクニックをマスターすることで、ステンレス材の旋盤加工において高品質な仕上がりを実現できます。しっかりとしたチャックの取り扱いに注意しながら、確実な加工を心がけましょう。

仕上げの精度を高めるための工夫

旋盤操作でステンレス材を確実に固定するための極意は、チャックテクニックにあります。ステンレス材は硬さがあり、正確な固定が必要です。まず、チャックを使ってしっかりと材料を固定します。適切な力を加えることで、削りやすく安定した作業が可能となります。特にステンレス材は振動しやすいため、適切な取り扱いが不可欠です。

チャックテクニックの一例として、同心度を保つことが重要です。正確な位置に材料をセットし、安定した中心を保つことで加工精度が向上します。このような工夫により仕上げの精度を高めることができます。ステンレス材の特性を理解し、適切なテクニックを用いることで、効率的で精密な加工作業が可能となるでしょう。

初心者向け旋盤操作方法

初心者が抑えるべき旋盤操作の基礎知識

旋盤操作における基礎知識を身につけることは、ステンレス材などの材料を確実に固定し、安全かつ正確な加工を行うために欠かせません。チャックテクニックは特に重要です。

まず、旋盤操作を行う際には安全を最優先に考えましょう。チャックをしっかりと固定し、振動やズレを防ぐことが必要です。正確な加工を行うためには、チャックの位置や力のかけ方に注意を払いましょう。

例えば、ステンレス材は硬い性質を持っているため、適切なチャックテクニックを使用しなければ加工が難しくなります。適切なテクニックを用いることで、加工効率を高めることができます。

旋盤操作において、チャックテクニックをマスターすることは、安全かつ効率的な加工を実現するために不可欠です。

練習に最適なシンプルな旋盤加工プロジェクト

旋盤操作の極意!ステンレス材を確実に固定するチャックテクニック

ステンレス材の旋盤加工において、チャックの正しい取り扱いが重要です。ステンレスは硬く滑りやすい性質を持ちますので、確実に固定することが必要です。

まず、チャックをきちんとセットすることがポイントです。チャックの爪がステンレス材にしっかりと食い込むように調整しましょう。これにより、加工中に安定した固定が可能となります。

次に、スピンドルをゆっくりと回転させながら確認することで、チャックが正しくセットされているかを確認しましょう。ステンレスは加工が難しい素材ですが、適切なテクニックを用いれば確実に加工することができます。

このように、チャックテクニックをマスターすることで、ステンレス材の旋盤操作をスムーズに行うことができます。

よくあるトラブルとその対処法

旋盤操作において、ステンレス材を確実に固定するためのチャックテクニックは重要です。ステンレスは硬い素材であり、適切な固定が必要です。まず、チャックを正確にセットアップし、しっかりと締めることが重要です。この際、適切なトルクをかけることで、ステンレス材を確実に保持できます。

例えば、切削作業中にチャックが緩んでしまうと、作業が乱れる可能性があります。そのため、定期的にチェックを行い、必要に応じて再度締め直すことが大切です。

さらに、適切な切削速度と切削深さを設定することも重要です。これにより、ステンレス材がしっかりと固定された状態で正確な加工が可能となります。

以上が、ステンレス材を確実に固定するためのチャックテクニックのポイントです。適切な操作を行い、安定した加工を実現しましょう。

スキルアップに向けた練習方法

旋盤操作において、ステンレス材を確実に固定するチャックテクニックは、重要な技術です。ステンレスは硬く滑りやすい特性を持っており、適切な固定が必要です。まず、チャックを適切に調整し、ステンレス材を確実にセットします。その後、適切な圧力をかけてしっかりと固定することがポイントです。この工程を丁寧に行うことで、作業効率が向上し、品質の向上にも繋がります。例えば、ステンレス製の精密部品を加工する際に、チャックテクニックを適用することで、加工精度が向上し、不良品のリスクを軽減することができます。つまり、チャックテクニックをマスターすることは、旋盤作業において重要なスキルアップとなるでしょう。

旋盤チャックの選定方法

チャックの種類と特徴

ステンレス材を確実に固定するために重要な旋盤操作における極意は、チャックの適切なテクニックです。チャックは旋盤で素材をしっかり固定するための装置であり、ステンレス材など硬い素材を扱う際に特に重要です。

まず、チャックを確実に固定するために丁寧に調整する必要があります。締め付けが不十分だと素材がズレてしまい、加工精度が損なわれます。また、チャックの種類によっても固定方法が異なるため、適切な種類を選択することもポイントです。

例えば、3バイト式チャックはトルク伝達が安定しており、ステンレス材のような硬い素材に適しています。このように、チャックの特徴を理解し、素材に適した操作を行うことがステンレス材の確実な固定につながります。

ステンレス材を固定するためのチャック選択基準

旋盤操作において、ステンレス材を確実に固定するための重要な要素として、チャックの選択が挙げられます。ステンレス材は硬度が高く、加工が難しい特性を持っています。そのため、適切なチャックを使用することで、効率的に作業を行うことが可能となります。

まず、チャックを選ぶ際の基準は、ステンレス材の固定性や精度を確保することです。例えば、ジョー顎式チャックは、ステンレス材の強固な保持に適しています。さらに、チャックの形状や材質も重要であり、ステンレス材に適した特殊な素材や表面処理を施したチャックを選ぶことが重要です。

このように、適切なチャックを選択することで、ステンレス材を確実に固定し、高品質な加工作業を行うことができます。

旋盤チャックの取り付け方と調整

旋盤操作の極意は、ステンレス材を確実に固定するチャックテクニックにあります。旋盤操作では、素材を正確に加工するためにチャックの取り付け方と調整が重要です。ステンレス材は硬い素材であり、しっかりと固定しなければ正確な加工ができません。

チャックの取り付け方を誤ると、素材がずれてしまい、加工精度が低下します。例えば、チャックが緩んでいると作業中に素材がズレてしまう可能性があります。そのため、きちんと締め付けることが大切です。

また、チャックの調整が適切でないと、素材が振動してしまい、作業効率が悪化します。チャックを適切に調整することで、安定した加工作業が可能となります。

ステンレス材を確実に固定するためには、正しいチャックの取り付け方と調整が欠かせません。しっかりと確認しながら作業を行い、高品質な加工を目指しましょう。

チャックのメンテナンスとトラブルシューティング

旋盤操作において、ステンレス材を確実に固定するチャックテクニックが重要です。ステンレスは硬い素材であり、しっかりと固定しなければ正確な加工ができません。チャックのメンテナンスとトラブルシューティングは、機械の正確な動作を確保し、生産性を向上させるために欠かせません。例えば、チャックが適切に締まっていないと、材料がズレてしまい加工精度が損なわれる可能性があります。また、チャックが汚れていると滑りやすくなり、安定した加工が難しくなります。これらのトラブルを避けるために、定期的なメンテナンスと清掃が必要です。ステンレス材の素材特性を理解し、適切なチャックテクニックを実践することで、効率的な旋盤操作が可能となります。

ミニ旋盤の使い方

ミニ旋盤の特徴と適用範囲

旋盤操作において、ステンレス材を確実に固定するための重要なテクニック、それがチャックテクニックです。ステンレスは硬く滑りやすい性質を持つため、正しい方法で固定しなければ作業効率が損なわれる恐れがあります。

まず、チャックを適切に調整し、ステンレス材をしっかりと挟むことが重要です。次に、適切な圧力をかけることで安定した固定が可能となります。例えば、過度な圧力は材料を損傷させる恐れがあるため、適度な力加減がポイントです。

さらに、チャックの面に専用の滑り止め材を使用することで摩擦を増し、材料がしっかりと固定されます。これらのテクニックを適切に組み合わせることで、ステンレス材を確実に固定し、安定した加工作業を行うことが可能となります。

ミニ旋盤でのステンレス材加工の注意点

旋盤操作において、ステンレス材を確実に固定するための重要な要素は、チャックテクニックです。ステンレス材は硬くて滑りやすい性質があり、しっかりと固定しなければ正確な加工が難しい場合があります。そのため、チャックを適切に操作することがポイントとなります。

まず、ステンレス材を確実に固定するためには、チャックをきちんと締めることが必要です。強く締めすぎると材料が歪んでしまう恐れがありますが、緩めすぎると加工精度が低下する可能性があります。適切な締め付け具合を見極めることが重要です。

例えば、適当な圧力でチャックを締めた後、加工を開始するときに振動や歪みが生じる場合には、締め付けを調整する必要があります。このように、細かな調整を行いながらチャックを操作することで、ステンレス材を確実に固定し、精密な加工が可能となります。

ミニ旋盤の基本的な操作手順

ステンレス材を旋盤で確実に固定するためのチャックテクニックを学ぶことは重要です。ステンレスは硬く、加工が難しい特性を持っています。そのため、正しいチャックの操作手順を知ることが、作業効率や加工精度を向上させるポイントとなります。

まず、ステンレス材をチャックに取り付ける際には、適切な圧力をかけることが重要です。適度な力でしっかりと固定することで、削る際の振動を最小限に抑えることができます。さらに、加工する部位によっては、特定のチャック形状を選ぶことも必要です。

例えば、内径加工の場合は内弁チャックを使用することで、より安定して固定できます。外径加工の際には、ジョーロチャックが適しています。適切なチャックを選ぶことで、ステンレス材を確実に固定し、効率的な加工が可能となります。