加工技術– category –

-

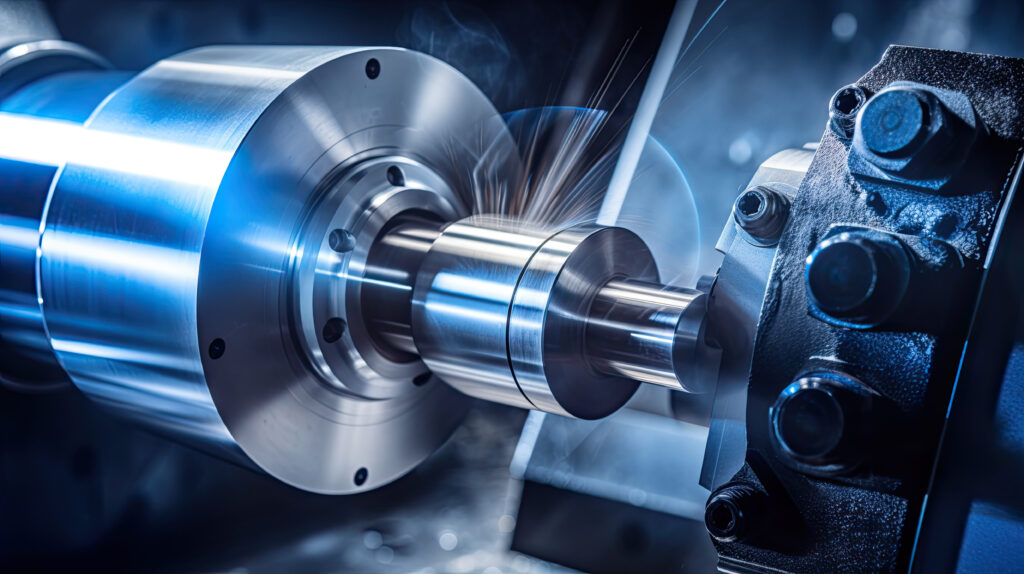

【試作開発者向け】SUS303を使った旋盤加工の基礎知識とコツ

試作開発を行っているエンジニアの皆さん、SUS303の旋盤加工についての基礎知識とコツについてお知らせします。SUS303は試作品の開発によく使用される素材であり、その旋盤加工方法を理解することは試作開発の効率を向上させるために重要です。この記事で... -

工業用途におけるSUS303旋盤加工の基本と試作のテクニック

工業用途におけるSUS303旋盤加工は、自動車、航空宇宙、医療機器など幅広い業界で利用されています。本記事では、SUS303の特性や旋盤加工の基本、試作のテクニックについて詳しく解説していきます。SUS303の材料特性や旋盤加工のポイントを押さえて、効率... -

【プロ直伝】SUS303旋盤加工試作で守るべき品質管理とは?

SUS303という材料や旋盤加工、試作など、品質管理に関わるキーワードを守ることで、製品の品質向上に繋がります。本記事では、プロの知見を通じて、SUS303旋盤加工試作における品質管理の重要性について解説します。製品の品質を守りながら効率的に試作を... -

【効率化の秘訣】SUS303旋盤加工試作でコストを削減する方法

SUS303旋盤加工試作において、コストを削減する効率的な方法をご紹介します。効率化の秘訣を知りたい方は必見です。SUS303材料を使用した旋盤加工試作において、コスト削減や生産効率化を図るための具体的なアプローチについて解説します。 1. SUS303旋盤... -

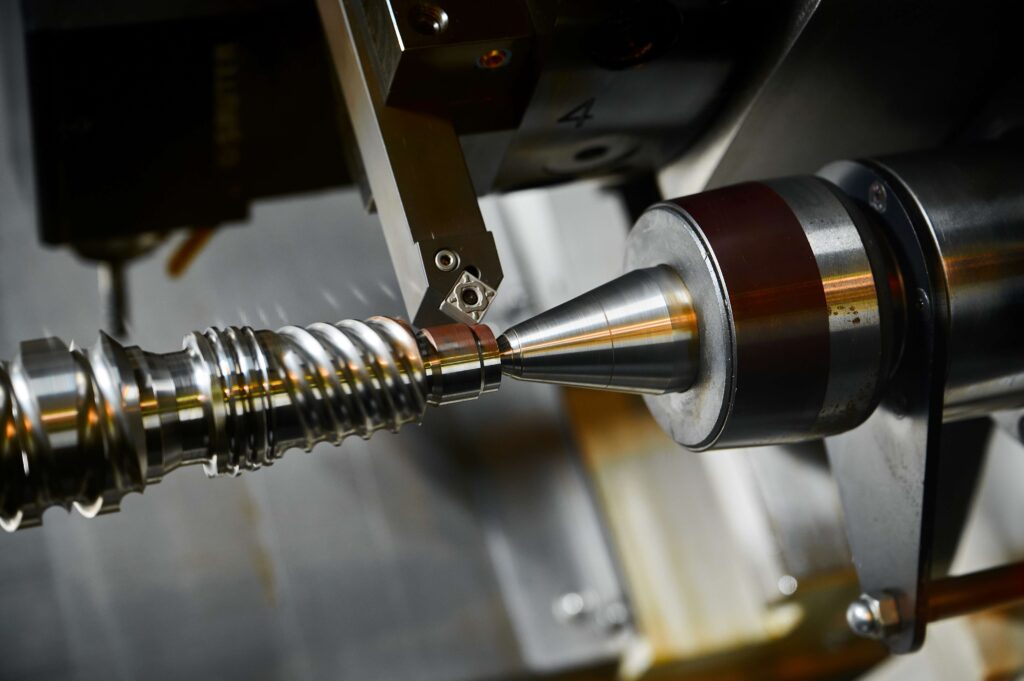

【旋盤プロセス】SUS420J2/SUS440Cの加工精度向上のポイント

旋盤加工において、SUS420J2とSUS440Cの加工精度を向上させるポイントについてご紹介します。これらの素材は高い強度と耐久性を持ち、精密な加工が求められます。本記事では、旋盤プロセスにおけるこれらの素材の特性と適切な加工方法について解説します。... -

【精密加工】SUS420J2/SUS440Cを使う旋盤加工テクニック

今回の記事では、精密加工の世界に入り込んでみましょう。SUS420J2やSUS440Cといった素材を使用した旋盤加工テクニックについてご紹介します。これらの素材の特性や旋盤加工のポイントについて掘り下げていくことで、精密加工に興味をお持ちの方にとって貴... -

【旋盤加工】SUS420J2とSUS440Cの性質を生かす切削条件とは?

旋盤加工において、SUS420J2とSUS440Cの特性を最大限に生かす切削条件について知っていますか?この記事では、これらの素材の特性について詳しく説明し、旋盤加工における最適な切削条件について解説します。SUS420J2とSUS440Cはどのような素材なのか、そ... -

SUS316L旋盤加工で一歩先へ!加工精度を高めるテクニック

SUS316Lは、耐食性に優れたステンレス鋼で、その加工には高い精度が求められます。本記事では、SUS316L旋盤加工における精度向上のテクニックを紹介します。SUS316やSUS316Lに関わる加工技術の向上に興味がある方、また加工精度向上に関する情報を求める方... -

【プロが語る】SUS316・SUS316L旋盤加工の基本と応用テクニック

ステンレス鋼のSUS316およびSUS316Lの旋盤加工について、基本的な手法から応用テクニックまでを網羅した情報をお探しですか? この記事では、プロが語るSUS316およびSUS316Lの旋盤加工の基本と応用テクニックを解説します。この記事を読めば、SUS316および... -

旋盤加工を極める!SUS316/SUS316Lを使った精密加工のコツ

金属加工の世界で、SUS316とSUS316Lは精密加工において重要な素材です。これらの素材を使った旋盤加工を極めるためには、その特性やコツを理解することが必要です。この記事では、SUS316とSUS316Lを使った精密加工のコツについて、基本的な情報から実践的...