加工技術 column

「SUS加工の基本!旋盤を使ったリーマ加工のポイントとコツ」、「ステンレス(SUS)旋盤加工のためのリーマ活用ガイド」、「効果的なSUS旋盤加工!リーマを使った精度向上テクニック」、「プロが教える!SUS旋盤加工でリーマを用いる際の注意点」、「ステンレス製品加工の秘訣:旋盤でリーマを活用する方法」、「SUS旋盤リーマ加工で達成する高精度仕上げのコツ」、「工場で役立つ!SUS材料に旋盤リーマを使用する際のアドバイス」、「旋盤リーマ加工入門:SUS材の効率的な処理方法」、「SUS製品の精密加工に!旋盤でリーマを使用する技術」、「作業効率アップ!SUS旋盤加工に最適なリーマの選び方と使い方」。

SUS加工や旋盤を使用したリーマ加工に興味はありますか?製品の精密加工や高精度仕上げを目指す際には、リーマの活用が欠かせません。本記事では、SUS材料を使用した旋盤リーマ加工に焦点を当て、基本からコツまで詳しく解説します。プロが教えるリーマを用いる際の注意点や、SUS旋盤リーマ加工での作業効率向上のためのテクニックなど、工場で役立つ情報が満載です。旋盤を使ったリーマ加工のやり方や使い方を知り、SUS製品の精密加工に役立つ技術を身につけましょう。高品質な製品を作るためのヒントがここにあります。

SUS加工の基本とリーマ加工の概要

ステンレス(SUS)旋盤加工とは

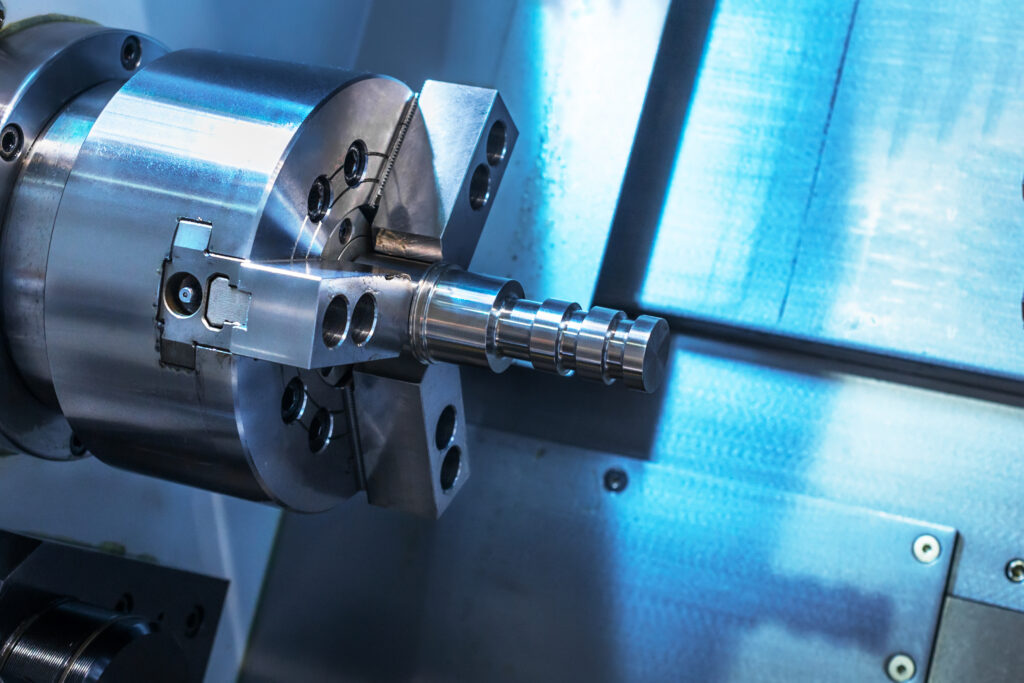

ステンレス(SUS)旋盤加工とは、ステンレス製品を作るために使用される加工方法の一つです。旋盤によってステンレス材料を回転させ、リーマと呼ばれる工具を使って精密加工を行います。この方法を使うと、ステンレス製品の仕上がりや精度を向上させることができます。

例えば、SUS材料で作られた軸やボルトなどの部品は、リーマ加工によって緻密な仕上がりを実現します。また、SUS製品の表面仕上げや寸法精度を高める際にもリーマ加工が欠かせません。

工場での加工作業において、SUS旋盤にリーマを活用することで、作業効率が向上し、高精度な製品を生産することが可能となります。ステンレス製品の精密加工においてリーマを使用する技術は、工業製品の品質向上に大きく貢献しています。

リーマ加工の役割と重要性

リーマ加工は、SUS(ステンレス)旋盤加工において重要な役割を果たします。リーマは、旋盤で加工された穴を高精度で仕上げるための道具であり、加工精度や表面仕上げの品質向上に貢献します。これにより、SUS製品の品質が向上し、信頼性が高まることが期待されます。

例えば、SUS材料を使用した精密部品の製造において、リーマ加工は欠かせない要素となります。旋盤でリーマを使用することで、高い寸法精度や表面仕上げが実現され、製品の機能性や見た目の美しさが向上します。このように、リーマ加工はSUS旋盤加工において不可欠な技術であり、製品の品質向上に大きく寄与します。

SUS旋盤リーマ加工のメリット

SUS旋盤リーマ加工のメリットは、高精度な加工が可能であることです。旋盤を使ったリーマ加工は、ステンレス(SUS)材料を精密に加工するための効果的な方法です。リーマを使用することで、加工面の仕上がりが滑らかで均一になり、製品の耐久性や品質が向上します。例えば、SUS製品を製造する際に、リーマを使用することで、精密な寸法や表面仕上げを実現することができます。このように、SUS旋盤リーマ加工を活用することで、製品の仕上がりや性能を向上させることができます。工場での加工作業において、旋盤リーマ加工をマスターすることは、大きな恩恵をもたらすことが期待されます。

ステンレス用リーマーの選び方

リーマの種類と特徴

リーマとは、金属加工において穴を精密に仕上げる工具のことです。旋盤を使用する際にリーマを活用することで、SUS(ステンレス)などの材料を高精度に加工することが可能となります。リーマには様々な種類があり、それぞれ特徴が異なります。例えば、手動リーマや機械式リーマ、スパイラルフルートリーマなどがあります。

旋盤を用いたSUS加工においてリーマを選ぶ際には、材料や加工する穴の大きさ、仕上がりの精度などを考慮する必要があります。適切なリーマを使用することで、加工精度を向上させることができます。プロの技術や経験を活かして、SUS旋盤加工においてリーマを適切に活用することで、高品質な製品を生産することが可能となります。

材質に適したリーマの選定基準

材質に適したリーマを選ぶ際の基準を考えてみましょう。リーマを選ぶ際には、まず加工する材質を考慮することが重要です。例えば、SUS(ステンレス)材料を旋盤で加工する場合、適切なリーマを選ぶことが必要です。SUSは硬く、加工が難しいため、適切なリーマを使用することで精度の向上や作業効率の向上が期待できます。リーマは材質や加工条件によって適したタイプが異なるため、専門家のアドバイスを受けることも重要です。材質に合った適切なリーマを選ぶことで、SUS材料を旋盤で精密に加工する際のコツを掴むことができます。

超硬リーマの利点と活用シーン

超硬リーマは、非常に硬くて耐久性の高い素材で作られているので、長期間使っても劣化しにくいという利点があります。このため、SUS旋盤加工の際には、超硬リーマを使用することで高い精度を維持することができます。例えば、超硬リーマを使うことで、ステンレス製品の穴の精度を向上させることができます。また、超硬リーマは高速加工にも適しており、作業効率を向上させることができます。そのため、SUS旋盤加工においては、超硬リーマの利用が推奨されています。超硬リーマは高い耐久性と精度を兼ね備えているため、SUS材料の加工において重要な役割を果たします。

リーマ加工の基本的な方法

リーマ加工のプロセスと手順

リーマ加工は、旋盤を使って材料の精密加工を行う際に重要な工程です。まず、適切なリーマを選ぶことがポイントです。SUS(ステンレス)材料の場合、適切な硬さと耐久性を持つリーマを選ぶことが重要です。リーマを使うことで、SUS材料の高精度加工が可能となります。たとえば、SUS旋盤でリーマを使用すると、仕上がりの精度が向上し、製品の品質も向上します。工場での作業効率もアップするため、SUS旋盤でリーマを使った加工は非常に重要です。このように、リーマ加工を上手に活用することで、SUS製品の精密加工や高品質な仕上げを実現することができます。

正確な穴あけのための事前準備

旋盤を使ったリーマ加工において、正確な穴あけを行うためには、事前の準備が重要です。リーマ加工を成功させるためには、まずは適切な旋盤のセッティングが必要です。リーマの径や回転数、進給速度などを正確に設定することがポイントです。

その後、素材に合った適切な冷却や潤滑方法を選択しましょう。SUS材料の場合、適切な冷却剤を用いることで加工精度が向上します。また、リーマの刃先が正確な状態になっているかを確認し、必要に応じて交換やメンテナンスを行いましょう。

これらの準備が整ったら、旋盤を使用してリーマ加工を行う際には、安全に注意して作業を進めてください。素早い加工作業によって穴あけの精度が向上し、高品質な仕上がりを実現できます。以上のポイントを押さえて、SUS旋盤リーマ加工を行う際には、しっかりとした準備と注意を怠らずに作業を進めることが重要です。

リーマの取り付けと調整

旋盤でSUS(ステンレス)材料を加工する際に重要なのが、リーマの取り付けと調整です。リーマは加工物の精度向上や仕上げに欠かせない要素となります。リーマを正しく取り付け、適切に調整することで、高精度の加工が可能となります。

リーマの取り付けは、適切な工具を使用して正確に行うことが大切です。また、リーマの調整も慎重に行うことで、加工物に適した仕上がりを実現できます。例えば、適切な回転数や適切な切削量を設定することがポイントとなります。

このように、リーマの適切な取り付けと調整を行うことで、SUS旋盤加工において高精度な仕上げを実現することができます。しっかりとした準備と細やかな調整が、作業効率の向上や精密な加工を可能にします。

リーマ加工での旋盤の使い方

旋盤設定の基本

旋盤を使ったリーマ加工は、SUS加工において重要な工程です。リーマは、精密な穴加工や仕上げ加工に使用され、高い精度が求められるSUS製品において欠かせない工具です。旋盤を使ったリーマ加工のポイントとコツを知ることで、効果的なSUS旋盤加工が可能となります。

SUS製品の加工において、リーマを使うことで精度向上が期待できます。例えば、SUS材料にリーマを使用することで、高精度な仕上げが可能となります。このように、リーマを適切に活用することで、SUS旋盤加工における作業効率や精度が向上します。

リーマを使ったSUS旋盤加工に注意して取り組むことで、工場での作業効率向上や高精度な製品加工が実現できます。SUS製品の精密加工を目指す際には、旋盤でリーマを活用する技術を習得することが重要です。

リーマ加工における旋盤の操作方法

リーマ加工における旋盤の操作方法は重要です。まず、旋盤を使用する際のポイントとして、正確な加工を行うためには適切な刃具の選択が欠かせません。例えば、SUS材料を加工する場合は、適切なリーマを選定することが肝要です。その理由は、SUS材料は硬く、適切なリーマを使用しないと加工精度が低下します。

具体例として、SUS製品の精密加工にはリーマを使用することで高い精度が実現できます。また、旋盤リーマ加工を行う際には、切削速度や刃先の角度などの細かい設定も重要です。これらの要素を注意して調整することで、SUS材料の加工精度を向上させることができます。

したがって、作業効率を上げて高精度な仕上がりを目指すためには、旋盤を使ったリーマ加工のポイントとコツをしっかり押さえることが重要です。プロが教える注意点を参考にして、効果的なSUS旋盤加工を実践しましょう。

加工精度を保つための旋盤のメンテナンス

旋盤を使ったリーマ加工を行う際、加工精度を維持するためには旋盤のメンテナンスが不可欠です。適切なメンテナンスを怠ると、旋盤の性能が低下し、加工精度に影響が出る可能性があります。そのため、定期的な清掃や部品の交換などの作業が重要です。

例えば、旋盤の切削油や切削チップが溜まると、回転や進行に支障をきたし、加工精度が低下します。そのため、作業後は丁寧に清掃することが必要です。また、ベッドやレールのガイド面には定期的な注油や再調整が必要です。

こうしたメンテナンスを怠らず、旋盤を適切に保守することで、リーマ加工による高精度な加工が確保されるとともに、機械の寿命も延びます。適切なメンテナンスを怠らず、常に最適な状態で旋盤を使用することが重要です。

リーマ加工での切削条件と推奨方法

切削速度と送り速度の設定

リーマ加工における切削速度と送り速度の設定は重要です。リーマを使用する際には、適切な切削速度と送り速度を設定することで、加工精度や効率が向上します。切削速度は旋盤が回転する速度を指し、送り速度は切削時に旋盤が進む速度を示します。

例えば、SUS材料をリーマ加工する際には、適切な切削速度と送り速度を設定することがポイントです。高速すぎる切削速度や送り速度では工具や材料が破損する恐れがあります。逆に遅すぎる速度だと加工時間が長くなり、コストや効率に影響します。

したがって、旋盤リーマ加工を行う際には、適切な切削速度と送り速度を設定し、材料によって最適な加工条件を見極めることが重要です。こうすることで高精度な加工を実現し、効率的な作業が可能となります。

冷却液の適切な使用

旋盤を使ったSUS(ステンレス)材料のリーマ加工は、高精度な仕上げを実現する重要な工程です。リーマを使用する際に注意すべきポイントやコツをご紹介します。まず、リーマ加工は素材を正確に切削するため、刃先の状態が重要です。リーマの刃先が鈍くなると精度が落ちるので、こまめな刃の交換が必要です。また、適切な刃角や刃先形状を選ぶことも精度向上のポイントです。

SUS旋盤加工にリーマを活用する際、正しい切削速度や切削量も重要です。適切な切削条件を設定することで、材料への負担を減らし、加工精度を向上させることができます。例えば、適切な冷却液を使用することで、切削時の摩擦熱を抑えることができます。

プロが教えるSUS旋盤加工でリーマを使う際の注意点を押さえることで、高精度な仕上げを実現し、効率的な加工を行うことができます。リーマを活用したSUS製品加工のポイントを押さえて、より良い製品を作り上げるために役立ててみてください。

加工精度向上のための切削条件の微調整

旋盤加工においてリーマを活用する際には、切削条件の微調整が重要です。SUS材料の特性を考慮し、適切な切削速度や刃先加工量を設定することで、加工精度を向上させることが可能です。例えば、切削速度を適切に設定することで切削熱を抑え、工具の摩耗や加工表面の品質を向上させることができます。

さらに、リーマの選択も重要です。適切なリーマを選ぶことで、加工対象に合った最適な切削条件を設定することができます。例えば、硬度の高いSUS材料を加工する際には、適切なコーティングが施されたリーマを使用することで、寿命を延ばし、高精度な加工を実現できます。

このように、切削条件の微調整と適切なリーマの選択を組み合わせることで、SUS旋盤加工における加工精度を向上させることが可能です。工場での生産効率向上や製品品質向上につながる重要なポイントとなります。

超硬リーマを使った旋盤加工のコツ

超硬リーマの特性と効果的な使い方

SUS加工において、旋盤を活用したリーマ加工は非常に重要です。リーマは工具の一種で、穴を高い精度で仕上げるために使用されます。特にステンレス(SUS)材料の旋盤加工において、リーマは精度向上のために欠かせません。具体的には、リーマを用いることで材料の仕上がりが向上し、加工精度が高まります。また、旋盤でリーマを適切に使用することで、SUS製品の精密加工が可能となります。効果的なリーマ活用により、SUS旋盤加工の作業効率が向上し、高精度な製品が生産されます。そのため、旋盤リーマ加工は工場において重要な技術と言えるでしょう。

長寿命と精度を保つための操作テクニック

旋盤を使用してSUS(ステンレス)材料を加工する際に、リーマ(切削工具)を活用することは、高い精度と仕上げ品質を実現するための重要なポイントです。リーマを使うことで、加工物の寸法精度や表面仕上げを向上させることができます。例えば、SUS製品の加工において、旋盤リーマを使うことで高い精度の仕上げが可能となります。また、リーマを正しく用いることで工作効率も向上します。SUS旋盤加工においてリーマを使用する際には、適切な注意点を押さえることが重要です。リーマの選び方や使い方を工夫することで、作業効率をアップさせることができます。SUS材料の旋盤リーマ加工は、長寿命と高い精度を保つために欠かせないテクニックと言えるでしょう。

リーマ摩耗のサインと交換タイミング

リーマ加工において、リーマの摩耗は重要な要素です。リーマが摩耗しているサインとはどのようなものでしょうか?リーマが十分な切れ味を持たなくなり、加工面に粗さや不均一さが現れる場合、摩耗が進んでいる可能性があります。このような場合はリーマを交換することが効果的です。リーマが適切な状態でないと、加工精度が低下してしまう可能性があるため、定期的な点検と交換が重要です。

摩耗が進んだリーマを使ってしまうと、SUS材料の加工品質が悪化し、製品の仕上がりにも影響が出てしまいます。そのため、リーマの摩耗状況を常に確認し、適切なタイミングで交換することが重要です。リーマの交換タイミングに気を配ることで、SUS旋盤加工における高精度な仕上がりを維持することができます。

SUS旋盤加工でリーマを用いる際の注意点

リーマ加工の一般的なトラブルと対策

リーマ加工を行う際に発生する一般的なトラブルとその対策についてご紹介します。リーマ加工において最もよくある問題は、刃先の摩耗や変形です。これにより加工精度が低下し、仕上がりに影響を及ぼすことがあります。このような場合、定期的な刃先交換や適切な冷却・潤滑剤の使用が重要です。

さらに、切削速度や刃先の角度が適切でないと、加工面の粗さや歪みが生じることがあります。この場合、適切な加工条件を設定することが重要です。また、材料や加工状況に合わせて適切なリーマを選択することも大切です。

これらの対策を適切に行うことで、リーマ加工におけるトラブルを最小限に抑え、高精度な加工を実現することができます。

材料特性に合わせた加工方法の選択

工作物の材料特性に適した加工方法を選択することは重要です。例えば、ステンレス(SUS)製品を旋盤加工する際には、リーマ加工が精度向上に役立ちます。旋盤でリーマを使用することで、高精度な仕上げが可能となります。特にSUS材料は硬く、正確な仕上がりが求められるため、リーマ活用は効果的です。

プロフェッショナルが指摘するところによれば、SUS旋盤加工においてリーマを使う際には、注意点があります。具体的には、適切なリーマの選択や加工速度、切削液の使用などが挙げられます。これらのポイントを押さえることで、作業効率が向上し、より高品質な製品が生産されるでしょう。

工場での実践においても、SUS材料に対するリーマの適切な活用方法が重要です。旋盤リーマ加工を適切に行うことで、材料特性に合わせた効率的な加工が可能となります。高精度仕上げを目指す際には、リーマ加工のテクニックをマスターすることが重要です。

安全なリーマ加工のためのガイドライン

旋盤を使用してSUS材料をリーマ加工する際には、安全なガイドラインを遵守することが重要です。リーマ加工は、高精度な仕上げを求める際に欠かせない工程であり、正確な操作が必要です。

その理由は、加工精度を保つためには、リーマの適切な取り付けと回転速度の調整が欠かせません。例えば、SUS材料の旋盤加工では、リーマの適切な選択が不可欠です。間違ったリーマを使用すると、加工精度が低下し、加工物の品質に影響を与える可能性があります。

したがって、プロの意見を参考にしながら、正確な取り扱いと適切なリーマの選択を行うことが重要です。これらのポイントを押さえて、SUS材料の旋盤リーマ加工を行うことで、高精度な仕上がりを実現することができます。

ステンレス製品加工の秘訣:旋盤でリーマを活用する方法

高精度な穴あけのためのセットアップ

SUS製品を旋盤で加工する際に、リーマを活用することは、高精度な穴あけに欠かせない重要な工程です。リーマは、穴の直径を正確に仕上げるために使用される工具であり、SUS(ステンレス)材料においても同様に効果を発揮します。リーマを使えば、仕上がりの精度が向上し、加工後の部品の品質が向上します。

例えば、旋盤を使用してSUS製品を加工する際に、リーマを使用することで、部品の寸法精度を高めることができます。また、リーマを使うことで表面の仕上がりも滑らかになり、部品の見た目や機能性にも優れたものとなります。

したがって、SUS旋盤加工においてリーマを適切に活用することは、高精度な穴あけを実現し、製品の品質向上につながります。穴あけ作業において、リーマを適切に使用することで、効率的かつ品質の高い加工が可能となるのです。

リーマの精度を最大限に引き出すコツ

リーマ加工において、旋盤を使う際にリーマの精度を最大限に引き出すコツがあります。SUS材料を使用する場合、注意が必要です。リーマの正確な選択は、加工精度に直結します。適切なリーマを選ぶことで、仕上がりの品質が向上し、作業効率もアップします。例えば、SUS製品の精密加工を目指す際には、適切なリーマを選択することが重要です。また、リーマの使用方法も重要であり、正しい使い方によって高精度な仕上げが可能となります。これらのポイントを押さえることで、SUS旋盤加工においてリーマを効果的に活用し、高品質な製品を生産することができます。

完成品の品質向上を目指した加工戦略

SUS加工において、高い精度を求める際に重要なのが旋盤を使ったリーマ加工です。リーマは、穴や筒状の部品を精密に仕上げるために使用されます。例えば、ステンレス(SUS)製品の加工においてリーマを使うことで、高精度な仕上がりを実現できます。SUS旋盤加工におけるリーマの活用は、加工物の寸法精度を向上させるために欠かせません。プロが教えるポイントとしては、リーマを正確にセットすることや適切な刃先形状を選ぶことが重要です。また、リーマを使う際には適切な冷却や潤滑を行うこともポイントです。SUS旋盤加工においてリーマを上手く活用することで、作業効率が向上し、高精度な製品が完成します。

SUS旋盤リーマ加工で達成する高精度仕上げのコツ

穴の仕上げ面の質を高める方法

旋盤を使ったリーマ加工はSUS加工において重要な要素です。リーマを使用することで、穴の仕上げ面の質を高めることができます。なぜなら、リーマは穴を精密に加工するために設計されており、きめ細やかで正確な加工が可能です。例えば、SUS材料を使用した製品では、リーマを使って高い精度で仕上げることができます。このようにして、旋盤リーマ加工を行うことで、SUS製品の精密加工が可能となります。要するに、リーマを活用することで、SUS旋盤加工における高精度仕上げを実現することができるのです。工場での作業効率を向上させるためにも、リーマの適切な選択と使い方が重要です。SUS加工においてリーマを活用することで、品質と精度を向上させることができます。

加工誤差を最小限に抑えるアプローチ

SUS材料を旋盤で加工する際、リーマを活用することは非常に重要です。リーマは加工誤差を最小限に抑え、高精度な仕上がりを実現します。例えば、SUS製品の加工において、リーマを使用すると表面の仕上がりが滑らかになり、寸法精度も向上します。

リーマを使う際には、適切な刃先形状や刃先材質を選ぶことがポイントです。また、リーマの選び方や使い方によって作業効率も大きく変わります。プロの技術を取り入れることで、SUS旋盤加工におけるリーマの効果を最大限に引き出すことが可能です。

工場でのSUS材料の加工において、リーマを上手に活用することで、高い品質と効率的な生産が実現できます。旋盤でリーマを使用する技術を習得することで、作業効率をアップさせることができるでしょう。

効率的なリーマ加工のための実践的アドバイス

SUS加工において、旋盤を使用したリーマ加工は重要な工程です。高い精度を求める作業において、リーマは欠かせない道具となります。リーマ加工を効率的に行うためには、いくつかのポイントやコツがあります。

まず、リーマ加工の際には適切な切削条件を設定することが重要です。適切な切削速度や切削量を設定することで、作業効率が向上し、加工精度も高まります。また、適切な冷却液の使用も欠かせません。リーマ加工中に熱が発生しやすいため、適切な冷却液を使用することで工具の寿命を延ばすことができます。

さらに、リーマ加工では適切な刃先形状や刃数を選定することも大切です。材料や加工する形状に合わせて、最適なリーマを選ぶことで、作業効率がアップします。リーマ加工を行う際には、これらのポイントに注意して作業を進めることで、高精度な仕上がりを実現できます。

工場で役立つ!SUS材料に旋盤リーマを使用する際のアドバイス

旋盤リーマ加工の生産性向上のポイント

旋盤リーマ加工は、SUS(ステンレス)製品加工において重要な役割を果たします。リーマを使用することで、加工精度を向上させることができます。例えば、旋盤リーマを使うことで、SUS材料の仕上げにおいて高い精度を実現することができます。

SUS旋盤リーマ加工の際には、適切な工具や装置を使用することがポイントです。また、正しい切削条件や加工方法を選択することも重要です。例えば、適切な回転数や進行量を設定することで、効率的な加工を行うことができます。

旋盤リーマ加工を上手に活用することで、SUS製品の精密加工が可能となります。工場での作業効率も向上し、高品質な製品を生産することができます。是非、SUS旋盤リーマ加工のポイントを押さえて、生産性向上に取り組んでみてください。

繰り返し作業における品質管理

旋盤を使ったリーマ加工は、SUS加工において重要な工程の一つです。リーマを使用することで、精度の向上や仕上げの品質管理を行うことが可能となります。旋盤におけるリーマ加工のポイントとコツを押さえることで、効果的なSUS製品加工が実現できます。

まず、リーマを使用する理由として、精密な寸法や表面仕上げを実現することが挙げられます。例えば、SUS材料を使用した製品の精密加工には、リーマが欠かせません。また、旋盤リーマを使う際には、適切な刃先の選択や適正な加工速度、切削油の使用などに注意が必要です。

工場での作業効率向上や高精度仕上げを目指す際には、SUS旋盤加工におけるリーマ活用は重要です。適切なリーマの選定や使い方をマスターすることで、SUS製品の品質向上につながります。

工場スタッフ向けのリーマ加工トレーニング

SUS(ステンレス)製品を旋盤で加工するために大切なのが、リーマ加工の基本です。リーマを使うことで、精度を高めることができます。例えば、SUS材料でリーマを適切に使用することで、製品の仕上がりが向上し、効率的な加工が可能になります。旋盤リーマ加工は、高い精度が求められる場面で特に重要です。工場で使う際には、注意点や使い方を専門家から学ぶことが重要です。SUS製品を加工する際には、リーマを活用することで作業効率が向上し、精密な加工が可能となります。旋盤リーマ加工は、SUS製品の精密加工に欠かせない技術です。工場スタッフ向けのリーマ加工トレーニングを通じて、SUS材料の効率的な処理方法や高精度な加工技術を身に付けましょう。

旋盤リーマ加工入門:SUS材の効率的な処理方法

初心者向けのリーマ加工ステップ

リーマ加工は、高い精度を要求されるSUS(ステンレス)材料の旋盤加工において重要な工程です。SUSは加工が難しい特性を持つため、リーマを使うことで精度を向上させることができます。例えば、SUS製品のラフ加工後にリーマを使用することで、仕上げの仕事効率が向上します。また、旋盤リーマ加工は、SUS材料の高精度仕上げに適しており、製品の品質向上に寄与します。

リーマを効果的に活用するコツは、正しい刃の角度と適切な加工スピードを選択することです。プロのアドバイスでは、リーマを使用する際には注意が必要であり、慎重な作業が重要です。SUS旋盤加工においてリーマを使う際には、適切なリーマの選択と使い方が作業効率向上につながります。初心者向けのリーマ加工ステップを覚えて、SUS製品の精密加工に活用してみてください。

加工効率を上げる旋盤の設定

旋盤を使ったリーマ加工は、SUS製品の加工効率を上げるための重要な工程です。旋盤を正しく設定することで、高精度な加工が可能となります。例えば、適切な切削速度や切削深さを設定することで、SUS材料を効率的に加工できます。加工時には、リーマの使い勝手も重要です。リーマの種類や適切な研削方法を選ぶことで、品質の向上や作業効率の向上が期待できます。また、旋盤リーマ加工を行う際には、適切な冷却液の使用も重要です。冷却液が適切に供給されることで、加工時の摩擦熱を抑え、作業効率を向上させることができます。旋盤の設定やリーマの使い方に注意を払いながら、SUS材料の高精度加工を実現しましょう。

リーマ加工のトラブルシューティング

SUS材を使用した加工作業において、リーマ加工は重要な工程です。リーマ加工におけるトラブルは生産性や仕上がりに直結しますので、ここではその解決方法について考えてみましょう。まず、リーマ加工におけるトラブルのひとつとして、切れくず詰まりが挙げられます。切れくず詰まりが発生すると正確な加工が困難になります。この場合はリーマの進行速度を適切に設定することが重要です。また、リーマの状態が悪い場合もトラブルの原因となります。定期的なメンテナンスと交換が必要です。加工精度の向上や効率化を図るためには、リーマ加工におけるトラブルシューティングは欠かせません。しっかりとした対処法を理解し、スムーズな加工作業を心がけましょう。

SUS製品の精密加工に!旋盤でリーマを使用する技術

精密加工を実現するリーマの選択

SUS材の旋盤加工において、精密な仕上げを実現するために重要なのがリーマの選択です。リーマは工具の一種で、穴の直径を正確に拡大する役割を果たします。例えば、SUS製品の加工において、リーマを使用することで高い精度を保ちながら仕上げ作業を行うことが可能です。

リーマの選択には慎重さが求められます。素材や加工する部品の特性に応じて適切なリーマを選ぶことが重要です。また、リーマの適切な使用方法やメンテナンスも精密加工には欠かせません。

SUS材の旋盤加工において、リーマを効果的に活用することで、高精度な仕上げを実現するポイントがあります。工場での実務経験や専門知識を持つプロのアドバイスも参考にしながら、適切なリーマを選んで精密加工を行いましょう。

均一な仕上がりを目指したリーマの運用

SUS旋盤加工においてリーマを活用する際、均一な仕上がりを目指すことが重要です。リーマは精度向上のために欠かせない道具であり、適切に使用することで高精度な加工が可能となります。例えば、SUS材料を旋盤で加工する際にリーマを使用することで、表面の仕上がりが均一で滑らかになります。これによって製品の品質が向上し、耐久性も増します。また、リーマを適切に運用することで作業効率も向上し、より効果的な加工が行えます。SUS旋盤リーマ加工は、精密さと効率性を両立させるために欠かせないテクニックです。適切な技術と注意を払いながらリーマを活用することで、高品質な製品が生産できることでしょう。

SUS加工のための高度なリーマ技術

SUS加工において、リーマ技術は非常に重要です。旋盤を使用したリーマ加工は、SUS(ステンレス)材料の精密加工に欠かせません。リーマを使うことで、高い精度で仕上げることが可能です。特にSUS材料は硬く扱いづらいため、正確な加工が求められます。

例えば、SUS旋盤加工でリーマを使用する際には、適切な加工速度や切削油の使用が重要です。これにより、材料への負担を減らし、高精度な加工を実現できます。また、リーマを使う際には定期的なメンテナンスが必要です。刃先の状態を確認し、研磨することで、長期間効果的に使用することができます。

要するに、SUS旋盤加工においてリーマを効果的に活用するためには、適切な技術とメンテナンスが不可欠です。これにより、高精度な仕上げや作業効率の向上が期待できます。

作業効率アップ!SUS旋盤加工に最適なリーマの選び方と使い方

作業時間短縮に貢献するリーマの選定

SUS加工において重要な役割を果たすリーマの選定は、作業時間短縮に大きく貢献します。リーマは精度向上や仕上げのために活用される工具であり、適切なものを選ぶことが肝要です。たとえば、SUS旋盤加工においてリーマを使用する際は、適切な材質や刃先形状がポイントとなります。また、SUS材料の特性や加工する部位によっても異なるため、正しいリーマを選ぶことが重要です。プロの技術を取り入れ、適切なリーマを選定することで、高精度な仕上がりを実現することが可能です。作業効率をアップさせるためにも、適切なリーマの選び方と使い方には注意が必要です。

繊細な操作を要するリーマのハンドリング方法

リーマを使った旋盤加工は、SUS加工において精度向上に欠かせないテクニックです。リーマとは、旋盤で回転させながら加工する工具のことで、素材を精密に仕上げるのに役立ちます。リーマ加工を行う際には、繊細な操作が求められます。例えば、適切な回転数や進行速度を設定することで、正確な加工が可能となります。また、切削油を使って冷却しながら加工することで、工具の寿命を延ばし、作業効率も向上します。リーマを正しく扱うことで、SUS製品の高精度加工が可能となります。工場で利用する際には、適切なリーマの選び方や使い方をマスターすることが重要です。正確な加工を求める際には、リーマ加工のハンドリング方法に注意して取り組みましょう。

効率的なリーマ加工のための工夫とヒント

近年、SUS製品の加工において、旋盤を使ったリーマ加工が注目を集めています。リーマ加工は精度や仕上がりの質を向上させる重要な工程です。例えば、ステンレス製品の旋盤加工において、リーマを使うことで高精度な仕上げが可能になります。

なぜならば、リーマは加工対象物の穴を精密に仕上げ、規定のサイズや形状を保つことができるからです。これにより、製品の品質向上や効率的な加工が実現されます。また、SUS材料にリーマを使用する際には、適切な注意点や使い方が重要です。

工場において、SUS材料を旋盤で加工する際には、リーマ加工の工夫やヒントを活用することで、作業効率が向上し、品質の高い製品を生産することができます。工程を丁寧に行い、リーマ加工に適した方法を取り入れることで、SUS製品の精密加工に取り組むことが可能となります。

まとめ

リーマを使ったSUS(ステンレス)旋盤加工では、素材の特性や高精度な仕上げが求められます。リーマを使用する際のポイントとコツを押さえておくことが重要です。SUS旋盤加工では、リーマを活用することで作業効率を向上させることができます。また、SUS製品の精密加工には旋盤でリーマを使用する技術が不可欠です。リーマを使用する際は、素材の特性や加工方法に注意して取り組むことが求められます。

ステンレス加工のコツ!旋盤作業時のリーマの適切な回転数とは?

ステンレス加工において、旋盤作業時にはリーマの適切な回転数が重要です。ステンレス材料はその特性から加工が難しいと言われていますが、正しい手順と回転数さえ把握すれば、品質の高い加工が可能となります。本記事では、ステンレス加工におけるリーマの回転数に焦点を当て、そのコツやポイントを紹介します。ステンレスを用いた加工作業において、効率的かつ正確な加工を行うために必要な情報をご提供いたします。旋盤作業におけるスキルアップをお考えの方、ぜひご一読ください。

ステンレス加工の基礎

ステンレスの特性と加工上の注意点

ステンレス鋼は、耐食性や強度に優れ、さまざまな産業で広く使用されています。旋盤を使用してステンレス鋼を加工する際に、リーマの適切な回転数を知ることが重要です。リーマの回転数は、作業効率や加工精度に直結します。

ステンレス鋼は硬い素材であり、適切な回転数で加工しないと表面に傷がついたり、作業効率が低下したりする可能性があります。例えば、リーマの回転数が速すぎると、工具の摩耗が早くなる恐れがあります。逆に遅すぎると、加工時間が長くなり、生産性が低下します。

したがって、ステンレス鋼を旋盤で加工する際には、適切なリーマの回転数を設定することが重要です。適切な回転数を守りながら作業すれば、効率的かつ正確な加工が可能となります。

加工前の材料選定と準備

ステンレス加工のコツ!旋盤作業時のリーマの適切な回転数とは?

リーマを使用する際、旋盤作業における適切な回転数を知ることが重要です。リーマの回転数が速すぎると切削がうまく行われず、逆に遅すぎると刃先が詰まってしまう可能性があります。このため、適切な回転数を把握することが仕上がりの品質に直結します。

例えば、ステンレス鋼の場合、一般的なリーマの回転数は材料の硬さやリーマの大きさによって異なります。適切な回転数を見極めるには、まずはリーマメーカーの指示書を確認し、それを基準にして調整することが重要です。

適切な回転数でリーマを使用することで、ステンレス加工作業が円滑に進み、高品質な仕上がりを実現することができます。

旋盤加工の基本とステンレスへの応用

旋盤作業において、ステンレス加工は特に注意が必要です。リーマを使用する際に、適切な回転数を知っておくことが重要です。なぜなら、ステンレスは硬く、加工に適した回転速度が必要だからです。

まず、ステンレスは他の金属よりも硬いため、高速で回転させる必要があります。適切な回転数を知らずに作業を行うと、リーマや工具が摩耗しやすくなる可能性があります。

例えば、ステンレス304を加工する場合、一般的にリーマの回転数は800から1000回転が適しています。このように、適切な回転数を守ることで、効率的かつ綺麗な加工が可能となります。

したがって、ステンレス加工を行う際には、リーマの適切な回転数を把握し、慎重に作業に取り組むことが重要です。そのような注意を怠らず、安全かつ正確な加工を心がけましょう。

ステンレス旋盤作業のコツ

旋盤選びとセットアップ

ステンレス加工のコツを知るために、旋盤作業時に重要なのがリーマの適切な回転数です。ステンレスは硬い素材であり、正確なリーマの回転数を知ることが重要です。なぜならば、速すぎる回転数だとリーマが摩耗しやすくなり、反対に遅すぎるとステンレスの加工がうまくいかない可能性があります。

具体的な例を挙げると、ステンレスの場合、一般的にリーマの回転数は低めに設定されます。例えば、定温旋盤を使用する場合、約100 RPMから300 RPMの範囲内での回転数が適切です。このようにリーマの回転数を適切に設定することで、ステンレスの加工において正確さと品質を高めることができます。

したがって、ステンレスの加工においては、リーマの適切な回転数を把握し、作業時に適切に設定することが重要です。これにより、効率的かつ正確な加工が行え、高品質な製品を生産することが可能となります。

切削工具の選定と取り付け

ステンレス加工において旋盤作業時に重要な要素の1つが、リーマの適切な回転数です。リーマを使用する際には、適切な回転数を設定することが品質向上につながります。

まず、リーマの適切な回転数を決定するためには、加工するステンレスの種類や硬度、加工する穴のサイズなどを考慮する必要があります。これらの要素を考慮し、適切な回転数を設定することで、ステンレス加工において理想的な仕上がりを得ることができます。

例えば、AISI 304というステンレス鋼を加工する際には、リーマの回転数をX rpmに設定することが推奨されています。

適切な回転数を設定することで、ステンレス加工において効率的かつ品質の高い仕上がりを実現することができます。

切削条件の設定と調整

ステンレス加工において、旋盤作業時にリーマを使用する際に重要なポイントは、適切な回転数の設定です。リーマは加工精度や仕上がりに直結するため、適切な回転数が求められます。

その理由は、ステンレスの硬度や特性を考慮して、回転数を調整することで適切な切削が可能となるからです。例えば、高速すぎる回転数だと刃先が早く摩耗し、逆に低すぎる回転数では加工がうまくいかないといった問題が生じます。

具体的な回転数は、使用するリーマの種類やステンレスの種類によって異なりますが、適正な範囲内で設定することが重要です。適切な回転数を設定することで、効率的な加工が可能となります。結論として、ステンレス加工においては、リーマの適切な回転数設定が高品質な加工を実現するカギとなります。

リーマ加工の基本

リーマとは?その役割と種類

ステンレス加工において、旋盤作業時にリーマの適切な回転数が重要です。リーマとは、穴を拡大・精度を高める工具であり、ステンレス鋼などの硬い素材の加工に効果的です。リーマの適切な回転数を見極めるには、素材の種類や直径、刃数などを考慮する必要があります。

例えば、ステンレス鋼におけるリーマの適切な回転数は、一般的に300〜500回転/分程度が推奨されます。硬い素材ほど低速での作業が必要となります。回転数が速すぎるとリーマや加工面が損傷する恐れがあります。

したがって、リーマを使用する際は、適切な回転数を守ることが加工精度を高めるポイントとなります。ステンレス加工においてリーマを効果的に活用し、高品質な加工を実現しましょう。

リーマ加工前の下穴加工

ステンレス加工のコツ!旋盤作業時のリーマの適切な回転数とは?

リーマ加工前の下穴加工は、ステンレス加工において重要な工程です。リーマは、穴を正確な寸法に拡大する工具であり、適切な回転数で操作することが必要です。

ステンレスは硬く、適切な回転数を設定しないとリーマの効果が得られません。一般的には、ステンレス材料に適した回転数は高めであることが多いです。逆に、回転数が低すぎるとリーマが詰まりやすくなり、加工品質が低下します。

したがって、ステンレス加工時には適切な回転数を確保することが重要です。リーマの適切な回転数を設定することで、正確な加工が可能となり、高品質な製品が生産できます。ご参考にしてください。

リーマの取り扱いと保守

ステンレス加工において、旋盤作業時のリーマの適切な回転数についてご紹介します。リーマは穴を正確な寸法に仕上げる工具であり、素材や加工条件によって適切な回転数が異なります。ステンレスのような硬い素材を扱う際には、適切な回転数を設定することが重要です。高すぎる回転数では工具や加工物が損傷する可能性がありますが、低すぎる回転数では作業効率が悪化します。

例えば、ステンレスの場合は、一般的に低速での加工が勧められます。適切な回転数を設定することで、きめ細やかな仕上がりを実現できます。加工条件や加工する素材によって回転数は異なるため、正しい速度設定を確認することが大切です。適切な回転数を設定することで、効率的かつ品質の高いステンレス加工が可能となります。

穴径精度を上げるリーマ加工のポイント

リーマ加工の流れとチェックポイント

ステンレス加工において、旋盤作業におけるリーマの適切な回転数について知っておくことは重要です。リーマの適切な回転数を確保することで、正確な加工が可能となります。リーマが回転する速さは加工物の種類や大きさによって異なります。例えば、硬いステンレス鋼を加工する場合は、より低い回転数が適しています。逆に、柔らかい素材を加工する際には、より高い回転数が求められます。

旋盤作業において、リーマの回転数を正しく設定することで、作業効率が向上し、加工精度が向上します。加工物の種類や加工条件に応じて適切な回転数を設定することが重要です。適切な回転数を知ることで、ステンレス加工においてより良い成果を得ることができるでしょう。

適切な回転数の見極め方

ステンレス加工における旋盤作業において、リーマの適切な回転数を見極めることは重要です。リーマが正確に作用するためには、適切な回転速度が必要です。適切な回転数を見極めるためには、ステンレス鋼の種類や加工する穴の直径、リーマの種類などを考慮する必要があります。例えば、加工するステンレス鋼が硬い場合は、より低い回転速度が適しています。逆に、柔らかいステンレス鋼の場合は、高い回転速度が適しています。適切な回転数を設定することで、リーマの寿命を延ばし、加工精度を向上させることができます。正しい回転数の設定は、作業効率や加工品質に直結する重要な要素となります。

加工精度を左右する要因と対策

ステンレス加工において、旋盤作業時のリーマの適切な回転数は加工精度を左右する重要な要素です。リーマの適切な回転数を見極めるには、材料の種類や硬さ、加工する穴の直径などを考慮する必要があります。例えば、ステンレス鋼は硬度が高いため、高い回転数で加工することが求められます。

適切な回転数を設定することでリーマが効果的に削り取りを行い、加工した穴の仕上がりや寸法精度が向上します。逆に回転数が低すぎると、加工面に凹凸やバリが残る可能性があります。したがって、正確な加工を行うためには、リーマの適切な回転数を選定することが不可欠です。

旋盤作業時には、素材や加工条件に合わせた最適な回転数を設定し、加工精度を向上させることが重要です。正しい回転数の選定により、ステンレス加工における品質向上や効率化を図ることができます。

実践!ステンレス旋盤作業でのリーマ使用法

ステンレス専用リーマの選定

ステンレス専用のリーマを選ぶ際には、適切な回転数を知ることが重要です。リーマは金属を加工する工具であり、正しい回転数を守ることで効果的に加工作業を行うことができます。ステンレスは硬い素材であり、適切な回転数を守らないとリーマが早く摩耗してしまうことがあります。

例えば、ステンレスのリーマを使う場合、一般的には400~800回転/分程度が適切な回転数とされています。この範囲内で作業を行うことで、ステンレスを効率的かつ正確に加工することが可能です。

したがって、ステンレス加工作業を行う際には、リーマの適切な回転数を守ることが大切です。正しい回転数を守ることで、作業効率が向上し、加工精度も向上します。

リーマ加工時の給油と冷却

ステンレス加工において、旋盤作業時にリーマを使う際に適切な回転数を知ることは重要です。リーマの適切な回転数は、加工する素材やリーマの種類によって異なります。回転数が速すぎると刃先が早く摩耗し、逆に遅すぎると加工がうまくいかない可能性があります。

例えば、ステンレス鋼などの硬い素材を加工する場合、回転数を遅めに設定することが一般的です。硬い素材ほど適切な速度で切削することが重要です。リーマを使う際には、適切な回転数を確認して作業に取り組むことが大切です。

適切な回転数を知ることで、スムーズな加工作業が可能となり、素材を効率的に加工することができます。是非、リーマ加工時の回転数についても理解を深めてみてください。

加工後の仕上げと検査方法

ステンレス加工において重要なポイントの一つは、旋盤作業時に使用するリーマの適切な回転数です。リーマは加工面を仕上げる際に重要な役割を果たす工具であり、回転数はその効果に直結します。

なぜリーマの適切な回転数が重要かというと、回転数が速すぎると加工面に過度な摩擦が生じ、逆に遅すぎると加工が不十分になります。つまり、適切な回転数を選ぶことで効率的に加工を行うことができるのです。

例えば、ステンレスの旋盤作業において、リーマの回転数が適切に設定されていると、きめ細かい仕上がりが期待できます。逆に回転数が不適切だと、仕上がりにムラが生じ、品質に影響が出る可能性があります。

したがって、ステンレス加工においてリーマの適切な回転数を選定することは、品質向上や効率化につながる重要なポイントと言えます。

トラブルシューティング

リーマ加工で起こりうる問題とその原因

ステンレス加工において、旋盤作業時にリーマの適切な回転数についてご紹介します。リーマは加工時に正確な仕上がりを生み出す重要な工具です。適切な回転数を保つことは、品質と効率に大きな影響を与えます。回転数が速すぎるとリーマや加工物が損傷する可能性があります。逆に、回転数が遅すぎると加工時間が長引き、生産性が低下します。そのため、適切な回転数を保つことが重要です。

具体的な例を挙げると、ステンレス鋼の加工では、一般的にリーマの回転数は低めが適しています。例えば、直径10mmのリーマを使用する場合、回転数は約500回転/分が適切です。このように適切な回転数を設定することで、スムーズな加工が可能となります。結果として、品質向上や生産性の向上につながることが期待されます。

問題発生時の対処法

ステンレス加工において、旋盤作業時のリーマの適切な回転数について考えてみましょう。ステンレスは硬く、加工が難しい素材です。リーマは穴を整える工具であり、回転数を適切に調整することが重要です。

リーマの適切な回転数は、素材やリーマのサイズによって異なります。一般的には、ステンレス加工時には低速での作業が推奨されます。高速で回転させるとリーマや加工物が損傷する可能性があります。

具体的な例を挙げると、直径10mmのステンレス穴をリーマで加工する場合、適切な回転数は約500回転/分程度とされています。このように、適切な回転数を守ることで、ステンレス加工におけるリーマの効果的な使用が可能となります。

長期的な品質維持のためのポイント

ステンレス加工において、旋盤作業時にリーマの適切な回転数を知ることは重要です。リーマの回転数は品質を左右する要素の一つであり、適切な回転速度を設定することで作業効率や加工精度を向上させることができます。

まず、リーマの適切な回転数を決定するには、素材の種類や加工するサイズ、形状に応じて適切な切削速度を考慮する必要があります。例えば、硬いステンレス鋼を加工する際は低速での作業が適しています。高速での作業は工具の摩耗や加工面の粗さを引き起こす可能性があります。

したがって、適切な回転数を設定することで、ステンレス加工における品質維持や効率的な作業を実現することができます。適切な回転数を把握し、正確に設定することで、スムーズな加工作業を行い、高品質な製品を生産することが可能となるのです。

よくある質問と回答

ステンレス加工での一般的な疑問

ステンレス加工で重要なポイントは、旋盤作業時のリーマの適切な回転数です。リーマを使う目的は、穴を整形してサイズを正確にすることです。適切な回転数を選ぶことは、加工精度や工具の寿命に影響します。

理想的な回転数を見つけるためには、素材の種類やリーマのサイズによって異なります。通常、硬い素材ほど低い回転数で作業する必要があります。一般的な目安として、ステンレス鋼の場合は低速で作業することが推奨されます。

例えば、直径10mmのリーマを使用する場合、回転数は1000〜1500rpmが適しています。このように、リーマの回転数を正しく設定することで、ステンレス加工の品質を向上させることができます。適切な回転数を見極めることは、効率的かつ効果的な加工作業を実現します。

旋盤作業時のFAQ

ステンレス加工のコツ!旋盤作業時のリーマの適切な回転数とは?

リーマとは、穴を滑らかに仕上げる工具です。ステンレスの旋盤作業において、リーマの適切な回転数を知ることが重要です。なぜなら、適切な回転数でリーマを使用することで、作業効率が向上し、仕上がりも綺麗になります。

リーマの適切な回転数は、材料や穴の大きさによって異なります。一般的には、ステンレスの場合は低速で回転させることが推奨されています。高速で回転させるとリーマや材料が損傷する可能性があります。

例えば、直径5mmのステンレス穴にリーマを使用する場合、回転数は約500から1000回転/分が適切です。適切な回転数でリーマを使用することで、安定した加工が可能となります。このように、リーマの適切な回転数を把握して作業することが、ステンレス加工において重要です。

リーマ加工の疑問点解消

ステンレス加工において、リーマの適切な回転数は何でしょうか?旋盤作業時におけるリーマの回転数は、ステンレス鋼の硬さや加工する穴の大きさによって異なります。リーマの適切な回転数を選ぶことは、加工の正確さや仕上がりに大きな影響を与えます。

まず、ステンレス鋼は硬さが高いため、回転速度が速すぎるとリーマや加工物が損傷する可能性があります。逆に、回転速度が遅すぎると加工が遅くなり、効率が悪くなることがあります。

例えば、直径10mmのステンレス鋼を加工する場合、一般的に300〜500回転/分程度が適切です。しかし、リーマの種類やメーカーによっても最適な回転数は異なるので、取扱説明書を参考にすることが重要です。適切な回転数を選んでステンレス加工を行うことで、高品質で効率的な加工が可能となります。

まとめ

ステンレス加工において、旋盤作業時にリーマを使用する際には適切な回転数が重要です。ステンレスは硬く切削性が低いため、高い回転数での加工が求められます。適切な回転数を選ぶことで、切削時の熱や摩擦を最小限に抑え、作業効率を向上させることができます。そのため、ステンレス加工においては回転数を適切に設定することがポイントとなります。

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

「SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数」

工業製品を製造する際に重要な要素の一つが、適切な工具の選択と使用方法です。特に、SUSなどの硬い材料を旋盤加工する際には、リーマの選び方と回転数の最適化が極めて重要です。これらの要素について明確な知識を持つことは、製品の品質向上や生産効率の向上につながります。

本記事では、SUS加工の専門家がリーマの選び方と最適な回転数について解説します。旋盤作業において成功するために必要な情報を一挙にお届けします。さあ、質の高い加工を行いたいと願う方々にとって、貴重な知識がここにあります。一緒に学んでいきましょう。

SUS加工とは

SUS材料の特性と加工の概要

SUS材料は、耐食性や耐熱性に優れたステンレス鋼の一種です。この特性から、自動車部品や食品加工機器などの分野で広く使用されています。SUS加工の際に必要な工具の1つが旋盤用リーマです。旋盤用リーマは穴の仕上げ加工に使用され、正確な寸法や表面仕上げを実現します。リーマ選びのポイントは、加工寸法や被削材に合った適切な刃先形状やコーティングを選ぶことです。また、最適な回転数も重要で、加工寸法や被削材の種類によって異なります。適切な旋盤用リーマと回転数の選定により、SUS材料を効率的かつ高品質に加工することが可能です。

SUS440Cの特徴と加工上の注意点

旋盤加工において、リーマの選び方と最適な回転数は重要なポイントです。例えば、SUS材料(ステンレス鋼)を加工する際、SUS440Cは高い耐食性や強度を持つことが特徴です。この特性を生かすためには、適切なリーマを選ぶことが必要です。

リーマを選ぶ際には、材料やサイズに適したものを選ぶことが大切です。また、回転数も重要であり、適切な回転数を設定することでスムーズな加工が可能となります。例えば、SUS440Cをリーマ加工する際には適切な回転数を知ることが肝要です。

加工の品質や効率を高めるためには、リーマの選定と回転数の調整を適切に行うことが必要です。これらのポイントを押さえることで、より効果的な旋盤加工が可能となります。

旋盤加工の基礎知識

旋盤の種類とその特徴

[SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数]

リーマは、金属やプラスチックなどの素材を加工する際に使う道具です。旋盤用のリーマを選ぶ際には、正しいサイズとタイプを選ぶことが重要です。例えば、SUS(ステンレス鋼)を加工する場合は、SUSに適した特殊コーティングを施したリーマを選ぶと効率的です。

リーマを使用する際には、適切な回転数を設定することも重要です。適切な回転数を設定することで、加工物の品質や寿命を向上させることができます。例えば、SUSを加工する場合は、適切な回転数を調整して加工することで、高品質な加工が可能となります。

選び方と回転数を正しく設定することで、効率的で品質の高い加工が実現できます。SUS加工において、リーマの選定と回転数の適切な設定は、重要なポイントとなります。

旋盤加工のプロセスと工具の役割

旋盤加工は、金属を削るための重要なプロセスです。このプロセスにおいて、リーマと呼ばれる工具が欠かせません。旋盤用リーマの選び方と最適な回転数について、SUS加工のプロが明かしています。

まず、リーマを選ぶ際には、加工する材料に適した種類を選ぶことが重要です。適切なリーマを使用することで、作業効率が向上し、仕上がりも良くなります。また、最適な回転数も重要です。回転数が速すぎると工具や加工物が破損する恐れがありますが、遅すぎても正確な加工が難しくなります。

例えば、SUS材料を加工する際には、特に適切なリーマと回転数の組み合わせが求められます。このように、リーマの選定と回転数設定を適切に行うことで、高品質な加工が実現できます。

リーマ加工の基本

旋盤加工において、リーマがどれほど重要かご存知でしょうか?リーマは、精密な穴加工を行う際に欠かせない工具です。正しいリーマを選ぶことは、作業の質を左右する重要な要素となります。リーマの選び方には様々なポイントがありますが、最適な回転数を選定することも重要です。例えば、SUS素材を使う場合、適切な回転数を設定することで、効率的に加工を行うことが可能です。

実際の作業において、旋盤用リーマを使用する際は、素材や加工する穴の大きさに合わせて適切なリーマを選択し、適切な回転数を設定することが肝要です。これらのポイントを押さえることで、効率的かつ精密な加工が可能となります。リーマ加工の基本をしっかり押さえて、より良い加工を実現しましょう。

リーマの選び方

リーマの種類と特性

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤用リーマは、SUS加工において重要な役割を果たします。適切なリーマを選ぶことで、高品質な仕上がりや効率的な加工が可能となります。リーマにはさまざまな種類がありますが、それぞれ異なる特性があります。

例えば、硬い素材であるSUSを加工する際には、硬質なコーティングが施されたリーマが適しています。このように、加工する素材や加工条件に合わせて適切なリーマを選ぶことが重要です。

さらに、リーマを使用する際の最適な回転数も重要です。適切な回転数を設定することで、リーマの寿命を延ばしたり、加工精度を向上させることができます。

したがって、SUS加工においては、適切なリーマの選定と最適な回転数の設定が重要なポイントとなります。これらを注意深く考慮することで、効率的な加工が可能となります。

SUS加工に適したリーマの選定基準

SUS加工に適したリーマを選ぶ際の基準についてお話しします。まず、リーマを選ぶ際に重要なのは、材質と寸法です。SUS(ステンレス)を加工する場合、硬い材料に対応できるリーマが必要です。また、正確な寸法を保つためにも、高品質なリーマを選ぶことが重要です。例えば、旋盤用リーマは、加工する材料や加工条件に応じて適切な種類を選ぶことが不可欠です。適切なリーマを選ぶことで、作業効率が向上し、品質の向上にもつながります。最適な回転数も重要で、高速過ぎると工具の寿命が短くなり、低速だと加工精度が損なわれる恐れがあります。適切なリーマの選定と回転数の調整を行うことで、効率的なSUS加工が可能となります。

旋盤用リーマのメンテナンスと寿命管理

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤用リーマは、加工作業において欠かせない重要な工具です。適切なリーマを選ぶことは、加工精度や作業効率に直結します。選ぶ際のポイントは、素材に合った適切なリーマを選ぶことと、最適な回転数を設定することです。

まず、使用する素材に応じて適切なリーマを選びましょう。例えば、SUS(ステンレス鋼)を加工する場合は、SUS用のリーマを選ぶことが大切です。素材に合ったリーマを使うことで、加工品質を向上させることができます。

次に、最適な回転数を設定しましょう。適切な回転数を保つことでリーマの寿命を延ばし、効率的な加工作業が可能となります。回転数を調整する際には、リーマの種類や素材によって適切な範囲を確認することが重要です。

適切なリーマの選択と最適な回転数の設定を行うことで、より効果的な加工作業が実現できます。これらのポイントを押さえて、旋盤作業をより効率的かつ確実に行いましょう。

切削条件の決定方法

切削速度の基本と計算方法

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤作業において、リーマは欠かせない道具です。リーマを選ぶ際に重要なポイントは、素材や加工する部品の種類によって異なります。例えば、SUS(ステンレス鋼)を加工する場合は、適切な刃先形状やコーティングが必要です。

リーマを使用する際には、適切な回転数を設定することも重要です。回転数が速すぎるとリーマが早く摩耗し、遅すぎると加工精度が損なわれる可能性があります。それぞれのリーマに適した最適な回転数を知ることが、作業効率を向上させるポイントとなります。

リーマの選択と回転数の調整を通じて、高品質な加工を実現しましょう。

旋盤用リーマにおける最適な回転数の設定

[SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数]

旋盤用リーマを使う際に、最適な回転数を設定することが重要です。回転数が適切でないと、加工精度や加工品質が損なわれる可能性があります。例えば、高すぎる回転数ではリーマの寿命が短くなり、低すぎる回転数では加工がうまく行かないことがあります。

そのため、リーマの種類や加工する素材に合わせて適切な回転数を選ぶことが重要です。例えば、硬い素材を加工する際には低速での加工が適しています。逆に、柔らかい素材を加工する際には高速での加工がおすすめです。

適切な回転数を設定することで、効率的な加工が可能となり、加工品質の向上にもつながります。加工を行う際には、リーマの選び方だけでなく、回転数の設定にも注意を払いましょう。

送り速度の決定と影響

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤作業において、リーマの選択と回転数は重要です。適切なリーマを使用することで、加工精度が向上し、効率的な加工が可能となります。さらに、回転数を適切に設定することで、工具の寿命を延ばし、作業効率を向上させることができます。

例えば、SUS素材を加工する際には、硬い素材であるため適切なリーマを選ぶことが重要です。また、回転数を高く設定することで、素早く加工を行うことができますが、過剰な回転数は工具や加工物にダメージを与える可能性があります。

したがって、適切なリーマを選んで、適正な回転数を設定することが、品質の高い旋盤加工を実現するポイントと言えます。

SUS440C旋盤加工の実践

切削条件の設定例とその理由

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤作業において、リーマの選び方や適切な回転数は非常に重要です。適切なリーマを選ぶことで、作業効率が向上し、高品質な加工が可能となります。例えば、SUS素材を切削する際には、適切なリーマの素材や刃先形状を選ぶことがポイントです。さらに、回転数も重要であり、適切な回転数を設定することで加工精度が向上します。

旋盤用リーマを選ぶ際には、SUS加工に特化した製品を選ぶことが重要です。さらに、回転数は材料や刃先形状によって異なるため、適切な回転数を設定することが必要です。

適切なリーマと回転数を選ぶことで、高品質な加工が可能となります。これらのポイントを押さえることで、より効率的な旋盤作業を行うことができます。

表面仕上げを良くする加工技術

[表面仕上げを良くする加工技術]

旋盤加工において、リーマは重要な工具のひとつです。ただし、適切なリーマを選ぶことと、適切な回転数を設定することが重要です。SUS材料を旋盤する場合、リーマの種類やサイズは加工結果に影響を与えます。適切なリーマを使用することで、加工精度や表面仕上げを向上させることができます。

例えば、硬いSUS材料を旋盤する場合、耐摩耗性の高いコーティングが施されたリーマを選ぶことが重要です。また、回転数が高すぎるとリーマや加工物が損傷する可能性があります。適切な回転数を設定することで効率的な加工が可能となります。

したがって、リーマの選定と回転数の適切な設定は、SUS材料を旋盤する際に重要なポイントとなります。適切な工具と適切な条件を整えることで、高品質な加工結果を得ることができます。

加工精度を高めるためのポイント

旋盤を使用する際に重要な要素の1つが、適切なリーマを選ぶことです。SUS加工を行う際には特に、リーマの選択が加工精度に大きく影響します。なぜなら、適切なリーマを使用することで、加工物の表面仕上げや寸法精度を向上させることができるからです。

そのため、リーマを選ぶ際には、加工する素材や形状に合った適切な刃先形状やコーティングが必要です。さらに、使用する回転数も重要であり、適切な回転数を設定することでリーマの寿命を延ばし、効率的な加工を実現することができます。

例えば、SUS材料の場合は、高速鋼や硬質合金製のリーマが適しています。加工する形状やサイズに合わせてリーマを選ぶことで、加工精度を高めることができます。適切なリーマと回転数を選ぶことで、効率的かつ正確な加工を実現できます。

加工トラブルと対策

旋盤加工で起こりうる問題とその原因

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤加工で問題が発生する原因には何があるでしょうか。旋盤加工において、最も一般的な問題の一つは適切なリーマの選択と適切な回転数の設定です。

リーマとは、穴を精密に仕上げる工具の一つであり、使用するリーマの種類や材質は加工物や加工条件によって異なります。間違ったリーマを使用すると、加工精度が落ちたり、加工物が破損する可能性があります。

さらに、回転数も重要です。適切な回転数を設定することで、リーマが効率よく加工を行い、加工物に適した仕上がりを得ることができます。

したがって、旋盤加工で問題を防ぐためには、適切なリーマの選択と最適な回転数の設定が重要です。これらの点に注意することで、スムーズな加工作業が可能となります。

リーマ加工におけるトラブル対策

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

リーマ加工におけるトラブル対策は重要です。リーマを正しく選択し、適切な回転数で使用することが加工品質を向上させるポイントです。例えば、SUSなどの硬い素材を加工する際には、硬度に適したリーマを選ぶことが必要です。また、回転数も重要であり、速すぎると摩耗が進み、遅すぎると刃先に過剰な負荷がかかります。

適切なリーマと回転数を選ぶことで、作業効率が向上し、品質の安定化につながります。実際の作業でトラブルを避けるために、リーマ加工におけるトラブル対策は必要不可欠です。

長期的な品質保持のための工夫

[SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数]

旋盤作業において重要な要素の一つがリーマの選び方と最適な回転数です。リーマは精密加工で使用され、品質を左右します。適切なリーマを選ぶことで、品質を維持しながら効率的な加工が可能となります。

リーマを選ぶ際には、材質や加工対象物の特性を考慮することが不可欠です。例えば、SUSなどの硬い材料には適したリーマを選ぶ必要があります。また、適切な回転数を設定することも重要です。回転数が速すぎるとリーマの寿命が短くなり、遅すぎると品質に影響が出る可能性があります。

旋盤作業においてはリーマの選び方と回転数の調整が品質維持につながる重要なポイントとなります。適切な選択と調整を行い、長期的な品質保持を目指しましょう。

リーマ加工のノウハウ

プロが実践するリーマの使い方

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

リーマはピンポイントで精密な穴加工を行う工具です。旋盤作業において、適切なリーマを選ぶことは加工精度を左右します。まず、材質に適したリーマを選ぶことが重要です。SUSなどの硬い素材には、硬質加工用のリーマが適しています。

また、リーマの回転数も重要です。回転数が速すぎるとリーマの寿命が短くなる可能性があります。適切な回転数を設定することで、リーマの性能を最大限に引き出すことができます。

このように、リーマの選び方や回転数の調整は、加工精度や工程効率に直結します。プロの技術を参考に、適切なリーマを選んで正確な加工を行いましょう。

加工精度を左右する要因とその調整

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤作業で重要なのは、正確なリーマの選択と適切な回転数の設定です。リーマの選び方には、加工する材料や寸法、仕上がり具合などが影響します。例えば、SUSというステンレスを加工する場合には、硬度の高さを考慮して刃物の材質やコーティングが重要です。また、回転数は加工する材料の種類やリーマのサイズによって異なります。回転数が速すぎると加工表面が荒れる恐れがあるため、適切な速度を選ぶことが大切です。

言葉遣いや文章構成などからも、読み手が理解しやすい文章になるように注意を払いながらお伝えしていきます。

効率的な加工フローの構築

SUS加工のプロが伝授!旋盤用リーマの選び方と最適な回転数

旋盤加工において、リーマ(reamer)の選択と回転数の調整は重要な要素です。リーマは穴を滑らかに仕上げる工具であり、正しいリーマを選ぶことで加工精度や効率が向上します。適切な回転数を設定することで、加工品質を確保し、工程をスムーズに進めることができます。

具体的には、SUS(ステンレス鋼)などの硬い素材を加工する際には、適切な硬度や刃先形状のリーマを選ぶことがポイントです。過去の経験や専門知識を活かして、最適なリーマを選定しましょう。また、回転数は加工素材やリーマのサイズによって異なるため、適切な条件を設定することが重要です。

正確な選択と設定によって、旋盤加工の効率性と品質を向上させることができます。是非、これらのポイントを活かして、より良い加工を実現してください。

まとめと次のステップ

SUS加工のプロからのアドバイス

SUS加工のプロからのアドバイス:旋盤用リーマの選び方と最適な回転数

旋盤作業において、リーマの選択と回転数設定は重要です。正しいリーマを選ぶことで、作業効率が向上し、品質の向上にもつながります。リーマの選択は、加工する材料や仕上げの精度によって異なります。例えば、SUSなどの硬い材料を切削する場合は、硬度に対応した適切なリーマを選ぶ必要があります。また、回転数も重要であり、適切な回転数を設定することでリーマの寿命を延ばし、効率的な加工が可能となります。プロからのアドバイスを参考に、正確な選択と回転数設定を行い、高品質な旋盤加工を実現しましょう。

継続的なスキルアップと知識の更新

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤作業において、最適なリーマを選ぶことは重要です。リーマの種類によって仕上がりや耐久性が異なります。例えば、SUS材料を扱う際にはSUS用リーマを選ぶことがポイントです。その理由は、SUSは硬度が高く、通常のリーマではうまく加工できないからです。

さらに、リーマの回転数も重要です。適切な回転数で使用することで、リーマの寿命を延ばし、加工精度を向上させることができます。例えば、SUS材料の場合は、適切な回転数を選定して使用することで効率的かつ高品質な加工が可能となります。

したがって、旋盤作業においては適切なリーマと回転数を選ぶことが重要です。これらのポイントを押さえて作業を行うことで、効率的に加工を行うことができ、高品質な製品を作ることができます。

旋盤加工の質を高めるためのリソース

SUS加工のプロが明かす!旋盤用リーマの選び方と最適な回転数

旋盤加工において、リーマの選び方と適切な回転数は加工の質を左右します。リーマは工具の一つで、穴の仕上げ加工に使われます。正しいリーマを選ぶことで、加工精度や表面仕上げを向上させることができます。

選ぶ際には、加工する材料や穴のサイズ、必要な仕上がり具合などを考慮することが重要です。例えば、SUS(ステンレス鋼)を加工する際には、適切な硬度や刃先形状のリーマを選択する必要があります。

また、適切な回転数も重要です。回転数が速すぎると刃先が早く摩耗し、逆に遅すぎると加工速度が落ちてしまいます。リーマの種類や材料によって最適な回転数が異なるため、適切な設定が必要です。

適切なリーマと回転数を選ぶことで、旋盤加工の質を向上させることができます。加工精度や効率を高めるために、リーマ選びと回転数設定に注意を払いましょう。

まとめ

旋盤用リーマの選び方や最適な回転数について、SUS加工のプロが解説します。旋盤作業において、SUS材料を使用する際には適切なリーマを選ぶことが重要です。リーマの種類や材質、刃先形状などを考慮し、素材に最適なものを選びましょう。また、回転数も重要な要素であり、素材の硬さや切削条件によって適切な回転数を設定することが求められます。SUS加工におけるリーマ選びと回転数設定は、品質向上や生産性の向上につながる重要なポイントです。

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

ステンレス加工において、ローレット加工は重要な技術の一つです。しかし、そのマスターには専門知識と技術が必要とされます。本記事では、ステンレス加工におけるローレット加工の極意を探ります。旋盤を使用して、ステンレス素材をどのように加工し、理想的な仕上がりを実現するのか。さらに、どのようにしてこの技術を習得し、自身の製作技術を向上させることができるのかを詳しく解説します。ステンレス素材を魅力的な作品に変えるための秘訣を、ここでご紹介します。

ローレット加工入門

ローレット加工とは

ローレット加工とは、ステンレスを旋盤を使って凹凸のある模様を加工する技術です。この方法は、装飾的な効果を生み出すために使われます。例えば、時計や自動車のパーツ、または金属製の食器などに応用されています。ステンレスは堅い素材で、旋盤を使うことで精密な模様が作りやすくなります。この技術をマスターすることで、美しいデザインや細かな装飾を施すことが可能となります。ローレット加工は、工芸品や製品の価値を高める一方で、職人の技術や経験が求められる分野でもあります。ステンレス加工において、ローレット加工の技術を習得することは、高度な技能を身に付ける一歩と言えるでしょう。

ステンレスと旋盤の基礎知識

ステンレスと旋盤の基礎知識について解説します。ステンレスは錆びにくい性質があり、耐久性に優れています。旋盤とは、回転する加工機械のことで、金属を切削加工する際に使われます。ローレット加工は、旋盤を使用して線模様を切削する技術です。

ステンレスの利点は、耐食性や美観性が挙げられます。例えば、キッチン用品や建築材料として幅広く使用されています。加工の際には、硬さや切削難易度に注意が必要ですが、高精度な仕上がりを実現できます。

旋盤を使用したローレット加工は、ステンレス製品のデザインや装飾に活用されます。独特の模様が施された製品は人気があり、高付加価値を持ちます。ステンレスと旋盤を組み合わせた技術は、製品の品質向上やデザイン性の向上に貢献します。

ローレット加工の歴史と発展

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

ローレット加工は、金属を回転させながら工具を進めて溝を刻む加工方法です。この技術は古くから使われており、ステンレスなどの硬い金属を精密に加工するのに適しています。

旋盤を使用することで、ローレット加工はより効率的に行うことができます。例えば、ステンレス製のボルトやナットなどの精密な加工に用いられています。

このように、旋盤を使いこなすことで、ステンレス加工の技術を高めることができます。上手にローレット加工をマスターすることで、より高品質な製品を作ることが可能となります。是非、この技術を習得して、ステンレス加工のスキルを向上させてみてください。

ローレット加工の種類と特徴

ストレート型とクロス型の違い

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

ローレット加工は、金属を回転させて特定のパターンを刻む技術です。旋盤を使用することで、精密なローレット加工が可能となります。この技術をマスターすることで、様々な製品や部品の製造が可能となります。

旋盤でローレット加工を行う際には、素材の種類や旋盤の設定に注意が必要です。例えば、ステンレスの場合は適切な切削速度や工具の選択が重要です。また、ローレット加工のパターンも正確に設定することが重要です。適切な設定と技術を用いることで、美しい仕上がりの製品が生産されます。

旋盤を使ったローレット加工は、工業製品や装飾品など幅広い分野で活用されています。技術を習得することで、さまざまなニーズに対応できるスキルを身に付けることができます。

ローレット加工適性のある材料

ステンレスの旋盤におけるローレット加工は、高度な技術を必要とするプロセスです。この加工に適性のある材料は、主にステンレス鋼やアルミニウムなどの金属材料です。例えば、耐久性や耐食性が必要な部品や精密な仕上がりが求められる部品などにローレット加工が活用されます。ステンレス鋼はその硬度と耐食性から、耐久性が求められる部品に適しています。また、アルミニウムは軽量で加工しやすい特性を持つため、精密な仕上がりが求められる部品に適しています。

このように、ステンレスやアルミニウムなどの金属材料は、旋盤におけるローレット加工に適しています。適切な材料選定と適切な加工技術を組み合わせることで、高品質な部品を生産することが可能です。ローレット加工の技術を習得することで、様々な産業分野で需要の高い部品を製造することができるでしょう。

ステンレスにおけるローレット加工の特性

ステンレスの加工において、ローレット加工は重要な工程となります。ローレット加工は、旋盤を使用して素材に滑らかな模様や溝を付ける技術です。この加工方法は、ステンレス素材の表面仕上げを美しくするだけでなく、機能性や耐久性も向上させます。

ローレット加工の特性は、その緻密な加工精度にあります。例えば、ステンレス製品に滑らかで均一な溝を付けることで、製品の外観を向上させることができます。また、耐久性や摩擦抵抗を高めることも可能です。

さらに、産業用途では、ローレット加工によってステンレス製部品の機能性を向上させることができます。例えば、自動車部品や工業機械の表面仕上げに活用されています。

このように、ローレット加工はステンレス加工において重要な要素であり、素材の美しさだけでなく機能性や耐久性を高める効果が期待されます。

ステンレス旋盤でのローレット加工方法

必要な工具と機械設定

ステンレス加工の極意は、旋盤を使ってローレット加工をマスターすることにあります。旋盤は金属を削るための機械で、ステンレスのような硬い素材に適しています。ローレット加工は、円筒形の素材に装飾的な溝や模様をつける加工方法です。

まず、この加工に必要な工具と機械設定を整えましょう。適切なカッティングツールやチャックを用意し、旋盤のスピードや切削深さを適切に設定します。そして、ステンレスの硬さに合わせて適切な切削速度や冷却剤を使用することも重要です。

例えば、ステンレス製の軸に繊細な模様を施す際には、正確な計測と緻密な作業が求められます。慎重に加工を進め、確実に仕上げていきましょう。このように、適切な工具と機械設定を行い、慎重に作業を進めることで、ステンレスのローレット加工をマスターすることができます。

加工前の準備と注意点

ステンレス加工における重要な工程の一つ、旋盤でのローレット加工をマスターするための準備と注意点についてご紹介します。旋盤を使用する際には、まず素材の選定が重要です。ステンレスの種類や硬さによって加工方法が異なるため、正しい素材を選ぶことがポイントです。次に、加工前には適切な図面を作成し、加工する箇所や形状を正確に把握することが重要です。また、加工時には適切な工具や刃物の選定も欠かせません。

例えば、ステンレス製の軸部品をローレット加工する際には、適切な旋盤と刃物を選び、加工精度を高めるために適度な切削速度や刃物の交換タイミングにも注意が必要です。これらの準備と注意点を押さえることで、ステンレス加工におけるローレット加工をスムーズにマスターすることができます。

ステップバイステップの加工プロセス

ステンレス加工において旋盤でのローレット加工は重要です。まず、旋盤を使って金属を成形する際には、正確な設定と操作が必要です。ローレット加工は、円柱状の金属を特別なパターンで削る加工方法です。この加工方法により、美しい模様やデザインを作り出すことができます。例えば、ステンレス製の食器や装飾品などにローレット加工が施されています。このような製品は高い品質とデザイン性で人気があります。

さらに、旋盤を使用する際には、加工速度や刃先の角度などの細かな調整が重要です。最終的には、正確な操作と経験が要求されるため、慎重な態度が必要です。旋盤でのローレット加工をマスターするためには、熟練した技術と綿密な計画が不可欠です。その結果、高品質なステンレス製品を作り出すことができ、顧客からの評価も高まるでしょう。

ローレット加工の技術的要点

精度を高めるための加工テクニック

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

ローレット加工は、金属加工において繊細な精密加工を行う技術の一つです。ステンレス素材の加工においても活用されるこの技術は、高い精度が求められます。そのため、旋盤を使用してローレット加工を行う際には、いくつかのポイントに注意することが重要です。

まず、旋盤の適切な設定が必要です。回転速度や切削深さなどを適切に調整することで、ステンレス素材に確実に加工を施すことができます。さらに、適切な切削ツールの選定も重要です。耐摩耗性の高いツールを選ぶことで、効率的に加工を行うことができます。

これらの工程を丁寧に行うことで、ステンレス素材においても高精度なローレット加工をマスターすることが可能です。地道な作業と確かな技術を身につけることで、より質の高い加工を実現できるでしょう。

加工精度に影響を与える要素

ステンレスの旋盤加工において、加工精度に影響を与える要素はいくつかあります。まず第一に、使用する切削工具の種類と状態が重要です。切れ味の悪い刃物を使うと、加工されるステンレスの表面が荒れてしまい精度が低下します。そのため、定期的な刃の交換やメンテナンスが欠かせません。

さらに、切削速度や切削量も重要な要素です。適切な速度や量で加工を行うことで、ステンレスの加工精度を高めることができます。また、加工中に過剰な摩擦熱が発生するのを防ぐために、適切な冷却や潤滑も欠かせません。

これらの要素を適切に配慮し、工具や加工条件を適切に設定することで、旋盤でのステンレスのローレット加工の精度を向上させることができます。

高品質な仕上がりを実現するコツ

ステンレス加工において、高品質な仕上がりを重要視する方にお伝えしたいコツがあります。旋盤を使ったローレット加工をマスターすることで、ステンレス製品の仕上がりに満足することができます。なぜならば、旋盤を使用することで、精密な加工が可能となります。例えば、自動車部品や精密機器など、様々な産業で使用されるステンレス製品は、高い精度と仕上がりが求められます。そのため、旋盤を使ったローレット加工は、品質を向上させるための重要な工程と言えます。ステンレス加工において、高品質な製品を生み出すためには、旋盤を使ったローレット加工を熟練することが不可欠です。

仕上がり品質に影響する要因

材料の性質と加工品質

ステンレス加工において重要な要素の一つは、材料の性質と加工品質です。ステンレスは耐久性に優れ、さまざまな用途で利用されています。旋盤でのローレット加工は、ステンレスの特性を活かした精密加工方法の一つです。例えば、自動車部品や医療機器などで使用され、高い仕上がりが求められます。

ローレット加工は、旋盤を使用してステンレスを回転させながら、ツールで模様を付ける加工法です。この方法により、均一で美しい仕上がりを実現できます。

ステンレスの特性を理解し、適切な加工法を選択することが、製品の品質向上につながります。旋盤でのローレット加工をマスターすることで、高い加工精度と美しい仕上がりを実現し、製品価値を向上させることができます。

旋盤の状態と加工精度

ステンレス加工において旋盤は重要な役割を果たします。旋盤の状態が加工精度に直結します。例えば、旋盤の刃物が鈍くなっていると、ステンレスの切削がうまくいかず、精度が低下します。そのため、定期的なメンテナンスや刃物の交換が欠かせません。さらに、旋盤の設定も重要です。適切な回転数や進行速度を設定することで、ステンレスを効率よく加工できます。

ローレット加工も重要な技術です。ローレット加工は、円筒状の材料に線を刻む加工方法であり、装飾や識別に使用されます。例えば、ステンレス製のボルトやナットにローレット加工を施すことで、滑り止め効果や美しいデザインを実現できます。

このように、旋盤でのローレット加工はステンレス加工において重要な技術となります。正確な加工を行うためには、旋盤の状態や加工方法に細心の注意を払うことが求められます。

工具の選択と管理

ステンレス加工において、旋盤を使用してローレット加工をマスターする方法について紹介します。ステンレスは耐食性に優れ、美しい仕上がりが求められる素材です。ローレット加工は、円筒状の加工物に模様や溝を付ける方法で、精密さが求められます。

まず、旋盤を使用する際には適切な切削速度や切削油の使用が重要です。ステンレスは硬い素材なので、適切なスピードで切削を行うことがポイントです。また、切削油を使用することで摩擦を減らし、作業効率を向上させることができます。

具体例として、旋盤を使ってステンレス製のロケットボトルに模様を施す際には、正確な加工設定や工具の選択が重要です。適切な切削条件を設定し、正確な加工を心がけましょう。

以上がステンレス加工における旋盤でのローレット加工のポイントです。正確な加工設定や適切な工具の選択を行うことで、美しい仕上がりを実現できるでしょう。

ローレット加工の最適な送り速度

送り速度の基本原則

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

ローレット加工は、ステンレスなどの素材を旋盤を使って装飾的な模様を加工する技術です。ステンレスは硬く、加工が難しいため、正確な技術と手順が必要です。まず、正確な測定を行い、素材の特性を理解します。次に、適切な工具と旋盤の設定を選択し、加工を開始します。例えば、独特な模様を作るために、正しい送り速度や回転数を適切に設定することが重要です。

このように、ローレット加工をマスターするには、熟練した技術と正確な設定が欠かせません。ステンレス加工において、確かな技術と経験を持つ職人が求められています。あなたも、しっかりとした基本の理解と継続的な研鑽を重ねることで、旋盤でのローレット加工を上達させることができます。

材料と形状に合わせた送り速度の調整

ステンレス加工において、旋盤でローレット加工をマスターするためには、材料と形状に合わせた送り速度の調整が重要です。旋盤作業では、素材の硬さや形状によって送り速度を適切に設定することで、加工精度を高めることができます。例えば、ステンレス鋼などの硬い素材では、速度を落として加工することで、切削時のバイブレーションや摩耗を防ぐことができます。

一方、軟らかい素材や複雑な形状の部品の場合は、送り速度を速めることで効率的に加工することができます。こうした送り速度の調整によって、作業効率や加工精度を向上させることができます。ローレット加工をより精度良く行いたい場合には、素材や形状に合わせた送り速度の調整をしっかりと行うことが大切です。

送り速度と加工品質の関係

ステンレス加工において、旋盤でローレット加工をマスターする極意について考えてみましょう。旋盤における送り速度と加工品質の関係は重要です。例えば、送り速度を適切に調整することで、ステンレスの加工品質を向上させることができます。送り速度が速すぎると加工面にムラが生じたり、切削刃が早く摩耗してしまうおそれがあります。一方、送り速度が遅すぎると加工時間がかかりすぎて効率が悪くなる可能性があります。ですので、適切な送り速度を見極めることがポイントです。ローレット加工においては、素材や刃物の選定も重要です。これらを組み合わせて正確な加工を行うことが肝要です。

ローレット加工の応用と実例

ステンレス加工におけるローレット加工の応用

ステンレス加工におけるローレット加工は、独特の模様を加工する方法として重要です。旋盤を使って、円筒状の素材に均一な溝を切ることで、美しいデザインや機能性を付加することができます。

ローレット加工の応用例としては、時計の文字盤や車のパーツなどがあります。これらの製品は、精密なローレット加工によって高品質な仕上がりを実現しています。さらに、ステンレス素材の特性を活かして耐久性や耐摩耗性を向上させることも可能です。

ステンレス加工におけるローレット加工をマスターすることは、製品の付加価値を高めるだけでなく、工程効率も向上させることができます。この技術を習得することで、製品の競争力を強化し、市場での存在感を高めることができます。

実際の製品でのローレット加工例

ステンレス加工の極意!旋盤でローレット加工をマスターする方法

旋盤を使ってのステンレス加工において、ローレット加工は重要な技術の一つです。ローレット加工とは、円筒形の工件に平行の溝を切削することで、装飾や機能性を追加する加工方法です。例えば、自動車部品や医療機器などの製造で広く利用されています。

この加工方法のポイントは、正確な計測と回転の速度をコントロールすることです。加工精度や表面の仕上げは、この点に大きく影響されます。また、適切な切削工具や材料の選定も重要です。

ステンレスの特性を理解し、旋盤を使いこなすことで、高品質なローレット加工が可能となります。熟練した技術と正確な設定によって、美しい仕上がりを実現しましょう。

ローレット加工のトラブルシューティングと解決策

ステンレスの加工において、旋盤を使用してローレット加工を行う際には、注意が必要です。ローレット加工におけるトラブルを解決するためのポイントを紹介します。まず、加工中に異常が発生した場合、切削油の供給を確認し、適切な圧力と速度で加工しているか確認することが重要です。さらに、切削刃の状態や加工条件を見直すことでトラブルを解消できることがあります。例えば、切削刃が摩耗している場合は交換することで正確な加工が可能となります。

加えて、ローレット加工においては、加工物の素材や形状に応じて適切な刃物を選択することも重要です。最適な刃物を使用することで、品質の高い仕上がりを実現することができます。トラブルが発生した際には、迅速に対処することが重要です。これらのポイントを抑えることで、ステンレスのローレット加工をスムーズにマスターすることができます。

ローレット加工マスターへの道

継続的なスキル向上と練習方法

ステンレス加工の極意をマスターするためには、旋盤でのローレット加工が重要です。ステンレスは硬くて加工が難しい素材ですが、正しい技術と熟練した手法であれば、高品質な仕上がりを実現できます。

まず、ローレット加工の理由を理解することが重要です。この加工法は、ステンレスを美しく仕上げるために独特な模様を付けることができます。例えば、時計の防水ケースや自動車のパーツなど、様々な製品に応用されています。

さらに、具体例を挙げると、高級腕時計ブランドが採用するステンレス製のケースには、精密なローレット加工が施されています。これにより、製品の価値が高まり、ブランドのイメージ向上にも繋がっています。

結論として、旋盤でのローレット加工を熟練することは、ステンレス加工の技術向上に欠かせない要素であり、高い品質の製品を生み出すための重要なスキルとなります。

プロが実践するローレット加工のコツ

ステンレス加工の極意を学ぶには、旋盤でのローレット加工をマスターすることが重要です。ローレット加工は、ステンレスなどの素材を精密に加工する技術であり、熟練したプロによって行われることが多いです。旋盤を使用する際のコツは、正確な計測と設定を行うことが挙げられます。例えば、適切な刃物や切削速度を選択し、素材の性質に合わせた加工を行うことが大切です。さらに、適切なクーリング液を使用して加工時の熱をコントロールすることも重要です。

このように、ローレット加工をマスターするためには、正確な計測と設定、適切な工具や加工条件の選択、そして安全に作業を行うことが必要です。熟練した技術と経験を身につけることで、ステンレス加工の高度な技術を習得できるでしょう。

極意を極めるためのアドバイス

ローレット加工をマスターするための極意をご紹介します。ステンレスの旋盤加工は、精密な技術が必要ですが、正しい方法を理解すれば上達できます。まず、ローレット加工は円筒状の素材に溝を刻む加工方法です。この技術を習得するには、正確な計測や工具の使い方が重要です。例えば、切削速度や刃先の角度を正確に設定することがポイントです。

さらに、素材の特性を理解することも大切です。ステンレスは硬くて加工が難しい特性がありますが、適切な刃物や冷却液を使うことで効率的に加工できます。

ローレット加工は精密さが求められる作業ですが、熟練すれば高品質な加工が可能です。正しい手順と設定を守りながら練習を重ねることで、ステンレスの旋盤加工をマスターしていきましょう。

まとめ

ステンレス加工において、ローレット加工は重要な技術です。この技術をマスターすることで、ステンレス製品の精度と品質を向上させることができます。旋盤を使用してローレット加工を行う際には、正しい切削速度や切削深さを選択することがポイントです。また、適切な切削油や冷却液を使用することで、切削時の摩擦熱を抑えることができます。これにより、加工精度を保ちながら工具の寿命を延ばすことができます。ステンレス加工においてローレット加工をマスターすることは、製品の品質向上につながります。

SUS材の旋盤加工ガイド!ローレット加工の基本とコツ

ローレット加工の概要

ローレット加工とは

ローレット加工は、回転する刃物を使用して素材の表面に模様や凹凸を付ける加工方法です。SUS材(ステンレス鋼)の旋盤加工において、この技術を用いることで、部品の見た目を向上させたり、耐久性や摩耗抵抗性を高めたりすることができます。ローレット加工はデザイン性と機能性を兼ね備えた加工方法であり、特に装飾や滑り止めの効果が求められる場面で活用されます。ローレット加工の種類と特徴

ローレット加工には以下のような種類があります:| 種類 | 特徴 |

|---|---|

| 直線ローレット | 素材の表面に直線状の溝を形成する加工 |

| 交差ローレット | 交差した模様を付けることで滑り止め効果を強化 |

| 円形ローレット | 円形の模様を付けることで装飾効果を発揮 |

SUS材におけるローレット加工の適性

ローレット加工をSUS材(ステンレス鋼)で行う際の基本とコツは以下の通りです:- 素材特性の理解: SUS材は高硬度であるため、適切な切削速度と刃先形状を選定することが重要です。

- 工具選定: SUS304などの高硬度材には、適切な切削工具を使用する必要があります。

- 切削条件: 切削条件(速度、送り、切削液の使用など)を適切に設定することで、高精度な加工が可能になります。

SUS旋盤加工の基礎知識

旋盤とは

| 特徴 | 内容 |

|---|---|

| 定義 | 金属やプラスチックを回転させながら工具で削る加工方法 |

| 用途 | 工業製品や部品の製造 |

| ローレット加工 | 素材の表面に模様や凹凸を付ける加工方法 |

| 使用例 | 自動車部品、機械部品など |

旋盤の基本的な説明

旋盤は素材を回転させることで切削を行う加工方法で、主に金属やプラスチックの部品製造に使用されます。SUS材の旋盤加工においては、ローレット加工が重要な技術で、素材に装飾や機能性を付加します。例えば、自動車部品や機械部品などで広く利用されています。SUS材の特性と加工性

| 特性 | 内容 |

|---|---|

| 材料 | ステンレス鋼(SUS材) |

| 耐食性 | 優れた耐食性 |

| 加工性 | 高い硬度と耐久性を持ち、適切な工具と切削条件が必要 |

| ローレット加工の特徴 | 細かい突起や溝をつけ、摩擦係数を上げる |

SUS材の旋盤加工におけるポイント

SUS材は耐食性が高く、旋盤加工では硬さと耐久性が求められます。適切な工具と切削条件を設定することが重要で、特にローレット加工では、正しい刃物選びや切削速度の設定が仕上がりの品質に大きく影響します。経験と専門知識を活かし、高精度な加工を行うことが求められます。SUS303の旋盤加工方法

| 特徴 | 内容 |

|---|---|

| 材料 | SUS303(ステンレス鋼) |

| 切削条件 | 適切な切削速度と切削深さの設定が必要 |

| ローレット加工の基本 | 高硬度素材に適した切削条件を設定し、滑らかな表面を作成 |

SUS303の旋盤加工における注意点

SUS303は硬いステンレス鋼で、旋盤加工時には適切な切削速度と切削深さを設定することが重要です。これにより、加工精度を保ちつつ工具の摩耗を防ぎ、効率的に高品質な仕上がりを実現できます。ローレット加工を行う際は、基本的な条件を理解し、精密な作業が必要です。SUS303のローレット加工

加工方法と工程

| 特徴 | 内容 |

|---|---|

| SUS材の特性 | 高い耐食性を持ち、硬くて加工が難しい |

| ローレット加工の目的 | 細かな凹凸を作り、装飾性や機能性を向上させる |

| 工具の選択 | 適切な刃先形状や刃先角度を選ぶ必要がある |

| 切削条件 | 切削速度や切削量を適切に設定することが重要 |

SUS303のローレット加工の基本とコツ

SUS材の旋盤加工では、ローレット加工が重要な技術であり、適切な工具や切削条件を選ぶことが品質向上のカギです。SUS303は硬い材料であるため、特に刃先形状や切削条件に注意が必要です。ローレット加工においては、装飾性や機能性を高めるために、適切な切削速度や切削量を設定することが求められます。これにより、美しい仕上がりと高精度な加工が実現できます。ローレット加工のダイヤル開閉調整ツマミの役割

| 特徴 | 内容 |

|---|---|

| ダイヤル開閉調整ツマミの役割 | 切削刃の進入量を調整し、加工精度を向上させる |

| ツマミの調整方法 | 切削刃の進入速度を変えることで模様や形状を再現する |

| 使用例 | ステンレス製の円筒状部品に均一な凹凸模様を施す |

ダイヤル開閉調整ツマミの使い方

ローレット加工では、ダイヤル開閉調整ツマミが重要な役割を果たします。このツマミを調整することで、切削刃の進入量や進入速度を変えることができ、加工精度が向上します。具体的には、ツマミの調整により、目標とする模様や形状を正確に再現できるようになります。均一な凹凸模様を施す際には、ツマミの調整が仕上がりに大きく影響します。SUS303の加工上の注意点

| 特徴 | 内容 |

|---|---|

| SUS303の特性 | 耐蝕性や加工性に優れるが、硬く加工時に注意が必要 |

| 刃先管理 | 刃先を適切に管理し、冷却剤を使用して過熱を防ぐことが重要 |

| 加工条件の設定 | 切削速度や刃先の角度を適切に設定することが必要 |

| ローレット加工の注意点 | 円柱形状の部品に対して、適切なローレット加工が求められる |

SUS303の加工精度と寿命向上のための注意点

SUS303は耐蝕性が高く、精密部品に適していますが、加工時には刃先の管理や冷却剤の使用が重要です。また、切削速度や刃先の角度などの加工条件を適切に設定することで、加工精度や工具の寿命を向上させることができます。ローレット加工においても、基本とコツを理解し、適切に実施することが高品質な仕上がりを実現するポイントとなります。ステンレスSUS304のローレット加工

SUS304の特性と加工の留意点

| 特徴 | 内容 |

|---|---|

| SUS304の特性 | 耐食性、耐熱性に優れるが、硬質で切削時に熱が発生しやすい |

| 切削時の注意点 | 適切な切削速度と切削量を設定し、切削液で冷却することが重要 |

| 工具の摩耗 | SUS304は工具の摩耗が早いため、適切な管理が必要 |

SUS304の加工における注意点

SUS304は高い耐食性と耐熱性を持つため、旋盤加工では硬質な素材に対する特別な配慮が必要です。切削時に熱が発生しやすく、工具の摩耗も早いため、適切な切削速度や切削量を設定することが重要です。また、切削液を使用することで工具の寿命を延ばし、加工効率を向上させることができます。このように、SUS304の特性を理解し、適切な加工条件を設定することで、効率的かつ高品質な加工が可能となります。ダイヤル開閉調整ツマミの調整方法

| 特徴 | 内容 |

|---|---|

| ツマミの役割 | 切削刃の進入量や速度を調整し、加工精度を向上させる |

| 調整の重要性 | 正確な計測や工具の選定、機械のメンテナンスが必要 |

| メンテナンスの重要性 | 定期的な点検や清掃を行い、機械を最適な状態に保つ |

ダイヤル開閉調整ツマミの使い方

SUS材の旋盤加工において、ローレット加工を行う際にはダイヤル開閉調整ツマミが重要です。このツマミを適切に調整することで、切削刃の進入量や進入速度を変えることができ、加工精度が向上します。正確な計測と工具の選定、機械の定期的な点検や清掃も欠かせません。これらの注意を払うことで、SUS材の旋盤加工を効率的かつ正確に行うことができます。SUS304の旋盤でのローレット加工のコツ

| 特徴 | 内容 |

|---|---|

| 加工計画の重要性 | 部品の仕様や設計図に基づいて正確な加工計画を立てる |

| 工具や刃物の選定 | 適切な工具と刃物を選ぶことが成功の鍵 |

| 切削速度と切削量の設定 | 適切なスピードと量を設定し、過度な負荷を避ける |

ローレット加工のポイント

SUS304の旋盤でのローレット加工においては、まず正確な加工計画を立てることが重要です。部品の仕様や設計図を確認し、適切な工具や刃物を選定します。また、切削速度や切削量を適切に設定し、加工中の過度な負荷を避けることで、滑らかで精密なローレット加工が可能となります。これにより、部品の品質と生産性が向上し、高品質な仕上がりが実現できます。ロールローレット加工の進め方

ロールローレット加工の基本

| 特徴 | 内容 |

|---|---|

| ロールローレット加工の定義 | 回転する刃物を材料に押し付けて削り、精密な溝や突起を作る加工方法 |

| 基本的な手法 | 刃物を回転させながら材料に押し付け、切削して模様や溝を作る |

| 使用例 | ステンレス鋼のボルトやナットなどの工業製品に使用 |

ロールローレット加工のポイント

ロールローレット加工は、金属材料の表面に精密な溝や突起を作るための重要な技術です。回転する刃物を材料に押し付けることで、細やかな模様や溝を形成します。具体的には、ステンレス鋼のボルトやナットにこの加工が施され、部品の強度や耐久性が向上します。精密な加工を行うことで、工業製品の品質が向上し、機能性が高まります。SUS材におけるロールローレットの適用

| 特徴 | 内容 |

|---|---|

| 適用部品 | 円筒状や球状の曲面部品 |

| 基本的な手法 | 工具を回転させながら加工物に刃を押し付け、均一な切削を実現 |

| 使用例 | SUS材で作られた軸受の表面を滑らかに仕上げる |

SUS材のローレット加工のポイント

SUS材の旋盤加工においてローレット加工は重要な技術であり、特に曲面部品の加工に適しています。工具を回転させながら刃を押し付けることで、均一な切削が可能となり、精密な形状を実現します。適切な刃の選択や刃先角度の設定が重要で、これによりSUS材の加工精度や仕上がりが向上します。ローレット加工を適切に行うことで、部品の品質が高まります。ロールローレット加工の技術的ポイント

| 特徴 | 内容 |

|---|---|

| 技術的ポイント | 加工速度と工具の選定 |

| 注意点 | 加工速度が速すぎると粗い仕上がりになり、遅すぎると刃先が摩耗 |

| 工具の選定 | 適切な工具を選ばないと加工精度が低下 |

技術的ポイントの詳細

ロールローレット加工では、正確な加工速度と適切な工具の選定が重要です。加工速度が速すぎると粗い仕上がりになり、遅すぎると刃先の摩耗が進みます。適切な工具を選定し、加工条件を調整することで、SUS材の旋盤加工において高品質なローレット加工が実現できます。品質向上には基本を押さえた技術的ポイントをしっかりと理解し、適切な作業を行うことが必要です。ローレット加工の加工方法の種類

切削ローレット加工と圧延ローレット加工

| 加工方法 | 特徴 | 利点 | 欠点 |

|---|---|---|---|

| 切削ローレット加工 | 切削工具を使用して回転しながら加工 | 精度が高く、細かい加工が可能 | 加工時間が長くなる場合がある |

| 圧延ローレット加工 | 圧延して特定の形状に加工 | 効率的に大量生産が可能 | 細かい加工が難しい場合がある |

切削ローレット加工

切削ローレット加工では、回転する切削工具を使用してSUS材を精密に加工します。この方法は高い精度を持ち、細かい模様や溝を作成するのに適しています。しかし、加工には時間がかかることがあるため、大量生産には向いていない場合があります。圧延ローレット加工

圧延ローレット加工は、材料を圧延して特定の形状を作る方法です。効率的に大量生産が可能ですが、細かい加工が難しいことがあります。大量の部品を短時間で製造する際に有効ですが、高精度な仕上がりには向かない場合があります。各加工方法の適用範囲と選択基準

| 素材 | 適用例 | 特徴 |

|---|---|---|

| SUS304 | 工業部品、装飾品 | 耐食性、耐熱性が高く、様々な産業分野で使用される |

| SUS316 | 海洋用部品、化学装置 | 更に高い耐食性を持ち、過酷な環境での使用に適している |

適用範囲と選択基準

ローレット加工はSUS材に特に適しており、精密な加工が求められる場合に最適です。SUS304やSUS316は耐食性や耐熱性が高く、多くの産業で使用されています。加工前にはしっかりとした計画と準備が必要であり、適切な方法を選ぶことで高品質な仕上がりを実現できます。加工方法に応じた設備と工具の選定

| 項目 | 内容 |

|---|---|

| 設備 | 高速度旋盤、切削工具、圧延機など |

| 工具の選定 | SUS材の硬さに応じた適切な刃先の選定 |

| 設定 | 切削速度や切削深さを適切に設定し、加工品質を向上させる |

設備と工具の選定

SUS材の旋盤加工では、適切な設備と工具の選定が重要です。硬質なSUS材には高速度旋盤を使用し、適切な刃先を選ぶことで効率的な加工が可能です。切削速度や切削深さを正しく設定し、最適な条件で加工を行うことで、高品質な製品を生産することができます。ローレット加工の技術的コツとトラブルシューティング

加工精度を高めるためのコツ

| コツ | 説明 |

|---|---|

| 正確な計測 | 加工する部品の仕様や寸法を事前に確認し、正確な計測を行う |

| 適切な切削速度と切削量 | 切削速度や切削量を適切に設定し、材料の切削時に最適な条件を整える |

| 適切な切削工具の選定 | 刃物の種類や状態に応じて、適切な切削工具を選択する |

| 適切な冷却液の使用 | 冷却液を使用して材料を冷却し、加工品質を向上させ、工具の寿命を延ばす |

| 丁寧な仕上げ作業 | 加工後の仕上げ作業を丁寧に行い、最終的な精度を確保する |

詳細な説明

SUS材の旋盤加工で加工精度を高めるためには、まず正確な計測を行い、部品の仕様や寸法を確認します。適切な切削速度や切削量を設定し、最適な切削工具を選ぶことで、材料の切削が精密に行われます。冷却液を使用して材料を冷却することで、加工品質の向上と工具寿命の延長が可能です。加工後の仕上げ作業も重要で、丁寧に行うことで最終的な精度が確保できます。一般的な加工トラブルと対処法

| トラブル | 対処法 |

|---|---|

| 振動や加工物の不安定さ | 適切な固定具や切削条件の調整 |

| 刃先の摩耗 | 切削刃の研磨や交換を定期的に行う |

| チップの詰まり | 適切な切削液の使用やクーリング効果の向上 |

詳細な説明

ローレット加工中に発生する振動や加工物の不安定さは、適切な固定具や切削条件の調整で解決できます。また、切削刃の摩耗やチップの詰まりも注意が必要で、定期的な刃物の研磨や交換、切削液の適切な使用で対処します。これにより加工精度を維持し、トラブルを未然に防ぐことができます。長期的な品質維持のためのメンテナンス

| 項目 | 説明 |

|---|---|

| 設備の定期点検 | 機械の定期的な点検とメンテナンスを行い、最適な状態を保つ |

| 工具の管理 | 刃物や工具の状態を定期的にチェックし、適切な状態を維持する |

| 清掃と整備 | 機械の清掃を定期的に行い、作業環境を整える |

詳細な説明

SUS材の旋盤加工におけるローレット加工の品質を長期的に維持するためには、設備の定期点検とメンテナンスが欠かせません。機械の最適な状態を保つためには、定期的な清掃と整備も重要です。工具の状態も定期的にチェックし、適切に管理することで、安定した加工品質を確保できます。実践!SUS材の旋盤でのローレット加工

実践的な加工手順

| ステップ | 説明 |

|---|---|

| 1. 材料の準備 | SUS材を旋盤に取り付ける前に、材料の寸法や状態を確認する |

| 2. 切削速度と切削深さの設定 | SUS材の硬さに合わせて適切な切削速度と切削深さを設定する |

| 3. 刃先の選定 | SUS材に適した刃先形状や材料を選定し、取り付ける |

| 4. 冷却液の使用 | 加工中の温度上昇を抑えるために冷却液を適切に使用する |

| 5. 加工の実施 | 設定した条件で旋盤加工を実施し、振動や不安定さを抑える |

| 6. 加工後のチェック | 加工後に部品の寸法や仕上がりを確認し、必要に応じて調整する |

詳細な説明

旋盤加工において、SUS材のローレット加工を実施する際は、まず材料の準備が重要です。適切な切削速度と切削深さを設定し、SUS材の特性に合った刃先を選ぶことが求められます。冷却液を使用して加工中の温度を抑え、加工の精度を保つことも必要です。加工後には仕上がりをチェックし、品質を確認します。加工パラメータの設定と調整

| パラメータ | 設定と調整 |

|---|---|

| 切削速度 | 高速回転数を設定することで切削時間を短縮する |

| 切削量 | 適切な切削量を設定し、加工精度を向上させる |

| 加工深さ | 一度の切削での深さを調整し、品質を維持する |

詳細な説明

SUS材の旋盤加工において、ローレット加工のパラメータ設定は重要です。切削速度を適切に設定することで、加工時間を効率的に管理できます。切削量と加工深さも調整することで、SUS材の加工精度を向上させることができます。これらのパラメータ調整により、高品質な製品を効率的に生産できます。加工品質を左右する要素と改善策

| 要素 | 説明 | 改善策 |

|---|---|---|

| 素材の特性 | SUS材の特性に応じた加工が必要 | 材料に応じた最適な切削条件を設定する |

| ツールの状態 | 刃物の摩耗や状態が加工精度に影響 | 定期的なツールの点検と交換 |

| 加工速度と切削深さ | 加工速度や切削深さの設定が品質に影響 | 適切な加工速度と切削深さを設定し、調整を行う |

| 冷却液の使用 | 冷却液の使用が加工精度に影響 | 冷却液の適切な使用と管理を行い、温度上昇を防ぐ |

詳細な説明

SUS材の旋盤加工におけるローレット加工の品質を左右する要素には、素材の特性、ツールの状態、加工速度や切削深さ、冷却液の使用が含まれます。これらの要素を適切に管理し、改善策を実施することで、加工精度や製品品質の向上が可能です。定期的な点検や適切な設定により、高品質な製品を安定的に生産することができます。ケーススタディ:SUS材のローレット加工事例

様々なSUS材の加工事例

| ケース | 説明 |

|---|---|

| 機械部品用SUSロッド | 機械部品として利用されるSUS材のロッドにローレット加工を施す |

| 自動車部品 | 自動車部品にローレット加工を施すことで、摩擦力やデザインの向上 |

| 航空機部品 | 航空機部品でのローレット加工による高い耐久性と機能性の向上 |

詳細な説明

SUS材は耐久性や耐食性に優れ、旋盤加工によって様々な製品に応用されています。ローレット加工を施すことで、機械部品や自動車、航空機の部品などで機能性やデザインが向上します。SUS材のローレット加工により、製品の耐久性や美しさが引き立てられます。ローレット加工の応用事例

| 応用事例 | 説明 |

|---|---|

| 時計部品 | 時計の歯車や針にローレット加工を施し、精密な部品を製造 |

| 自動車部品 | 自動車の部品にローレット加工を施し、装飾的および機能的な効果を実現 |

| 医療機器 | 医療機器の部品にローレット加工を施し、高い精度と耐久性を確保 |

詳細な説明

ローレット加工は、時計や自動車、医療機器などの部品で精密なディテールや複雑な形状を作るのに適しています。高い精度と仕上がりの美しさが求められるこれらの製品において、ローレット加工の技術が活用されています。加工技術のポイントと学び

| ポイント | 説明 |

|---|---|

| 刃物と工具の選択 | 適切な刃物や工具を選ぶことで、効率的に加工を進める |

| 設計と計測 | 正確な設計と計測が加工精度の向上につながる |

| 切削速度と切削深さの設定 | 適切な切削速度と切削深さを設定し、加工精度を高める |

詳細な説明

SUS材の旋盤加工においてローレット加工をマスターすることで、精密な部品を高品質に仕上げることが可能です。適切な刃物や工具の選択、設計と計測、切削速度や切削深さの設定が加工精度に大きな影響を与えます。これらの技術を理解し、実践することで、SUS材の旋盤加工における高品質な仕上がりを実現できます。まとめ

不動産投資における初心者のための成功のコツとして、不動産投資は少額の元手でもレバレッジ効果を活用して投資効率を高めることができる点が挙げられます。また、自己資金ゼロでフルローンを利用する方法もあります。この点は、株式や債券の投資資金は金融機関から融資を受けられないのに対し、不動産投資では融資を受けられるというメリットを持っています。加えて、初心者でも成功する可能性が高まるよう、しっかりとしたコツを学ぶことが重要です。 初心者が不動産投資を始める際には、区分マンションをおすすめします。なぜならば、物件価格が比較的安く、融資も少額で済むため、返済の負担が抑えられるからです。また、頭金なしのフルローンも可能な投資用新築マンションの購入を検討することも有益です。ステンレス加工のコツ!旋盤を使った外径加工テクニック解説

ステンレス製品は、その耐久性や美しさから幅広い用途で使用されています。しかし、ステンレス加工は独自の技術やノウハウが必要なため、初心者にとってはハードルが高いかもしれません。そこで、今回は「ステンレス加工のコツ!」をテーマに、旋盤を使った外径加工のテクニックに焦点を当ててご紹介します。外径加工は、ステンレス材の緻密な性質を活かし、精密な加工を実現する重要な工程です。本記事では、ステンレス加工の基本から応用まで幅広く解説し、旋盤を使った外径加工のポイントやコツを丁寧に紹介していきます。さあ、ステンレスの可能性を最大限引き出すための知識と技術を身につけてみませんか?

ステンレス加工の概要

ステンレスとは

ステンレスとは、錆びにくく耐久性に優れた素材のことを指します。この特性から、さまざまな用途に幅広く利用されています。特に工業製品や調理器具などで一般的に使用されています。例えば、キッチン用品や自動車部品、建築材料などが挙げられます。ステンレス製品は、外観も美しいため、デザイン性を重視する製品にも適しています。また、衛生面にも優れているため、食品加工や医療機器などにも利用されています。さらに、強度が高いため、耐久性が求められる環境での使用にも適しています。ステンレスはその特性から、多岐に渡る産業分野で重要な役割を果たしています。

ステンレス加工の利点

ステンレス加工の利点は様々あります。まず第一に、ステンレスは錆びにくい特性を持っているため、耐久性に優れています。これは、外部環境の影響を受けにくいということを意味します。例えば、建築や食品加工産業など、様々な分野で使用されています。

また、ステンレスは見た目が美しく、清潔感があります。これは、食品業界や医療機器などの分野で重宝されています。外径加工においても、ステンレスは加工しやすい素材であり、精密な加工が可能です。

さらに、ステンレスは再利用が可能であり、環境にやさしい素材としても注目されています。これらの利点から、ステンレス加工は幅広い産業で重要な役割を果たしています。

旋盤加工とは

旋盤加工とは、金属加工の一種で、旋盤と呼ばれる機械を使用して、材料の外径を加工する方法です。ステンレスなどの硬い素材を精密に加工する際によく利用されます。旋盤を使用することで、材料を回転させながら切削加工を行うことができ、精度の高い加工が可能となります。

旋盤加工のコツは、適切な切削速度や切削深さ、加工液の使用などが挙げられます。たとえば、ステンレスの場合は適切な回転数や切削速度を設定することが重要です。また、刃先の状態や刃物の交換タイミングも重要なポイントです。

このように、旋盤を使った外径加工は、素材の硬さや精度を要求される場面で重要な技術です。適切なテクニックを身につけることで、高品質な加工を実現することが可能となります。

ステンレス旋盤加工の基本手順

旋盤の準備

ステンレス加工のコツ!旋盤を使った外径加工テクニック解説

旋盤の準備は、ステンレス加工において重要です。まず、適切な工具や素材を用意し、旋盤のセットアップを行います。プログラムを設定して、外径加工に必要な切削速度や切削量を確認します。例えば、ステンレス鋼では、高い切削速度や十分な冷却が必要です。

その後、正確な位置に工件をセットし、安全に旋盤を運転します。外径加工の際には、切削刃の交換や刃先の検査を定期的に行い、作業精度を保ちます。最終的に、仕上げがきちんとされ、寸法が正確になるように注意を払います。

これらの手順を丁寧に守ることで、ステンレス加工における外径加工をスムーズに行うことができます。

加工プログラムの設定

ステンレス加工のコツ!旋盤を使った外径加工テクニック解説

外径加工プログラムを設定する際には、素材の種類や加工する条件をしっかり考慮することが重要です。例えば、ステンレスは硬くて切削性が悪いため、適切な切削条件を設定することが必要です。

旋盤を使用する際には、切削速度や切り込み深さ、刃先の角度などを調整して、スムーズな加工を行うことがポイントです。特にステンレスのような硬い素材は、適切な加工条件を設定しないと刃物の摩耗や加工精度の低下が起こります。

したがって、外径加工プログラムを設定する際には、素材の特性を踏まえて細かな調整を行い、効率的かつ品質の高い加工を実現することが大切です。

ステンレス材料の取り付け

ステンレス加工において、外径加工は重要な工程です。旋盤を使用することで、精度の高い加工が可能となります。ステンレス材料の取り付けが正確であることが、外径加工を成功させるポイントです。材料がしっかりと固定されていないと、加工精度が低下し、不良品が発生する可能性があります。

例えば、ステンレス製の軸を外径加工する際、旋盤に取り付ける際には、適切な固定具を使用して確実に固定することが重要です。また、適切な切削速度や切削量を設定することも外径加工の品質向上につながります。

外径加工においては、材料の取り付け方や切削条件を適切に設定することが肝要です。これらのポイントに注意することで、ステンレス加工における外径加工のテクニックを磨くことができます。

切削工具の選定

ステンレス加工において、旋盤を使った外径加工のコツを解説します。ステンレスは硬い素材であり、加工には注意が必要です。外径加工において、適切な切削工具の選定が重要です。ステンレスを効率的かつ正確に加工するためには、適切な刃先形状やコーティングが必要です。

例えば、高速度鋼(HSS)や硬質合金(Carbide)製の切削工具を使用することで、ステンレスの硬さに対応できます。また、適切な切削速度や切削深さを設定することも大切です。これにより、ステンレス材料を綺麗に仕上げることができます。

結論として、ステンレス加工においては適切な切削工具を選定し、適切な切削条件を設定することが成功のカギとなります。これらのテクニックを実践することで、外径加工における品質と効率を向上させることができます。

ステンレス旋盤加工の注意点

材料の特性と適切な速度設定

ステンレス加工において、旋盤を使用した外径加工には、材料の特性を理解し、適切な速度設定を行うことが重要です。ステンレスは硬く、熱伝導性が低いため、加工時には高速度で切削しなければなりません。適切な速度設定を行わないと、切削面が荒れやすく、加工精度が低下します。

例えば、SUS304のようなステンレスは、外径加工時には適切な切削速度や送り速度を設定する必要があります。高速度で加工することで、ステンレス特有の硬さに対応しつつ、滑らかな加工面を得ることができます。材料の種類や硬さに合わせて、適切な速度設定を行い、高品質なステンレス加工を実現しましょう。

冷却液の使用

ステンレス加工において重要なポイントの一つは、適切な冷却液の使用です。旋盤を使用して外径加工を行う際、適切な冷却液を使うことは加工プロセスにおいて欠かせません。冷却液は加工中に生じる熱を逃がし、工具と加工面を冷やすことで、ステンレスの硬度と耐久性を保ちます。

具体的な例を挙げると、ステンレス鋼を旋盤で加工する際、高速回転する切削工具と加工面との摩擦によって熱が発生します。この熱を冷却液が逃がし、工具や素材の温度を一定に保つことで、正確な外径加工が可能となります。さらに、冷却液は切削時に発生するチップや切屑を適切に洗い流し、作業環境を清潔に保つ効果もあります。

要するに、ステンレス加工においては冷却液の適切な使用が加工精度と作業環境の両面で重要であると言えます。

チップの管理

ステンレス加工における重要なポイントは、チップの管理です。旋盤を使用する際、チップの適切な管理は加工品質や工具の寿命に直結します。チップは切削時に発生する金属片であり、これを適切に管理することが加工作業の効率を高める秘訣です。

チップの管理を行う際には、適切な排出方法や定期的な清掃が必要です。例えば、外径加工時には、チップが加工物に付着してしまうと、加工精度や仕上がりに悪影響を与える可能性があります。定期的な清掃を怠らず、チップの適切な排出を心掛けることが重要です。

このように、チップの適切な管理は加工作業において欠かせない要素であり、加工効率や品質向上に大きく影響を与えます。加工を行う際には、チップの管理にも注意を払いながら作業を行うことが重要です。

旋盤を使った外径加工の特徴

外径加工の基本

ステンレスの材料を旋盤で加工する際に外径加工は基本中の基本です。外径加工とは、素材の外側の形状を整える工程のことを指します。例えば、軸部分や円筒形の部品を作る際に外径加工が欠かせません。精度の高い外径加工を行うためには、適切なツールの選択と適切な切削条件設定が重要です。加工速度や切削深さなどを適切に設定することで、ステンレス素材を効率よく加工することが可能です。外径加工においては、加工過程で素材が熱を持つことも考慮しなければなりません。素材の性質を理解し、適切な冷却方法を選択することが重要です。外径加工をマスターすることで、ステンレス加工の技術を向上させることができます。

精度を高めるための要素

ステンレスの加工において外径を正確に加工するためには、精度を高めるための要素が重要です。旋盤を使用する際には、まずは専用の工具やクーラントなどを適切に準備することが重要です。これにより加工時の摩擦や熱を適切に管理でき、精度の向上につながります。

さらに、外径加工においては適切な切削速度や刃先の設定もポイントです。切削速度が速すぎると刃先の寿命が短くなり、逆に遅すぎると切削不良が起こる可能性があります。刃先の設定も適切な角度や形状にすることで、ステンレスの硬さに対応した効果的な加工が可能となります。

これらの要素をしっかりと押さえることで、外径加工における精度を高めることができ、ステンレス加工の品質向上につながります。

旋盤加工における工程の種類

ステンレス加工における旋盤を使用した外径加工には、いくつかの重要な工程があります。まず、材料をしっかりとセットし、工具を正確に取り付けることが重要です。次に、旋盤の操作によって材料を回転させながら、外径を加工していきます。この際、適切な切削速度や切削深さを設定することがポイントです。

さらに、加工するステンレスの種類や硬度によっても加工方法が異なります。例えば、AISI 304などの非焼き戻しステンレスは切削が比較的容易ですが、AISI 316などの焼戻しステンレスは加工が難しくなります。加工する材料に合わせて適切な工具や切削条件を選定することが重要です。

これらの工程を丁寧に実践することで、ステンレス加工における外径加工を効果的に行うことができます。加工効率を高めるためにも、正確な測定や工具のメンテナンスも忘れずに行いましょう。

ステンレス外径加工のコツ

正確な計測とマーキング

ステンレス加工において、外径加工は重要な工程です。旋盤を使用する際には、正確な計測とマーキングが欠かせません。

正確な計測を行うことで、加工精度を高めることができます。例えば、外径の寸法が要求される場合、直径や長さを厳密に測定し、誤差を最小限に抑えることがポイントです。

そして、マーキングでは、加工箇所を明確に示すことが重要です。これにより、旋盤作業をより効率的に行うことが可能となります。

このように、正確な計測とマーキングを適切に行うことで、ステンレス加工における外径加工の品質と効率を向上させることができます。

切削条件の最適化

[ステンレス加工のコツ!旋盤を使った外径加工テクニック解説]

旋盤を使ったステンレスの外径加工において、切削条件の最適化が重要です。なぜなら、ステンレスは硬い素材であり、正しい切削条件が必要だからです。

まず、適切な切削速度と送り速度を設定することがポイントです。ステンレスの場合、低速での加工が効果的です。高速での切削は工具の摩耗が早くなるため、注意が必要です。

例えば、304ステンレスを外径加工する際には、適切な刃先半径や切り込み深さを設定し、適切な切削速度で加工を行うことが重要です。これにより、高品質な仕上がりと効率的な加工が可能となります。

適切な切削条件を設定することで、ステンレスの外径加工において高い精度と効率を実現できるので、注意して工程を進めてください。

表面仕上げの技術

ステンレス加工のコツ!旋盤を使った外径加工テクニック解説

ステンレスの加工において、外径加工は重要な工程です。旋盤を使用することで、精密な加工が可能となります。例えば、ステンレス製の軸部品やフランジ部品など、様々な部品加工に活用されます。

外径加工のコツは、適切な刃物や工具の選択と正確な加工設定にあります。ステンレスは硬い材料であり、適切な刃物を選んで高精度な加工を行うことが重要です。

また、旋盤の回転数や送り速度などの加工条件も重要です。これらを適切に設定することで、ステンレスの外径加工を効果的に行うことができます。

以上が、ステンレス加工における外径加工のテクニック解説です。適切な工具や加工条件を選んで、正確な加工を心がけましょう。

よくある問題とトラブルシューティング

加工精度の問題

ステンレス加工における加工精度は非常に重要です。旋盤を使用した外径加工は、製品の品質に直結します。加工精度が低いと、製品の寸法が合わず、品質が損なわれる可能性があります。例えば、自動車部品や医療機器など、精密さが求められる製品では加工精度が特に重要です。

加工精度を高めるためには、適切な切削速度や刃先の角度、材料の選定などが欠かせません。さらに、適切な冷却や潤滑も重要です。これらの要素を適切に調整することで、ステンレスの外径加工における精度を向上させることができます。加工精度を高めることは、製品の品質向上に繋がり、顧客満足度を高めることにもつながります。

切削工具の磨耗

ステンレス加工における外径加工は、ステンレスの表面を加工するために欠かせないテクニックです。旋盤を使用することで、精密な加工が可能となります。ステンレスは硬くて加工が難しい素材のため、外径加工にはコツが必要です。例えば、適切な切削速度や刃物の選定が重要です。適切な刃物を選んで適切な切削速度で加工することで、ステンレスを綺麗に加工することができます。また、切削工具の磨耗も注意が必要です。磨耗した切削工具を使用すると加工精度が落ちるため、定期的なメンテナンスが欠かせません。ステンレス加工においては、外径加工に関するテクニックを理解し、適切な切削工具の選定とメンテナンスを行うことが重要です。

ステンレス加工時の振動対策

ステンレス加工時に振動が起こると、加工精度が下がり、作業効率も悪くなります。この振動を抑えるための対策が重要です。まず、旋盤の刃物の取り付けを正確に行い、バランスを整えることが大切です。さらに、適切な切削速度や切り込み量を設定し、振動を最小限に抑えることがポイントです。例えば、適切な冷却液を使用することで摩擦を減らし、振動を軽減させることができます。また、刃先の状態を定期的に点検し、研磨することも振動を軽減する一助となります。これらの対策を適切に行うことで、ステンレス加工時の振動を効果的に抑え、作業の品質と効率を向上させることができます。

安全で効率的なステンレス加工のためのヒント

安全な作業環境の確保

ステンレスの加工作業において、安全な作業環境を確保することが重要です。旋盤を使用して外径を加工する際には、まず安全装置の確認と作業エリアの整備を行います。作業をスムーズに進めるためには、加工するステンレスの特性や旋盤の操作方法を理解することが不可欠です。例えば、適切な切削速度や刃具の選定などがポイントとなります。また、外径加工の際には、刃具の交換や保守作業にも注意が必要です。作業中は常に安全を最優先にし、確実な加工を心掛けましょう。安全な作業環境を整えることで、効率的にステンレスの加工作業を行うことができます。

効率的な作業流れの構築

ステンレス加工のコツを学ぶ際に重要なのが、旋盤を使った外径加工のテクニックです。ステンレスは加工が難しい素材ですが、正しい方法を知れば効率的に綺麗な仕上がりを実現できます。

まず、外径加工を行う際に注意すべきポイントは、適切な切削速度と切削量です。ステンレスは硬い材料なので、適切な速度と量を守ることが重要です。例えば、速度が速すぎると刃がすぐに摩耗してしまいますが、遅すぎると切れ味が悪くなります。

また、刃物の選定も重要です。ステンレスに適した刃を選ぶことで、作業効率が向上し、加工精度も高まります。良い刃物を使い、正しい切削条件を遵守することで、ステンレス加工における外径加工をスムーズに行うことができます。

継続的なスキルアップと知識の更新

ステンレス加工のコツについて、外径加工テクニックを旋盤を使用して解説します。ステンレスは加工が難しい素材の一つですが、正しい技術と知識を持っていれば、高品質な加工が可能です。まず、外径加工を行う際には、旋盤の使い方をマスターすることが重要です。適切な回転数や切削速度を設定し、適切な切削工具を選択することがポイントです。

例えば、ステンレスの外径加工では、切削時に適切な冷却液を使用することで加工精度を向上させることができます。また、切り屑の適切な管理や定期的なメンテナンスも大切です。これらのテクニックをマスターすることで、ステンレス加工における外径加工の品質を向上させることができます。

まとめ

ステンレス加工の際に重要な要素は、正確な外径加工です。旋盤を使用する際には、材料の特性や切削条件に適したツールと切削速度を選択することが肝要です。加工時には適切な冷却液を使用し、過度な摩擦熱を防ぐことも重要です。加工の精度を向上させるために、切削面の仕上げにも注意を払うことが必要です。これらのテクニックを活用することで、ステンレス加工における外径加工のスキルを向上させることが可能です。

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

SUS(ステンレス)材料の旋盤加工は、精密かつ美しい仕上がりを実現するための重要な工程です。外径加工は特に、製品の見た目や品質に直結する作業であり、適切な手法を知ることが不可欠です。本ガイドでは、SUS材料の旋盤加工における外径処理に焦点を当て、そのノウハウやコツを詳しく解説します。外径を綺麗に仕上げるためのテクニックや注意点、工程のポイントを押さえることで、より効果的かつ効率的な旋盤加工を実現する方法について紹介します。工作物の仕上がりにこだわり、高品質な製品を生み出したい方におすすめの情報となっています。

SUS304材料の旋盤加工入門

SUS304とは:基本的な特性と用途

SUS304とは、ステンレス鋼の代表的な材料の1つです。非常に優れた耐食性を持ち、食器や建築材料、医療機器など幅広い分野で使用されています。この特性から、食品工場や病院などの衛生面が重要な場所でよく利用されています。また、外観も美しいことから、インテリアやキッチン用具などデザイン性が求められる製品にも適しています。旋盤加工において、外径を綺麗に仕上げるためには、適切な切削条件や工具の選定が重要です。材料の特性を理解し、慎重な加工を行うことで、高品質な仕上がりを実現できます。SUS304はその特性から幅広い産業分野で重要な役割を果たしており、適切な加工によってさらなる価値を引き出すことができます。

旋盤加工の基礎知識

SUS材料の旋盤加工は、外径を綺麗に仕上げるための重要な工程です。旋盤加工の基礎知識を理解することが大切です。旋盤加工は、物を回転させながら切削加工を行う方法で、精密な加工が可能です。例えば、自動車のエンジンパーツや航空機の部品などが旋盤加工で作られています。外径を綺麗に仕上げるためには、適切な工具や切削速度を選ぶことが重要です。

また、SUS材料は耐食性に優れた材料であり、旋盤加工に適しています。このような特性を活かしながら、正確な外径加工を行うことが重要です。旋盤加工は、工業製品の製造に不可欠な工程であり、素材の特性を理解し、適切な加工方法を選択することが成功の鍵となります。

ステンレス(SUS)旋盤加工の一般的な課題

SUS材料の旋盤加工において、外径を綺麗に仕上げることは重要な課題です。例えば、SUS材料は加工時に切削抵抗が大きく、切削による加熱が進むと変形しやすい特性があります。そのため、外径加工において正確な加工設定や工具選定が必要となります。

外径を綺麗に仕上げるためには、適切な切削条件を設定し、切削速度や切削量を適切にコントロールすることが重要です。また、適切な刃先形状の工具を選定し、適切な冷却・潤滑を確保することも大切です。

外径加工においては、工具の適切な使い方や切削条件の調整がポイントとなります。これらの工夫を施すことで、SUS材料の外径加工をより効果的に行うことができます。

SUS304材料の選定と準備

SUS304は、一般的なステンレス鋼であり、その特性から様々な分野で利用されています。旋盤加工において、外径を綺麗に仕上げるためには、適切な材料の選定と準備が重要です。SUS304は耐食性や加工性に優れており、磨きや仕上げ加工にも適しています。

外径を綺麗に仕上げるコツは、まず適切な旋盤工具の選定です。硬度や切削性に配慮して適切な工具を選んでください。また、切削速度や切削深さなどの加工条件も重要です。適切な加工条件を設定することで、きれいな仕上がりを実現できます。

SUS304の特性を理解し、適切な準備と工具選定を行うことで、外径を綺麗に仕上げることができます。丁寧な加工により、高品質な製品を生み出すことが可能となります。

ステンレス材料の旋盤加工の難しさ

加工硬化とは何か

SUS材料の旋盤加工では、外径を綺麗に仕上げるためには、加工硬化というポイントが重要です。加工硬化とは、切削加工中に材料が硬化し、切削しにくくなる現象のことです。この現象が起きると、加工精度や加工表面の仕上がりが損なわれてしまいます。

この問題を解決するためには、切削速度や刃先形状、切削条件などを適切に設定する必要があります。例えば、適切な切削速度を設定することで、材料の加工硬化を最小限に抑えることができます。また、刃先形状を工夫することで、効率的に外径を加工することが可能となります。

加工硬化に対処することで、SUS材料の旋盤加工において、より綺麗で精密な加工が実現できるので、このポイントに注意して作業を進めると良いでしょう。

切削熱の影響

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

旋盤加工において、切削熱は重要な影響を与えます。切削過程での摩擦や熱の発生は、加工精度や工具寿命に影響を及ぼすことがあります。特にSUS材料のような硬い素材では、十分な冷却が必要となります。切削熱が蓄積すると、素材自体が変質する恐れがあります。

そのため、適切な冷却方法や切削速度の調整が重要です。例えば、適切な切削速度によって熱の発生を抑えることができます。また、冷却液の使用や工具の適切な選定も切削熱の影響を低減するために重要です。

外径を綺麗に仕上げるためには、切削熱の管理に注意を払いながら適切な加工条件を設定することが不可欠です。

ツール選択の重要性

SUS(ステンレス鋼)材料の旋盤加工は、外径を綺麗に仕上げるための重要なプロセスです。旋盤加工におけるツールの選択は、加工の精度や効率に直接影響を与えます。例えば、硬さや刃先の形状など、ツールの特性を理解することがポイントです。SUS材料は一般的に加工が難しいため、適切なツールを選ぶことが重要です。特に、外径加工では切削力が偏ることがあり、これを適切にコントロールするためには適切な刃先形状や刃先加工の工夫が必要です。そのため、ツール選択は旋盤加工において非常に重要な要素となります。適切なツールを選択することで、SUS材料の外径加工を効果的に行い、綺麗な仕上がりを実現することができます。

加工精度を左右する要因

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

外径加工は、SUS材料を扱う際に重要な工程です。加工精度を左右する要因はさまざまです。まず、適切な切削速度や切削量を設定することが大切です。これにより、外径を綺麗に仕上げることが可能です。

さらに、適切な切削工具の選択も重要です。硬いSUS材料を扱う際には、適切な切削工具を使用することで加工効率が向上します。

例えば、高品質の旋盤工具を使用することで、外径の加工精度が向上し、仕上がりも一層美しくなります。これらのポイントに注意することで、SUS材料の旋盤加工をスムーズに行うことができます。

外径Φ830のSUS304リングの旋盤加工

大径リング加工の計画

SUS材料の旋盤加工は非常に重要です。外径を綺麗に仕上げるためにはいくつかのコツがあります。まず、加工の計画をしっかり立てることが重要です。加工する大径リングのサイズや形状、素材によって適切な工具や加工方法が異なります。具体的には、適切な切削速度や切削量を選定することがポイントです。また、加工中には常に外径の状態を確認し、必要に応じて調整を行うことも大切です。最終的には、正確な加工が行われたことを確認し、仕上がりを確認することが大切です。これらのポイントを押さえてSUS材料の外径加工を行うことで、綺麗な仕上がりを実現することができます。

切削条件の選定と調整

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

外径を綺麗に仕上げるためにSUS材料の旋盤加工は重要です。まず、適切な切削条件を選定しましょう。旋盤の回転数や進給速度を調整することで、材料を効果的に切削できます。次に、工具の選択も大切です。硬さや耐摩耗性が必要な工具を選んでください。

例えば、SUS304のような硬いSUS材料を加工する場合、硬質な切削工具が適しています。また、冷却液の使用も効果的です。切削時に発生する熱を逃がし、材料や工具の寿命を延ばすことができます。

以上のポイントを抑えて、SUS材料の旋盤加工を行うと外径を綺麗に仕上げることができます。効率的な加工により、高品質な製品を生産できるでしょう。

精度を保つための工夫

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

旋盤加工は、SUS材料の外径を綺麗に仕上げるための重要な工程です。このプロセスを精度よく行うためには、いくつかの工夫が必要です。

まず、正確な計測と計画が不可欠です。加工前に寸法を正確に測定し、適切な加工方法を検討します。それに加え、適切な工具や刃先の使用が重要です。特にSUS材料は硬く、適切な切削条件が求められます。

具体的な例を挙げると、適切な切削速度や切り込み量を選択することが挙げられます。また、適切な冷却液の使用や切削工具の定期的なメンテナンスも重要です。

これらの工夫を行うことで、SUS材料の旋盤加工をより効果的に行い、精度を保つことができます。

表面仕上げのテクニック

SUS材料の旋盤加工は外径を綺麗に仕上げるための重要な工程です。外径加工において、正確な仕上がりを求めるためにはいくつかのポイントがあります。まず、適切な切削速度や切削量を設定することが重要です。これにより、材料の表面が均一に加工され、きれいな仕上がりが期待できます。また、適切な工具の選択も重要であり、硬度や耐久性に配慮しながら選定することが必要です。

例えば、SUS316ステンレス鋼を旋盤加工する際は、適切な刃先形状や刃先半径を選択することで、スムーズな加工が可能となります。さらに、冷却液の効果的な使用や適切な作業環境の確保も外径加工において重要な要素です。これらのテクニックを適切に組み合わせることで、SUS材料の外径加工をより高品質に仕上げることができます。

高精度SUS304シャフトの旋盤加工

高精度加工のための加工計画

SUS材料の旋盤加工において、外径を綺麗に仕上げるコツをご紹介します。まず、高精度加工のためには、加工計画をしっかり立てることが重要です。外径加工では、加工精度が求められるため、計画を立ててから作業に取り掛かることが肝心です。

その理由は、正確な加工範囲を把握し、適切な切削条件を設定することができるからです。具体的な例を挙げると、加工速度や切りくず処理などの細かな部分に気を配ることで、外径を綺麗に仕上げることができます。

そして、加工終了後には、仕上がりを確認し、必要に応じて微調整を加えることも大切です。これらの工程を丁寧に行うことで、SUS材料の外径加工をより高精度に仕上げることができます。

シャフト加工における切削条件

SUS材料の旋盤加工は、高品質な製品を作るために重要です。外径を綺麗に仕上げるためには、適切な切削条件が必要です。

その理由は、SUS材料は加工が難しく、適切な切削条件が必要だからです。例えば、適切な切削速度や切削深さを設定することで、外径の仕上がりを向上させることができます。

具体的な例を挙げると、旋盤加工においては、適切なクーリングや刃先の状態管理も重要です。これらをきちんと行うことで、SUS材料の外径を綺麗に仕上げることができます。

まとめると、SUS材料の旋盤加工では適切な切削条件と工夫が必要です。適切な設定と管理を行うことで、高品質な製品を生み出すことができます。

振れ防止と対策

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

旋盤加工において、外径を美しく仕上げるためのポイントをご紹介します。SUS材料は耐食性に優れた素材であり、加工時に振れが生じやすい特性があります。この振れを防止するためには、適切な対策が不可欠です。

まず、適切な切削条件を設定することが大切です。適切な刃物や切削速度、加工量を選定し、振れを最小限に抑える努力が必要です。さらに、適切な工具の選択や適正なクーリング方法も重要です。これらの対策を講じることで、SUS材料の外径加工をスムーズに行うことが可能です。

外径加工において振れや歪みを最小限に抑え、綺麗な仕上がりを実現するために、適切な対策を講じることが重要です。振れ防止に努めながら、高品質な加工を目指しましょう。

微細な仕上げのためのポイント

SUS材料の旋盤加工は、外径を綺麗に仕上げるための重要な技術です。旋盤加工において、微細な仕上げを行うためのポイントを紹介します。

まず、外径を綺麗に仕上げるためには、切削速度や切りくず処理を適切に行うことが重要です。適切な切削速度を設定し、切りくずが加工面に付着しないように注意しましょう。

さらに、適切なツールの選択も外径加工において重要です。材料や加工条件に合ったツールを使用することで、綺麗な仕上がりが期待できます。

最後に、加工終了後は外径を正確に測定し、仕上がりを確認しましょう。必要に応じて微調整を行い、完成度を高めることが大切です。

これらのポイントを抑えることで、SUS材料の旋盤加工において外径を綺麗に仕上げることができます。

外径Φ10ブッシュのSUS304材料加工

小径ブッシュ加工の概要

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

SUS材料の旋盤加工は、精度や仕上がりに影響を与える重要な工程です。外径を綺麗に仕上げるためには、適切な技術と知識が必要です。

まず、外径加工の重要性を理解することが重要です。正確な外径寸法は部品の機能や性能に直結し、精密な加工が求められます。例えば、高精度の軸受けやシャフトには、外径の誤差が許されません。

次に、適切な切削速度や刃物の選定が必要です。SUS材料は硬質な素材であるため、適切な刃物や切削条件を選ぶことが重要です。これにより、外径を綺麗に削ることができます。

最後に、加工後の仕上げ作業も大切です。バリを取り除き、表面を均一に仕上げることで、外径の美しさと精度を高めることができます。

正確な外径加工は、部品の品質向上につながる重要な要素です。適切な技術と注意を払いながら、SUS材料の外径を綺麗に仕上げるコツを身につけましょう。

細かい部品の切削技術

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

外径を綺麗に加工するためには、SUS材料の旋盤加工技術が重要です。SUSは耐食性に優れた素材であり、切削時に注意が必要です。最も重要なポイントは、切削速度と刃先の角度です。適切な切削速度と角度を設定することで、外径を正確に加工することができます。

例えば、SUS304の旋盤加工では、適切な刃先の角度と切削速度を選択することがポイントです。刃先の角度を適切に調整し、適切な切削速度で加工することで、綺麗な仕上がりを実現できます。加工時には適切な冷却液の使用も重要です。

熟練した技術と正確な設定によって、SUS材料の外径加工をスムーズに行うことができます。適切な準備と注意を払うことで、高品質な加工が可能となります。

細径加工の精度管理

SUS材料の旋盤加工は重要です。外径を綺麗に仕上げるコツを知ることは、加工精度の向上につながります。旋盤加工において、細径加工は特に精度管理が重要です。工具の選択や加工速度、切削条件などを適切に設定することが求められます。例えば、適切な切削速度や刃先半径を選択することで、綺麗な仕上がりを実現できます。

さらに、切削時の振動や加工材料の特性も考慮する必要があります。例えば、SUS材料は硬く、切削時に熱が発生しやすい特性があります。そのため、冷却液の効果的な使用や工具の適切な選択が重要です。

細径加工においては、これらの要素を組み合わせて精度を管理することが重要です。正確な加工が求められる外径加工において、適切な設定と注意を払うことで、綺麗な仕上がりを実珵ることができます。

表面粗さのコントロール

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

旋盤加工は、SUS材料を使った製品や部品を作る際に重要な工程です。外径を綺麗に仕上げるためには、いくつかのポイントに注意する必要があります。

まず、適切な切削速度と刃先の角度を設定することが重要です。これにより、材料が均一に削り取られ、きれいな仕上がりにつながります。さらに、クーラントを使って適切に冷却することも、加工精度を高めるために欠かせません。

具体的な例を挙げると、SUS304の外径加工では、適切な速度と刃先の設定によって綺麗な仕上がりが実現できます。このように、適切な加工条件を設定し、注意深く作業することで、SUS材料の旋盤加工を成功させることができます。

SUS旋盤外径加工のコツと注意点

効果的な冷却液の使用

SUS材料の旋盤加工は外径を綺麗に仕上げるための重要な工程です。外径を綺麗に仕上げるコツは、効果的な冷却液の使用にあります。旋盤加工中にSUS材料は高温になりやすいため、冷却液を適切に使うことで加工精度を保ちながら加工時間を短縮できます。

例えば、冷却液が不適切な場合、SUS材料が過熱して硬度が変化しやすくなり、加工精度が低下します。しかし、適切な冷却液を使うことで過熱を防ぎ、外径をきれいに仕上げることができます。

したがって、SUS材料の旋盤加工では、冷却液の適切な使用が重要です。適切な冷却液を選んで使うことで、外径を綺麗に仕上げることができます。

ツールウェアの監視と管理

SUS材料を旋盤加工する際、外径を綺麗に仕上げるコツをご紹介します。SUSは耐食性に優れ、工業製品や医療機器など幅広い分野で使用されています。旋盤加工において外径を正確に加工することは重要です。なぜなら、外径が不正確だと部品の組み立てや機能に影響を及ぼす可能性があるからです。

そのためには、適切な切削速度や切削量を設定し、適切な工具を選択することが重要です。例えば、硬いSUS材料を切削する際は適切な刃先の形状や刃先材質を選ぶことがポイントです。加工中には冷却液を効果的に使用し、切りくずが溜まらないように注意することも大切です。

これらのコツを押さえることで、SUS材料の旋盤加工において外径を綺麗に仕上げることができます。

加工後の測定と評価

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

旋盤加工は、金属を切削して形を整える重要な工程です。外径を綺麗に仕上げるためには、加工後の測定と評価が欠かせません。

まず、加工後の寸法を正確に測定します。この際、マイクロメーターやノギスなどの計測器具を使用して、設計図面と比較しながら寸法を確認します。寸法が設計通りであれば、外径加工が正確に行われている証拠です。

次に、外径の仕上がり具合を評価します。表面の仕上げが滑らかで均一かどうか、微細な傷や凹みがないかなどをチェックします。外径が綺麗に仕上がっているかどうかは製品の品質に直結する重要なポイントです。

外径加工の評価が厳密に行われることで、高品質な製品を生み出すことが可能となります。加工後の測定と評価を丁寧に行い、外径を綺麗に仕上げるコツをしっかりと押さえましょう。

トラブルシューティングと最適化のヒント

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

SUS材料を旋盤加工する際、外径を綺麗に仕上げるコツをご紹介します。まず、外径加工の重要性は、正確なサイズや仕上がりを得るために欠かせません。加工過程でのトラブルを最小限に抑えるには、適切な工具や切削条件の設定が不可欠です。

例えば、適切な刃物や刃先の角度を選択することで、SUS材料の外径を正確に加工することが可能です。また、適切な切削速度や切り込み量を設定することで、仕上がりの精度を向上させることができます。

これらのポイントを押さえることで、SUS材料の旋盤加工において外径を綺麗に仕上げることができます。是非、これらのヒントを活用して加工作業を行ってみてください。

SUS304旋盤加工のための進歩的技術

最新の旋盤技術とトレンド

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

旋盤技術は、製造業において重要な工程の一つです。SUS材料の旋盤加工において、外径を綺麗に仕上げるコツを紹介します。SUS材料は、耐食性や強度に優れた素材として広く使用されています。

外径を綺麗に仕上げるためには、適切な切削速度や切削量を設定することが重要です。また、適切な切削油を使用することで、加工精度を向上させることができます。さらに、切削時の振動を最小限に抑えることも外径加工において重要です。

これらのポイントを押さえることで、SUS材料の旋盤加工において外径を綺麗に仕上げることができます。工程を丁寧に実施することで、高品質な製品を生み出すことができるでしょう。

自動化と精密加工

SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ

SUS材料を旋盤加工する際に外径を綺麗に仕上げるためのポイントをご紹介します。旋盤加工は自動化と精密加工が重要です。自動化により作業効率が向上し、一貫性のある加工が可能となります。精密加工によってSUS材料の外径を正確に仕上げることができます。

例えば、旋盤を使用してSUS材料を加工する際は、適切な切削速度や切削深さを設定することが重要です。加工の際には適切な刃物や切削油を使用することで、外径を綺麗に仕上げることができます。

このように、自動化と精密加工を組み合わせることで、SUS材料の旋盤加工において外径を綺麗に仕上げることができます。是非、これらのポイントを参考にしてみてください。

CAD/CAMソフトウェアの活用

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

旋盤加工は、SUS材料の外径を綺麗に仕上げるために重要な工程です。SUS材料は、耐食性や耐久性に優れた特性を持つため、正確な加工が求められます。旋盤を使用することで、円筒形状の部品や軸を加工する際に外径を精密に加工することが可能です。

外径を綺麗に仕上げるためには、適切な切削条件や切削速度、切削深さを設定することが重要です。特にSUS材料は加工が難しいため、適切な刃物や冷却液の使用も欠かせません。例えば、適切なチップの選択や切削時の振動を抑えることで、外径の仕上がりを向上させることができます。

これらのポイントを押さえることで、SUS材料の旋盤加工がスムーズに行え、外径を綺麗に仕上げることができます。

加工データの分析とフィードバック

[SUS材料の旋盤加工完全ガイド!外径を綺麗に仕上げるコツ]

SUS材料の旋盤加工は外径を綺麗に仕上げるために重要です。外径加工のポイントを紹介します。

まず、旋盤加工の理由です。SUS材料は硬く、高い耐食性を持つため、正確な外径加工が求められます。具体的な例として、自動車部品や機械部品など、さまざまな産業でSUS材料の旋盤加工が必要とされています。

そのため、旋盤加工では適切な工具と加工速度を選択することが重要です。例えば、適切な切削速度や切削深さを設定することで、外径を綺麗に仕上げることができます。

要するに、SUS材料の旋盤加工は正確な加工技術と適切な工具の選択がポイントです。これらのコツを押さえることで、外径を綺麗に仕上げることができます。

まとめ

SUS材料の旋盤加工は外径を綺麗に仕上げるために重要な工程です。適切な切削速度と刃先形状を選択することが肝要です。また、適切な冷却剤を使用して熱の影響を最小限に抑えることも重要です。これにより、高精度かつ美しい仕上がりを実現することができます。

さらに、適切な刃先の交換タイミングや保管方法も外径加工のコツの一つです。刃先の状態を確認し、劣化が見られた場合は適切なタイミングで交換することで、加工精度を保つことができます。また、刃先の保管方法も影響を与えるため、適切な方法で保管することが重要です。

以上がSUS材料の旋盤加工における外径加工のコツです。これらのポイントを押さえることで、高品質な仕上がりを実現し、効率的な加工が可能となります。

ステンレス加工における旋盤ドリルの理想的な回転数とは?

ステンレス加工とは

ステンレスの特性と加工の基礎

| 項目 | 説明 |

|---|---|

| 特性 | ステンレスは錆や腐食に強く、多くの産業で使用される。 |

| 加工時の回転数 | 一般的に低速での作業が推奨される。高速で加工すると摩擦熱が発生し、加工品質が損なわれる可能性がある。 |

| 推奨回転数 | SUS304の場合、250〜400rpmが適切とされる。 |

ステンレスの特性と加工の基礎

- 特性: ステンレスは耐錆性と耐腐食性に優れており、幅広い用途がある。

- 加工時の回転数: 摩擦熱を抑えるために低速で加工することが推奨される。

- 推奨回転数: SUS304などの一般的なステンレス鋼は、250〜400rpmでの加工が効果的。

ステンレス旋盤加工の概要

| 項目 | 説明 |

|---|---|

| 理想的な回転数 | 低速で高い切削力を与えることが効果的。 |

| 加工条件 | 刃先の摩耗を防ぎ、加工精度を保つために適切な回転数を設定する。 |

| 穴あけ時の回転数 | ステンレス鋼板の場合、500〜800rpmが適切とされる。 |

ステンレス旋盤加工の概要

- 理想的な回転数: ステンレスは硬いため、低速で高い切削力を維持することが重要。

- 加工条件: 高速で加工すると刃先が摩耗しやすくなるため、適切な回転数の設定が重要。

- 穴あけ時の回転数: AISI 304ステンレスの場合、約500〜800rpmが適切とされる。

旋盤加工における基本的な工程

| 項目 | 説明 |

|---|---|

| 回転数の選定 | ステンレスの種類やドリルのサイズによって異なる。 |

| ドリルの種類 | 高速度鋼製のドリルを使用し、低速で安定した回転数を保つ。 |

| 加工面の仕上げ | 切りくずの除去と加工面の仕上げに影響がある。 |

旋盤加工における基本的な工程

- 回転数の選定: ステンレスの種類やドリルのサイズに応じた適切な回転数を設定する。

- ドリルの種類: 高速度鋼製のドリルを使用し、低速で安定した回転を維持する。

- 加工面の仕上げ: 切りくず除去や仕上げ状態に影響を与えるため、適切な回転数を保つことが重要。

ステンレス旋盤加工の切削条件

切削条件の重要性

| 項目 | 説明 |

|---|---|

| 回転数の重要性 | ステンレスは硬く、適切な回転数の選定が重要。回転数が速すぎると摩耗が早く、遅すぎると切削が不良になる。 |

| 材料と刃先形状 | 材料や刃先形状に合わせた理想的な回転数の設定が必要。適切な回転数を見極めるためには試行錯誤が欠かせない。 |

| 推奨される回転数 | ステンレス鋼の種類によって異なるため、適切な条件を見極める必要がある。 |

切削条件の重要性

- 回転数の重要性: ステンレスは硬いため、回転数の設定が加工精度や効率に直結する。適切な回転数を選定することで摩耗や不良を防ぐことができる。

- 材料と刃先形状: ステンレスの種類や刃先の形状に応じた回転数を設定することが重要。試行錯誤を通じて最適な条件を見つける必要がある。

- 推奨される回転数: ステンレスの種類によって適切な回転数が異なるため、具体的な条件を把握することが求められる。

ステンレス部品の旋盤加工での条件設定

| 項目 | 説明 |

|---|---|

| 適切な回転数 | 正しい回転数設定が加工精度や効率に直結。遅すぎると荒れ、速すぎると摩耗が早まる。 |

| 作業効率の向上 | 適切な回転数設定により作業効率を向上させ、部品の品質を確保する。 |

| 品質の確保 | 回転数を正しく設定することで加工精度と効率が向上し、高品質な部品が製造可能。 |

ステンレス部品の旋盤加工での条件設定

- 適切な回転数: ステンレスの硬さに応じて適切な回転数を設定することが重要。遅すぎる回転数では加工が滞り、速すぎる回転数では刃物の摩耗が早まる。

- 作業効率の向上: 適切な回転数の設定により、作業効率が向上し、部品の品質が保たれる。

- 品質の確保: 回転数の設定が加工精度と効率に影響を与えるため、高品質な加工が実現できる。

回転数の決定方法

| 項目 | 説明 |

|---|---|

| 硬度と回転数 | ステンレスの硬度に応じて回転数を設定する。硬度が高いほど高速な回転数が求められる。 |

| 具体例 | SUS304などの硬いステンレスの場合、適切な回転数はX rpmからY rpmの範囲。 |

| 適切な設定 | 材料の硬度や種類に応じて最適な回転数を選択し、効率的な加工作業を実現する。 |

回転数の決定方法

- 硬度と回転数: ステンレスの硬度によって適切な回転数が異なる。硬度が高い場合はより高速な回転数が必要。

- 具体例: SUS304のような硬いステンレスを加工する場合、理想的な回転数は具体的な数値範囲が設定される(例: X rpmからY rpm)。

- 適切な設定: 材料の特性に応じて回転数を設定し、効率的な加工作業と高品質な仕上がりを実現する。

旋盤ドリルの理想的な回転数

回転数の計算式と実践例

| 項目 | 説明 |

|---|---|

| 回転数の計算式 | 回転数は切削速度に基づいて計算される。一般的な式は 回転数 = (切削速度 × 1000) / (π × ドリル径) です。 |

| SUS304の回転数 | SUS304のステンレス鋼を加工する場合、約150〜300回転/分が理想的。 |

| ドリル径による調整 | ドリルの径に応じて回転数を調整する必要がある。例えば、直径5mmのドリルを使用する場合、回転数は1000〜1500回転程度。 |

回転数の計算式と実践例

- 回転数の計算式: 切削速度(m/min)を基に回転数を計算する。計算式は

回転数 = (切削速度 × 1000) / (π × ドリル径)です。この式を用いて、材料とドリル径に応じた回転数を算出します。 - SUS304の回転数: ステンレス鋼SUS304の場合、一般的には150〜300回転/分が推奨されます。この範囲内での回転数設定が、効率的かつ高品質な加工を実現します。

- ドリル径による調整: ドリルの直径に応じて回転数を調整する必要があります。例えば、直径5mmのドリルの場合、回転数を1000〜1500回転程度に設定するのが適切です。

材料とドリル径による回転数の調整

| 項目 | 説明 |

|---|---|

| 材料の種類 | ステンレスは硬いため、低速での加工が推奨される。 |

| ドリル径の影響 | ドリルの径によって回転数は調整する必要がある。径が大きくなると回転数を低く設定することが一般的。 |

| 回転数設定の例 | 直径5mmのドリルでステンレスを加工する場合、回転数は1000〜1500回転/分が推奨される。 |

材料とドリル径による回転数の調整

- 材料の種類: ステンレス鋼は硬いため、低速での加工が効果的です。切削速度が速すぎると切れくずが詰まりやすく、刃先の摩耗も早まります。

- ドリル径の影響: ドリル径が大きくなるほど回転数を低く設定する必要があります。直径が小さい場合は回転数を高く設定しても良いですが、大きい場合は回転数を抑えることが推奨されます。

- 回転数設定の例: 直径5mmのドリルを使用する際、回転数は1000〜1500回転/分に設定することで、きれいな加工面が得られます。

最適な回転数の見つけ方

| 項目 | 説明 |

|---|---|

| 材料特性の理解 | ステンレスの硬度や特性を理解し、適切な回転数を設定する。 |

| 試行錯誤 | 最適な回転数は試行錯誤で見つける。実際に加工しながら調整する。 |

| 冷却液の使用 | 切削時に適切な冷却液を使用し、加工精度を維持する。 |

最適な回転数の見つけ方

- 材料特性の理解: ステンレスの硬度や種類に応じて、適切な回転数を設定することが重要です。硬い材料には低速での安定した切削が推奨されます。

- 試行錯誤: 最適な回転数を見つけるためには、実際に加工を行いながら調整することが必要です。試行錯誤を通じて最適な条件を見つけ出します。

- 冷却液の使用: 切削時に冷却液を適切に使用することで、加工精度を維持し、刃先の寿命を延ばすことができます。

加工精度を左右する要因

加工精度に影響する主な要因

| 項目 | 説明 |

|---|---|

| ステンレスの種類と硬度 | ステンレスの種類や硬度によって適切な回転数が異なる。柔らかいステンレスは高速回転、硬いステンレスは低速回転が適している。 |

| ドリルの径と刃先形状 | ドリル径や刃先形状も回転数に影響を与える。小径のドリルや特殊形状の刃先は低速回転、大径のドリルや一般形状の刃先は高速回転が推奨される。 |

| 切削条件 | 切削条件に合わせた回転数設定が加工精度に大きく影響する。 |

加工精度に影響する主な要因

- ステンレスの種類と硬度: ステンレスの種類や硬度に応じて適切な回転数を設定することが必要です。硬い素材には低速回転が、柔らかい素材には高速回転が推奨されます。

- ドリルの径と刃先形状: ドリルの直径や刃先の形状も回転数に影響します。小径や特殊な形状のドリルは低速での加工が適していますが、大径のドリルは高速での加工が効果的です。

- 切削条件: 切削条件に応じた回転数の調整が加工精度に大きく影響します。最適な条件を見極めることが精度向上に寄与します。

切削条件と加工精度との関係

| 項目 | 説明 |

|---|---|

| ステンレスの硬度と材質 | ステンレスの硬度が高いほど、適切な回転数の設定が重要。 |

| 旋盤ドリルの直径と刃数 | 直径が大きいほど回転数を高くする必要がある。 |

| 回転数設定の例 | 一般的に硬い材料には3000〜5000rpmが効果的だが、回転数が高すぎると刃の寿命が短くなる。 |

切削条件と加工精度との関係

- ステンレスの硬度と材質: 硬度の高いステンレスでは、適切な回転数を設定することで加工精度が向上します。例えば、AISI 304ステンレス鋼の場合、適切な回転数を設定することで効率的かつ精密な加工が可能です。

- 旋盤ドリルの直径と刃数: ドリルの直径が大きくなるほど、高い回転数が求められます。刃数が多いドリルは切削効率が高いですが、回転数に注意が必要です。

- 回転数設定の例: 一般的に、SUS304などの難削材料に対しては、回転数を3000〜5000rpm程度に設定することで高い加工精度を維持します。回転数が高すぎると刃先の寿命が短くなるため、適切な設定が重要です。

精度の高い加工を実現するためのポイント

| 項目 | 説明 |

|---|---|

| 素材や工具に合わせた回転数 | 素材や工具の特性に応じた回転数の設定が精度向上に寄与する。 |

| 適切な回転数設定 | 高速度旋削用の硬い材料には高速回転が、刃先寿命を延ばすためには適切な回転数の設定が必要。 |

| 工具の寿命と加工効率 | 適切な回転数を設定することで、工具の寿命を延ばし、加工効率を向上させることができる。 |

精度の高い加工を実現するためのポイント

- 素材や工具に合わせた回転数: 加工するステンレスの種類やドリルの材質に応じた回転数設定が必要です。硬い材料には高速回転が効果的であり、刃先寿命を考慮した回転数設定が重要です。

- 適切な回転数設定: 高速度旋削用の硬い材料には高速回転が推奨されますが、回転数が高すぎると刃先が早く摩耗します。適切な回転数設定が品質の向上に寄与します。

- 工具の寿命と加工効率: 適切な回転数を設定することで、工具の寿命が延び、加工効率が向上します。高品質な加工を実現するためには、回転数の設定が重要です。

機械加工での「びびり」の抑制

「びびり」とは何か

「びびり」とは、機械加工において工具やワークが振動する現象を指します。これにより、加工面が荒れる、精度が落ちる、工具が早期に摩耗するなどの問題が発生します。特に硬い素材や大きな切削力がかかる場合に見られやすい現象です。「びびり」の原因と対策

| 原因 | 対策 |

|---|---|

| 過剰な回転数 | 適切な回転数に設定し、高速すぎないようにする。ステンレスの場合は300〜600 RPMが一般的。 |

| 切削条件の不適切さ | 切削速度や送り速度を調整し、適切な条件で加工する。 |

| ツールの振動 | 高品質な工具を使用し、工具の取り付けがしっかりしていることを確認する。 |

| 加工物の固定不良 | 加工物がしっかり固定されていることを確認し、振動を防ぐ。 |

「びびり」の原因と対策

- 過剰な回転数: ステンレスの加工時に回転数が高すぎると、切削力が増しすぎて工具が摩耗しやすくなります。適切な回転数で加工することで、振動を抑え、精度を保つことができます。

- 切削条件の不適切さ: 切削条件が合っていないと「びびり」が発生しやすくなります。適切な切削速度や送り速度に調整し、最適な加工条件を見つけることが重要です。

- ツールの振動: 工具が振動する原因には、工具の質や取り付け不良が考えられます。高品質な工具を使用し、取り付けがしっかりしているか確認しましょう。

- 加工物の固定不良: 加工物がしっかりと固定されていないと、振動が発生しやすくなります。適切に固定することで、安定した加工が可能となります。

実践的な「びびり」抑制方法

| 方法 | 説明 |

|---|---|

| 回転数の適切な設定 | ステンレス加工の場合、300〜600 RPMで開始し、材料に応じて調整する。 |

| 切削条件の最適化 | 適切な切削速度と送り速度を設定し、安定した加工を心がける。 |

| 工具の品質確認 | 高品質な工具を使用し、振動を最小限に抑える。 |

| 加工物の固定強化 | 加工物をしっかりと固定し、振動を防ぐ。 |

実践的な「びびり」抑制方法

- 回転数の適切な設定: ステンレスの加工時には、低速から始めて徐々に速度を上げることで、適切な回転数を見つけることができます。回転数を300〜600 RPMに設定し、材料に応じて調整することで、「びびり」を抑制できます。

- 切削条件の最適化: 切削速度や送り速度を適切に設定することで、スムーズな加工が可能となり、「びびり」を減少させることができます。加工条件を調整し、安定した切削を実現します。

- 工具の品質確認: 高品質な工具を使用し、工具の取り付けが確実であることを確認することで、「びびり」を抑えることができます。工具の状態を定期的にチェックすることも重要です。

- 加工物の固定強化: 加工物をしっかりと固定し、振動を防ぐことが大切です。加工物の固定が不十分な場合、「びびり」が発生しやすくなります。

ステンレス加工の難しさと対策

ステンレス加工の一般的な困難さ

| 要因 | 詳細 |

|---|---|

| 硬度と耐久性 | ステンレスは高い硬度を持ち、加工が難しい。通常の金属よりも摩耗が速い。 |

| 熱の発生 | 切削時に熱を持ちやすく、高速回転では過剰な熱が発生しやすい。 |

| 回転数の設定 | 適切な回転数設定が重要で、速すぎると熱の発生、遅すぎると加工効率が低下。 |

ステンレス加工の難しさ

ステンレス加工は、金属の中でも特に困難なプロセスです。その理由としては、ステンレスの高い硬度と耐久性が挙げられます。加工中に発生する熱や、適切な回転数設定が必要な点も、加工の難しさに影響します。これらの要素を考慮しながら、適切な設定と対策を講じることが重要です。切削加工時の問題点と解決策

| 問題点 | 解決策 |

|---|---|

| 回転数の不適切設定 | 材料の硬さやドリルの直径に応じて回転数を調整する。例: 直径10mmのドリルで700〜1500 RPM。 |

| 熱の過剰発生 | 冷却液を使用し、回転数を調整して熱の発生を管理する。 |

| 刃先の摩耗 | 高品質なドリルを使用し、切削条件を最適化して刃先の寿命を延ばす。 |

| 加工精度の低下 | 低速から中速で加工を始め、回転数や切削条件を調整して加工精度を向上させる。 |

切削加工時の問題点と解決策

切削加工時における問題点としては、回転数の設定ミス、熱の過剰発生、刃先の摩耗、加工精度の低下があります。それぞれの問題に対する解決策として、回転数の調整、冷却液の使用、高品質なドリルの選定、適切な加工条件の設定が推奨されます。これにより、加工品質を向上させることができます。長寿命化のためのドリル選びとメンテナンス

| 要素 | 詳細 |

|---|---|

| ドリルの直径 | 大径のドリルは低速で回転させる必要がある。直径に応じて回転数を調整。 |

| ドリルの材質 | 高品質なドリルを選び、ステンレス専用のコーティングが施されたものを使用する。 |

| 加工するステンレスの種類 | ステンレスの種類に応じて回転数や切削条件を調整し、事前に情報を収集する。 |

長寿命化のためのドリル選びとメンテナンス

ドリルの長寿命化には、直径や材質に応じた適切な回転数設定とメンテナンスが重要です。直径が大きい場合は低速での回転が必要であり、材質に応じたドリルを選ぶことで耐久性を高めることができます。また、加工するステンレスの種類に合わせた設定を行うことで、効率的な加工が可能になります。まとめ

ステンレス加工における旋盤ドリルの適切な回転数は、材料の硬さやドリルの大きさによって異なります。適切な回転数を設定することで、ステンレス材料を正確に加工することが可能となります。また、適切な冷却や潤滑も重要です。これにより、ドリルの摩耗を抑え、ステンレス材料の加工精度を維持することができます。ステンレス加工における旋盤ドリルの理想的な回転数を選ぶことで、効率的かつ精密な加工が可能となります。SUS加工のプロが教える!旋盤用刃物の選び方と注意点

SUS加工のプロが教える!旋盤用刃物の選び方と注意点