材質– category –

-

SUS304HPの許容引張応力とは?安全率計算の基本を解説

「SUS304HPの許容引張応力について知りたいけれど、どこから始めればいいのかわからない……」とお悩みではありませんか?そんなあなたのために、私たちは「SUS304HPの許容引張応力と安全率計算の基本を解説するガイド」を作成しました。 この記事は、以下の... -

【専門家が解説】SUS403の磁性除去に必要な熱処理手法

「SUS403の磁性を除去したいけれど、どのような熱処理手法があるのか全くわからない……」とお悩みのあなた。そんな不安を解消するために、この記事ではSUS403の磁性除去に特化した熱処理方法について詳しく解説します。 もしあなたが、・SUS403の特性や用途... -

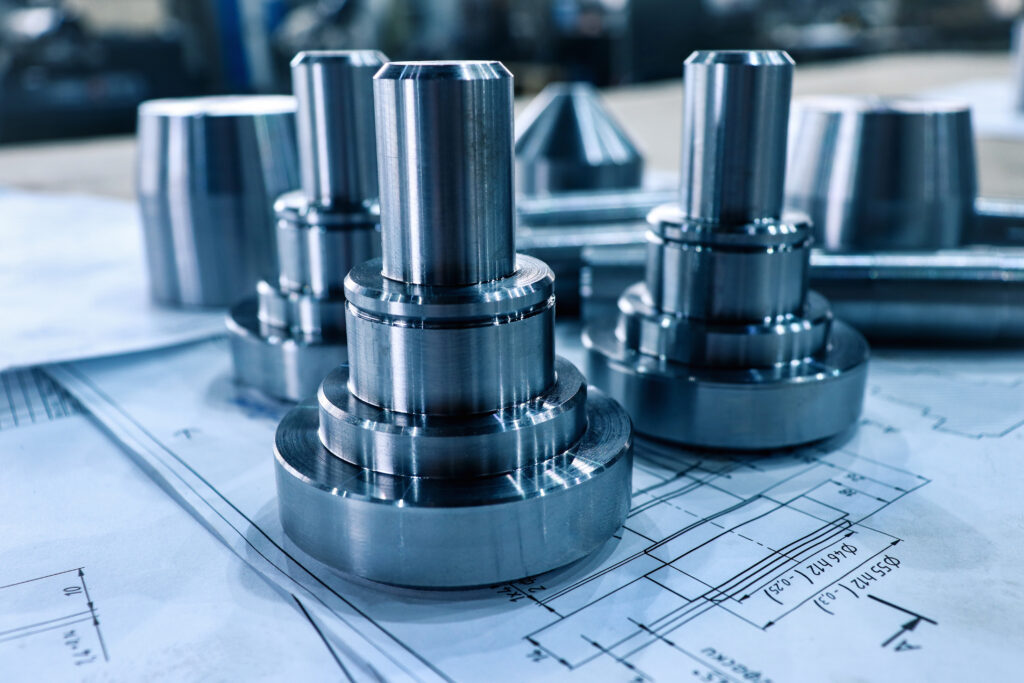

SUS304の比重と密度を徹底解説!物性一覧と詳細情報

金属材料の選定は、あらゆるものづくりの基盤となる重要なプロセスですが、その中でもSUS304は非常に人気のあるステンレス鋼の一種です。「SUS304を使いたいけれど、その比重や密度がどう影響するのか分からない…」と悩んでいる方はいませんか?そんなあな... -

SUS310Sの高温時の強度特性を解説

1: SUS310Sの高温強度特性 1-1: 高温時のSUS310Sの機械的性質 SUS310Sは高クロム・高ニッケル含有のオーステナイト系ステンレスで、1000℃を超える高温環境下でも優れた強度と耐酸化性を維持します。高温では降伏点や引張強度が低下しますが、他の一般的な... -

SUS403の錆に対する耐性について分析

1: SUS403とは 1-1: SUS403の基本特性 SUS403はマルテンサイト系ステンレス鋼に分類され、優れた強度と硬度を持つのが特徴です。主に耐熱性や耐摩耗性が求められる部品に用いられ、熱処理により機械的性質を大幅に向上させることができます。磁性を持ち、... -

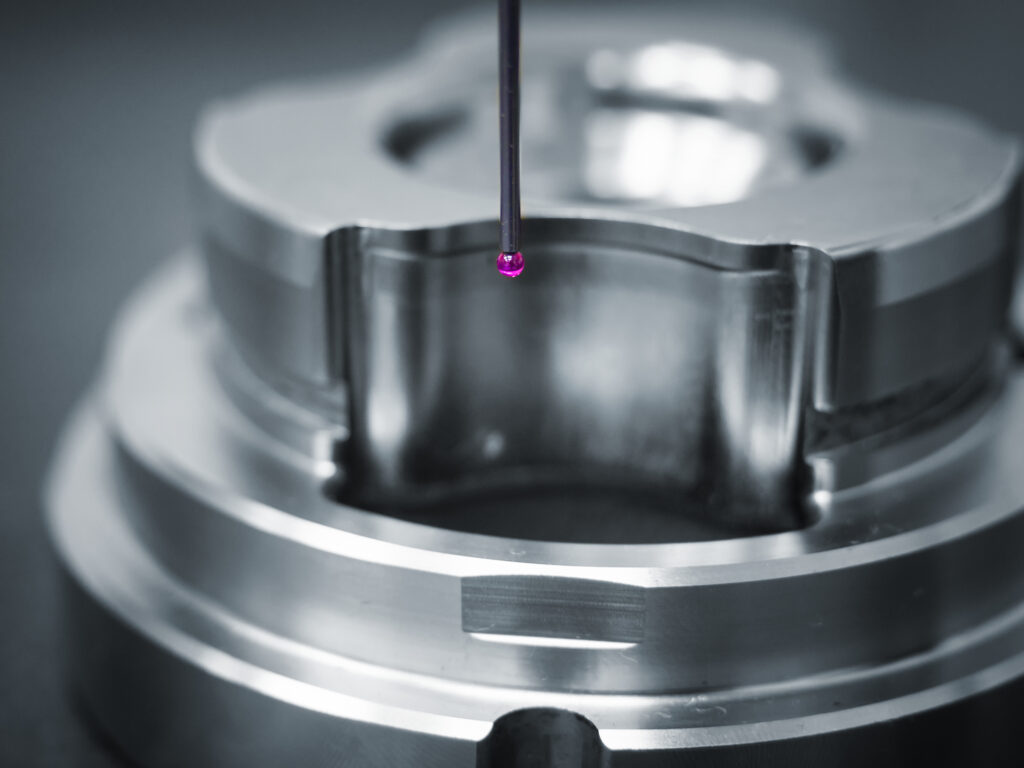

耐摩耗性を高めるステンレスの表面処理選定ガイド

1: 耐摩耗性を高めるステンレスの表面処理技術 1-1: 耐摩耗性向上のための材料選定 耐摩耗性を高めるためには、まず基材となるステンレス鋼の選定が重要です。硬度が高く耐摩耗性に優れたマルテンサイト系ステンレス(例:SUS440CやSUS446)が代表的であり... -

SUS303のヤング率が示す強度と特性を比較する

1: SUS303のヤング率とは? 1-1: ヤング率の定義と重要性 ヤング率(弾性係数)は、材料が外力に対してどれだけ伸び縮みするかを示す弾性変形の度合いを表す物理量です。具体的には、引張または圧縮応力に対するひずみの割合の比率であり、材料の剛性や弾... -

SUS310Sの熱膨張係数を他と比較する

1: SUS310Sの熱膨張係数とは 1-1: 熱膨張係数の基本概念 熱膨張係数とは、材料が温度変化に伴ってどれだけ体積や長さが変化するかを示す指標です。具体的には、1度の温度上昇あたりの長さの変化率を表し、単位は通常「1/℃」や「μm/m・℃」で示されます。熱... -

SUS440Cの焼入れ処理による硬度向上の詳細

1: SUS440Cの焼入れ処理による硬度向上の重要性 1-1: SUS440Cとは? SUS440Cはマルテンサイト系ステンレス鋼の代表的な材料で、高い炭素含有量(約1.0%)により優れた硬度と耐摩耗性を持ちます。刃物やベアリング、精密機械部品などに広く利用されており... -

SUS420J1とJ2の耐摩耗性を比較評価する

1: SUS420J1とJ2の耐摩耗性比較 1-1: SUS420J1の特徴と特性 SUS420J1はマルテンサイト系ステンレス鋼の一種で、比較的低硬度ながら優れた耐食性と加工性を持つ材料です。硬度は一般的に200~300Hv程度で、熱処理により硬化が可能ですが、J2に比べて硬度の...