材質– category –

-

表面処理としてのSUS430ヘアライン仕上げの利点

1: SUS430ヘアライン仕上げの基本 1-1: SUS430とは? SUS430はフェライト系ステンレス鋼に分類され、主にクロムを約16~18%含有しています。磁性を持ち、耐食性はオーステナイト系(例:SUS304)よりやや劣るものの、耐熱性や耐摩耗性に優れ、価格も比較的... -

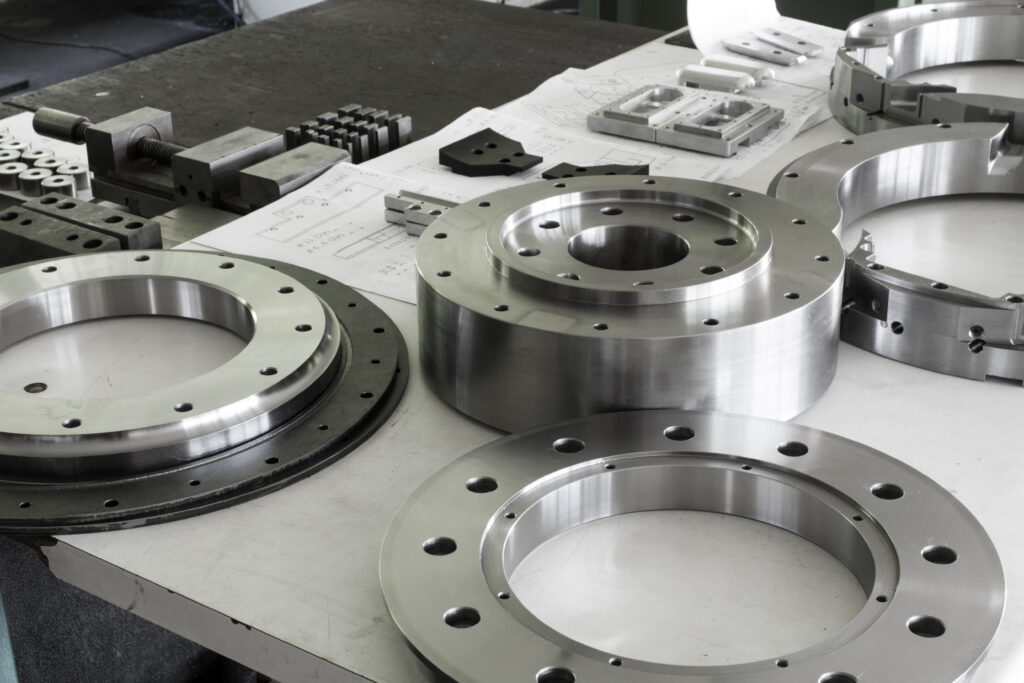

SUS304焼き入れ後の特性変化とその影響を分析

1: SUS304の焼き入れと熱処理の基礎知識 1-1: ステンレス鋼の基本特性 SUS304は代表的なオーステナイト系ステンレス鋼で、クロム約18%、ニッケル約8%を含みます。優れた耐食性と耐熱性を持ち、加工性にも優れているため幅広い用途で使用されます。非磁性で... -

SS400鋼の許容曲げ応力を詳解する

1: SS400鋼の許容曲げ応力とは 1-1: SS400の基本特性と強度 SS400は一般構造用炭素鋼で、引張強さは約400~510MPa、降伏点は約245MPaと規定されています。機械的性質がバランスよく、溶接性や加工性にも優れるため、建築構造物や土木構造物の主要材料とし... -

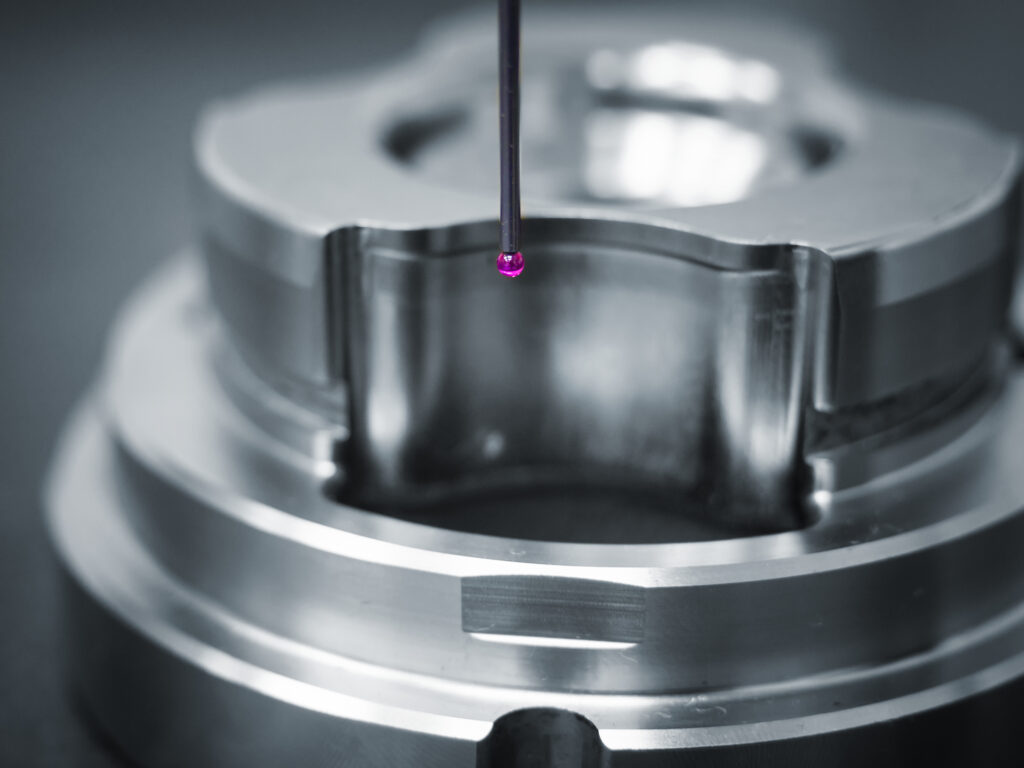

SUS440Cの焼入れにおける硬度計算

1. SUS440Cの焼入れプロセス 1-1. SUS440Cとは?その特性と用途 SUS440Cは高炭素・高クロムのマルテンサイト系ステンレス鋼で、優れた硬度と耐摩耗性を持ちます。主にベアリング、刃物、工具、精密機械部品など高硬度が求められる用途で使われます。耐食性... -

必要な知識を網羅!SUS440Cの硬度測定方法を徹底解説

「SUS440Cという素材の硬度を正しく測定したいけれど、どうやって始めればいいのか分からない…」そんなお悩みを抱えている方はいませんか?硬度測定は金属加工や製造業において非常に重要な工程であり、特にSUS440Cのような高硬度なステンレス鋼の特性を理... -

【専門家が教える】SUS446の耐摩耗性を高める表面処理の最新技術

皆さん、SUS446という素材をご存知ですか?このステンレス鋼は、その優れた耐食性と機械的特性で多くの工業分野で重宝されています。しかし、摩耗に対する耐性が求められる場面では、さらに一歩進んだ技術が必要です。そこで注目されるのが、最新の表面処... -

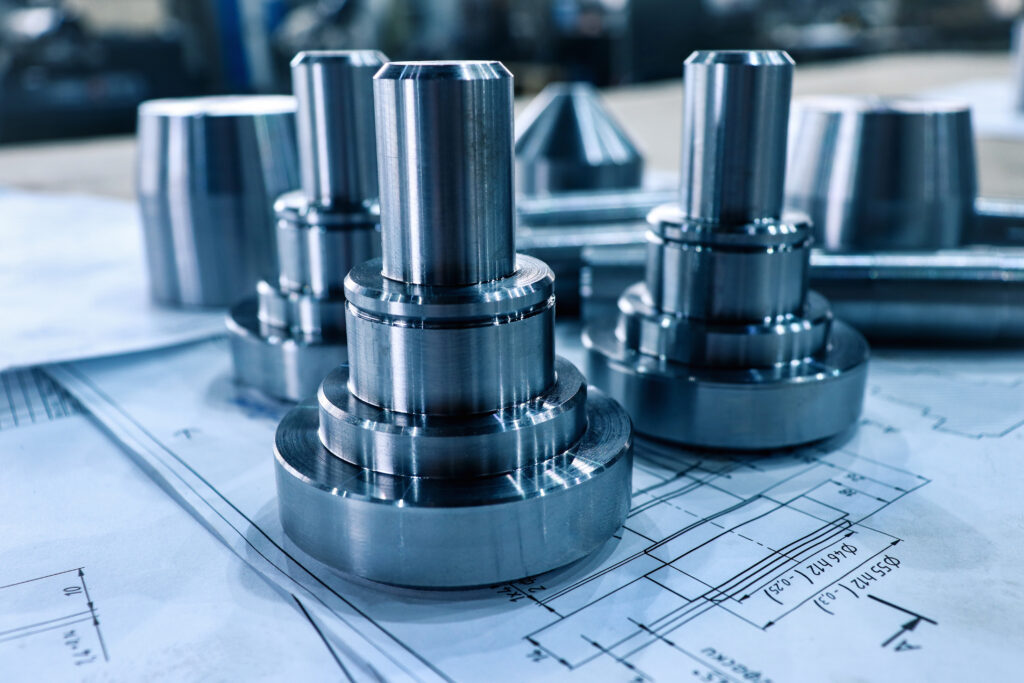

SUS303切削加工における最適な条件を探る

1: SUS303の切削加工における基本特性 1-1: SUS303の材料特性とは SUS303はオーステナイト系ステンレス鋼の一種で、切削加工性を向上させるために硫黄(S)が添加されています。これにより、切削時の切りくずの排出が良く、加工が容易になる特徴があります... -

SUS316の耐熱温度とは?使用限界と安全性を詳しく解説

あなたは「SUS316の耐熱温度や使用限界について詳しく知りたい」と思っていませんか?金属や材料の選定は、特に高温環境での使用において非常に重要です。SUS316は、耐食性に優れたステンレス鋼として多くの場面で利用されていますが、その性能を最大限に... -

SUS304とSUS403の強度比較:特性と選び方ガイド

金属材料の選定において、特にステンレス鋼のような耐食性や強度が求められる材料では、どのタイプを選ぶかが非常に重要です。SUS304とSUS403は、共に一般的に使用されるステンレス鋼ですが、その特性や強度には明確な違いがあります。「どちらを選べばい... -

【SUS316Lの耐食性ガイド】各種材質との比較と評価ポイント

あなたは「SUS316Lの耐食性について知りたいけれど、どこから始めれば良いのかわからない」という悩みを抱えていませんか?そのような方々のために、私たちは「SUS316Lの耐食性ガイド」を作成しました。 この記事は、以下の質問にお答えする内容になってい...