材質– category –

-

ステンレスの種類の見分け方と外観特徴

ステンレスは種類によって見た目や光沢、磁性で簡単に見分けられます。SUS304やSUS430など代表的なタイプは色や質感、磁性の有無で判別可能です。本記事では、外観や触感を基準にしたステンレスの種類の見分け方と注意点を整理します。 意味・定義 オース... -

ステンレスと鉄の強度差と選定ポイント

屋内外部材や機械部品で迷う人向け|ステンレスと鉄の強度差と選定ポイント ステンレスと鉄の強度は材質特性と使用環境により大きく変わります。一般的にSUS304は耐食性を備えつつ中〜高強度を持ち、鉄(SS400など)は低コストで高強度を確保しやすい特徴... -

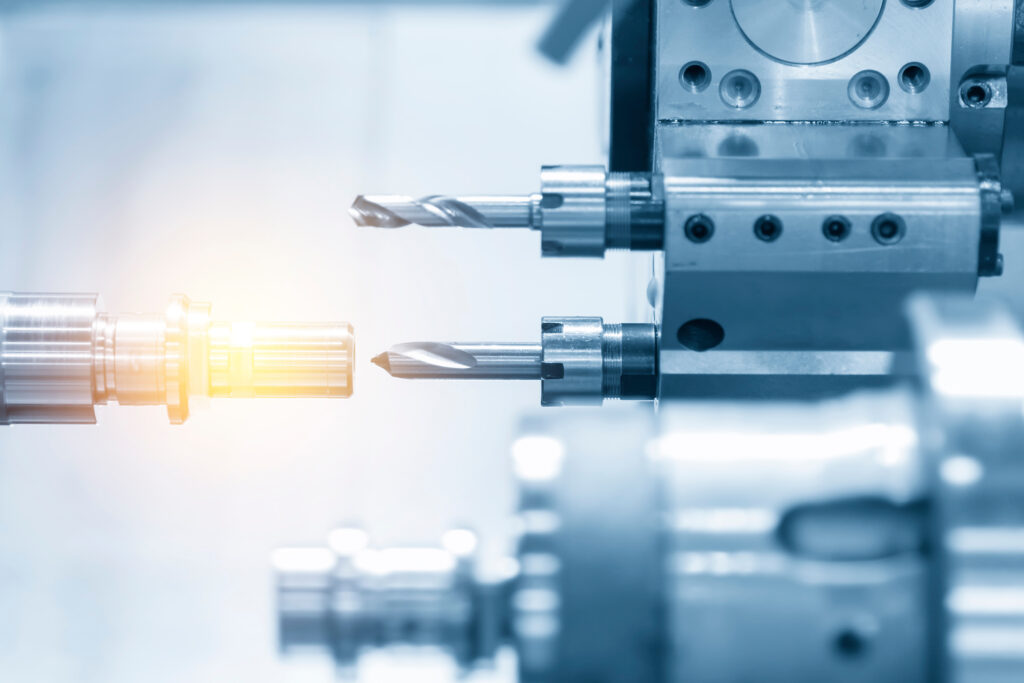

SUS304の切削加工で失敗しない基準と注意点|加工硬化や工具摩耗を防ぎたい場合に

SUS304は耐食性と靭性に優れたオーステナイト系ステンレス鋼で、食品機器や化学装置、屋外設備など幅広く利用されます。しかし切削加工では加工硬化や工具摩耗が起こりやすく、加工条件の管理が不可欠です。本記事ではSUS304の切削加工に関する基礎知識、... -

SPCCとSUSの違いを理解して用途に合った材料を選ぶための判断基準

SPCCは低コストで成形性に優れる汎用鋼板、SUSは耐食性や耐久性に優れるステンレス鋼で、環境や要求性能に応じて使い分ける必要があります。 意味・定義 SPCCはJIS規格における冷間圧延鋼板で、鉄を主成分として成形性や加工性が高く、曲げ加工や溶接など... -

SUS304の硬度はどのくらいか|加工・設計で見落としやすい基準と注意点

焼入れで硬くすることはできず、硬度は材料状態や加工履歴によって変動します。 「数値だけで判断しない」ことが、SUS304を扱ううえでの重要なポイントです。 意味・定義 SUS304は、オーステナイト系ステンレス鋼に分類される材料です。 硬度は主にブリネ... -

ハステロイとSUSの違いがすぐ分かる|材料選定で迷わない判断基準と注意点

結論:ハステロイとSUS(ステンレス鋼)の違いは、耐食性の設計思想・想定用途・材料コストにあります。SUSは幅広い用途に対応できる汎用材料であり、ハステロイはSUSでは性能不足となる環境を想定した高耐食合金です。どちらが優れているかではなく、用途... -

加工後に「錆びた」と言われないために|町工場が知っておきたいステンレスが錆びない理由

結論から言うと、ステンレスが錆びにくい理由は、表面に不動態皮膜という薄い保護膜が自動的にできるためです。 この皮膜があることで、鉄のように腐食が内部へ進行しにくくなります。 ただし、加工条件や使用環境によっては、ステンレスでも錆が発生する... -

焼入れや材質選定で迷う人向け|オーステナイトとマルテンサイトの違いと判断基準

オーステナイトは高温または特定成分条件で安定する柔らかい組織、マルテンサイトは焼入れによって生成される非常に硬い組織です。 材質トラブルの多くは、この前提を曖昧にしたまま加工・設計を進めることで発生します。 意味・定義 オーステナイトとマル... -

【SUS310Sの特性と熱膨張係数:具体的な数値と応用例

あなたは「SUS310S」の特性やその熱膨張係数について詳しく知りたいと思っていませんか?金属材料の選定は、製造業やエンジニアリングにおいて非常に重要な要素です。特に、耐熱性に優れた合金であるSUS310Sは、高温環境下での使用が求められる場面で非常... -

SUS446と硬質クロムメッキの相性を徹底解析

1: SUS446の特性と耐摩耗性 1-1: SUS446とは?基本特性と用途 SUS446は高クロム系耐熱ステンレス鋼の一種で、耐熱性と耐摩耗性に優れています。主に高温環境や摩耗が激しい機械部品、発電設備、化学プラントなどで用いられています。高いクロム含有量によ...