旋盤バイトの種類と使い分けで加工精度と安全性を最大化する方法

意味・定義

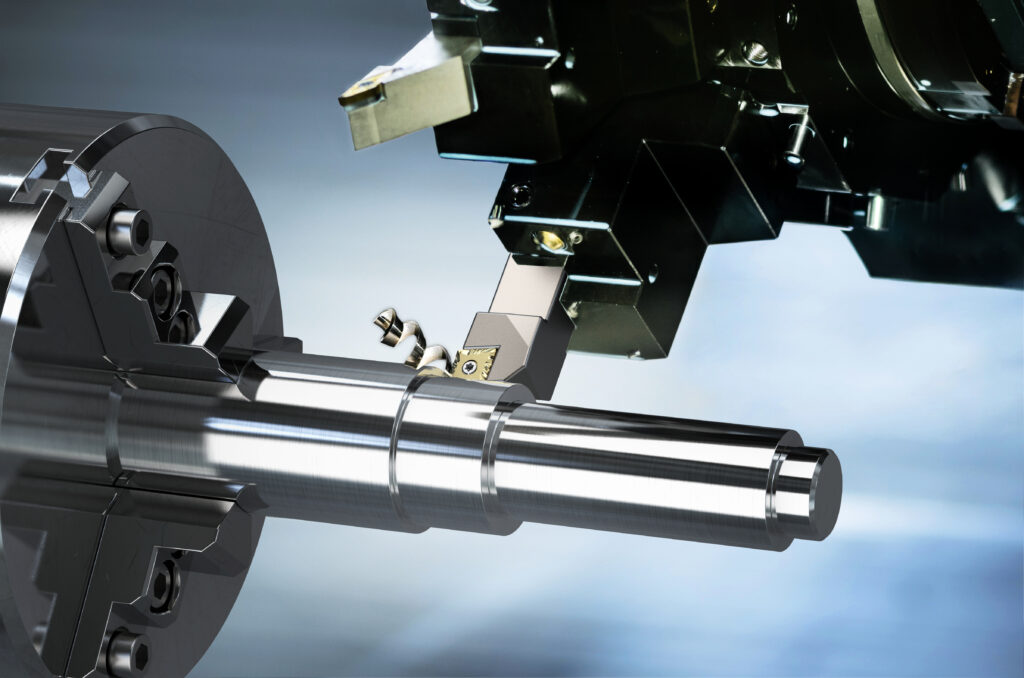

旋盤バイトとは、旋盤加工において材料を切削する工具で、加工形状や目的に応じて形状・材質・コーティングが異なります。バイトの種類ごとに使用用途が異なるため、正しい選定が加工品質に直結します。

代表的な旋盤バイトの種類

- 外径バイト:材料の外周を削るためのバイトで、外径旋削や面取り、テーパ削りに使用。

- 内径バイト:穴の内側加工用。穴拡大や内径仕上げ、深穴加工に対応。

- ねじ切りバイト:外径・内径のねじ加工用。ねじピッチや角度に合わせて専用設計。

- 溝入れバイト:段差や溝加工専用。幅や深さに応じて形状を選択。

- 面取り・R加工バイト:端面の面取りやR加工、仕上げ用。

基準・考え方

旋盤バイトを選ぶ際には、以下のポイントを基準に判断します。

- 加工形状:外径、内径、ねじ、溝、段差など用途別にバイト形状を選ぶ

- 材料特性:鋼、アルミ、銅、樹脂など材質に応じたバイト材質やコーティングを選定

- 切削条件:回転数、送り速度、切込み量を材料や刃物に合わせて最適化

- 刃先角度・工具形状:切削方向、逃げ角、切れ角に応じて形状を調整し、表面粗さや加工精度を向上

- 工具寿命:摩耗や欠けのリスクを考慮し、使用条件に応じて交換タイミングを管理

代表バイト一覧と用途

| バイト種類 | 主な用途 | 特徴・選定ポイント |

|---|---|---|

| 外径バイト | 外径旋削、面取り、テーパ削り | 直線切削に強く、耐摩耗性を考慮 |

| 内径バイト | 内径加工、穴仕上げ、深穴加工 | 細身で中心部にアクセス可能、切削角度に注意 |

| ねじ切りバイト | 外径・内径ねじ加工 | 専用角度設計、ピッチと材質に応じて選定 |

| 溝入れバイト | 溝加工、段差加工 | 溝幅・深さに応じて形状を調整 |

| 面取り・R加工バイト | 端面仕上げ、R加工 | 加工面の形状に応じた刃先形状 |

切削条件の調整ポイント

- 材料別回転数:鋼は低〜中速、アルミや銅は高速が適切

- 切込み量:直径・板厚に応じ、深切込みは複数パスに分割

- 送り速度:工具寿命や表面粗さに影響。自動補正や摩耗を考慮

- 刃先角度の調整:逃げ角や切れ角により切削力を最適化

注意点

- 用途に合わないバイトを使用すると工具破損やワーク損傷の原因となる

- 材料特性に応じたコーティングや材質のバイトを選定する

- 刃先の摩耗や欠けは加工精度に直結するため定期点検が必要

- 切削方向や角度、送り速度・回転数を誤ると表面粗さや寸法精度が低下

- 複雑な加工では専用バイトやサブプログラムの活用で安全・効率を確保

よくある誤解

- 「同じバイトで外径も内径も加工できる」:外径用と内径用は形状が異なり、用途別に使い分ける必要あり

- 「硬い材料には硬いバイトで対応すれば良い」:材質・コーティング・切削条件すべてを考慮する必要あり

- 「バイト形状は見た目だけで判断できる」:切削角度や逃げ角、用途を考慮して選ぶ

- 「摩耗しても外観で判断可能」:刃先の精度が仕上がりに直結するため、定期点検と交換管理が必須

実務でのポイントまとめ

- 加工精度を上げるには、用途に応じたバイト選定と切削条件の最適化が必須

- 安全対策として、摩耗確認、切削角度の確認、加工順序の最適化を徹底

- 複雑加工では専用バイトやサブプログラムを活用し、効率化と安全性を確保

- 材料や加工形状に応じて最適なバイトと切削条件を設定することで、工具寿命と加工品質を向上可能

よくある質問

旋盤バイトはどのように使い分ければよいですか?

旋盤バイトは加工形状や材料に応じて使い分けます。外径加工には外径バイト、内径加工には内径バイト、ねじ加工にはねじ切りバイト、溝や段差には溝入れバイトを使用します。材料特性や切削条件も考慮することで精度を維持できます。

同じバイトで外径も内径も加工できますか?

外径用と内径用のバイトは形状が異なるため、同じバイトで両方を加工することはできません。用途ごとに適切なバイトを選ぶことで、工具破損やワーク損傷を防ぎ、加工精度を確保できます。

バイトの摩耗はどのように管理すればよいですか?

刃先の摩耗や欠けは加工精度に直結するため、定期的に点検し、必要に応じて交換します。摩耗を無視して使用すると、寸法誤差や表面粗さの悪化につながります。材料や加工条件に応じて適切な交換タイミングを設定しましょう。

切削条件や刃先角度の調整は必要ですか?

はい、材料特性やバイト形状に応じて回転数、送り速度、切込み量、刃先角度を最適化することが重要です。これにより加工精度を向上させ、工具寿命を延ばし、安全に作業を行うことができます。