NC旋盤プログラム基礎|安全で精度の高い加工を行うための基本知識

意味・定義

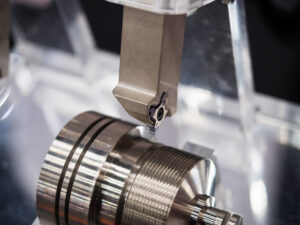

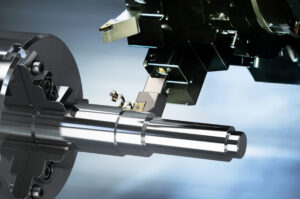

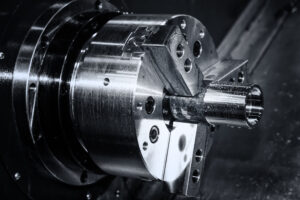

NC旋盤とは、数値制御(Numerical Control)で自動的に旋削加工を行う工作機械です。プログラムは、刃物の動きや主軸回転、送り速度などを指示する命令群で構成され、主にGコードとMコードで操作します。

- Gコード:位置決めや切削動作を指示する命令。例:外径旋削(G01)、面取り(G02/G03)、ねじ切り(G32)

- Mコード:主軸回転、冷却液制御、機械停止などを指示する命令。例:M03(主軸正転)、M05(主軸停止)、M08(冷却液ON)

- 座標系:ワーク上の原点と軸方向を定義する基準。X軸、Z軸、ワーク原点設定が加工精度に直結

- 工具番号:使用する刃物を識別する番号。補正値(工具長・工具径)と組み合わせて精度を維持

目次

基準・考え方

NC旋盤のプログラム作成では、以下のポイントを基準に判断します。

- 座標系の正確性:ワーク原点や工具オフセットの正確な設定が寸法精度に直結

- コード順序と組み合わせ:Gコード・Mコードは正しい順序で記述する必要があり、誤順序は干渉や誤加工の原因

- 工具番号と補正値:刃物径や形状、切削条件に応じて工具補正を設定

- 切削条件の最適化:材料特性に応じた回転数、送り速度、切込み量を設定し、加工精度と工具寿命を確保

Gコード代表例

| コード | 動作 | 使用例 |

|---|---|---|

| G00 | 高速位置決め | 工具を加工開始位置へ移動 |

| G01 | 直線切削 | 外径旋削、平面削り |

| G02 / G03 | 円弧切削 | 面取りや凹曲面加工 |

| G32 | ねじ切り | 外径・内径ねじ切り |

切削条件の考え方

- 材料別回転数:鋼材は低〜中速、アルミは高速が適切

- 切込み量:板厚・直径に応じて設定。深切込みは複数パスに分割

- 送り速度:工具寿命や表面粗さに影響。自動補正値や工具摩耗も考慮

注意点

- プログラム入力ミスは工具破損・ワーク破損につながるため、シミュレーションで確認

- 座標系や原点設定はワーク交換時にも確認必須

- 工具摩耗や材質特性に応じて切削条件を適切に調整

- 複雑加工ではサブプログラムやループ制御を理解して使用

- 加工前の空運転(Dry Run)で干渉や誤設定を確認

- プログラム書き換え時には必ずバックアップを取り、誤入力防止

よくある誤解

- 「Gコードはすべて同じ動作」:コードごとに意味が異なり、用途に応じて適切に選択

- 「Mコードは補助的」:主軸停止や冷却液制御など安全面で重要な命令も含む

- 「工具番号を統一すれば問題ない」:刃物径・形状に応じて補正値や回転数を設定する必要あり

- 「座標系は一度設定すれば変更不要」:ワークや工具が変わるたびに確認が必要

- 「外観だけで精度は判断できる」:プログラムと切削条件の適正設定が不可欠

実務でのポイントまとめ

- 加工精度を上げるには、座標系・工具補正・切削条件の三点を正確に設定

- 安全対策として、シミュレーション・空運転・工具状態の確認を徹底

- 複雑加工ではサブプログラム活用やループ制御を使い分け、効率化

- 材料やワーク形状に応じて最適なG/Mコードを選択することが重要

よくある質問

NC旋盤のGコードとMコードは何が違いますか?

Gコードは刃物の動きや位置決めなど加工の具体動作を指示する命令で、外径旋削やねじ切りに使用されます。Mコードは主軸の回転や冷却液制御、機械停止などの補助や安全管理に関する命令で、加工の動作制御を補完します。

座標系の設定を間違えるとどうなりますか?

座標系やワーク原点を誤って設定すると、工具が意図しない位置に移動し、ワークや工具が破損する可能性があります。加工精度に直結するため、毎回ワーク交換やプログラム変更時に必ず確認が必要です。

切削条件はなぜ重要ですか?

切削条件(回転数、送り速度、切込み量)は材料特性や刃物寿命、表面粗さに直接影響します。適正値を設定しないと、工具の摩耗や加工精度低下、ワーク損傷につながるため、材料や形状に応じた最適化が必須です。

工具番号の設定だけでは十分ですか?

工具番号を設定するだけでは不十分です。刃物径や形状に応じて工具長・工具径補正を行い、切削条件と組み合わせることで加工精度と安全性を確保できます。番号だけでは寸法誤差や干渉を防げません。

コメント