耐摩耗性を高めるステンレスの表面処理選定ガイド

1: 耐摩耗性を高めるステンレスの表面処理技術

1-1: 耐摩耗性向上のための材料選定

耐摩耗性を高めるためには、まず基材となるステンレス鋼の選定が重要です。硬度が高く耐摩耗性に優れたマルテンサイト系ステンレス(例:SUS440CやSUS446)が代表的であり、これらは焼入れ処理と組み合わせることでさらに性能が向上します。また、クロムやモリブデン含有量の多い鋼種は耐摩耗性・耐食性のバランスに優れているため、使用環境に応じて適切に選択する必要があります。

1-2: 表面処理のメリットとデメリット

表面処理は母材の性能を補強し、摩耗や腐食に強くすることが最大のメリットです。例えば硬質クロムメッキやPVDコーティングは硬度を大幅に向上させます。一方で、コーティングの厚みや密着性に問題があると剥がれやすくなるなど、耐久性に課題が残る場合があります。また、処理コストや環境負荷も考慮する必要があります。

1-3: 最新の表面仕上げ方法の比較

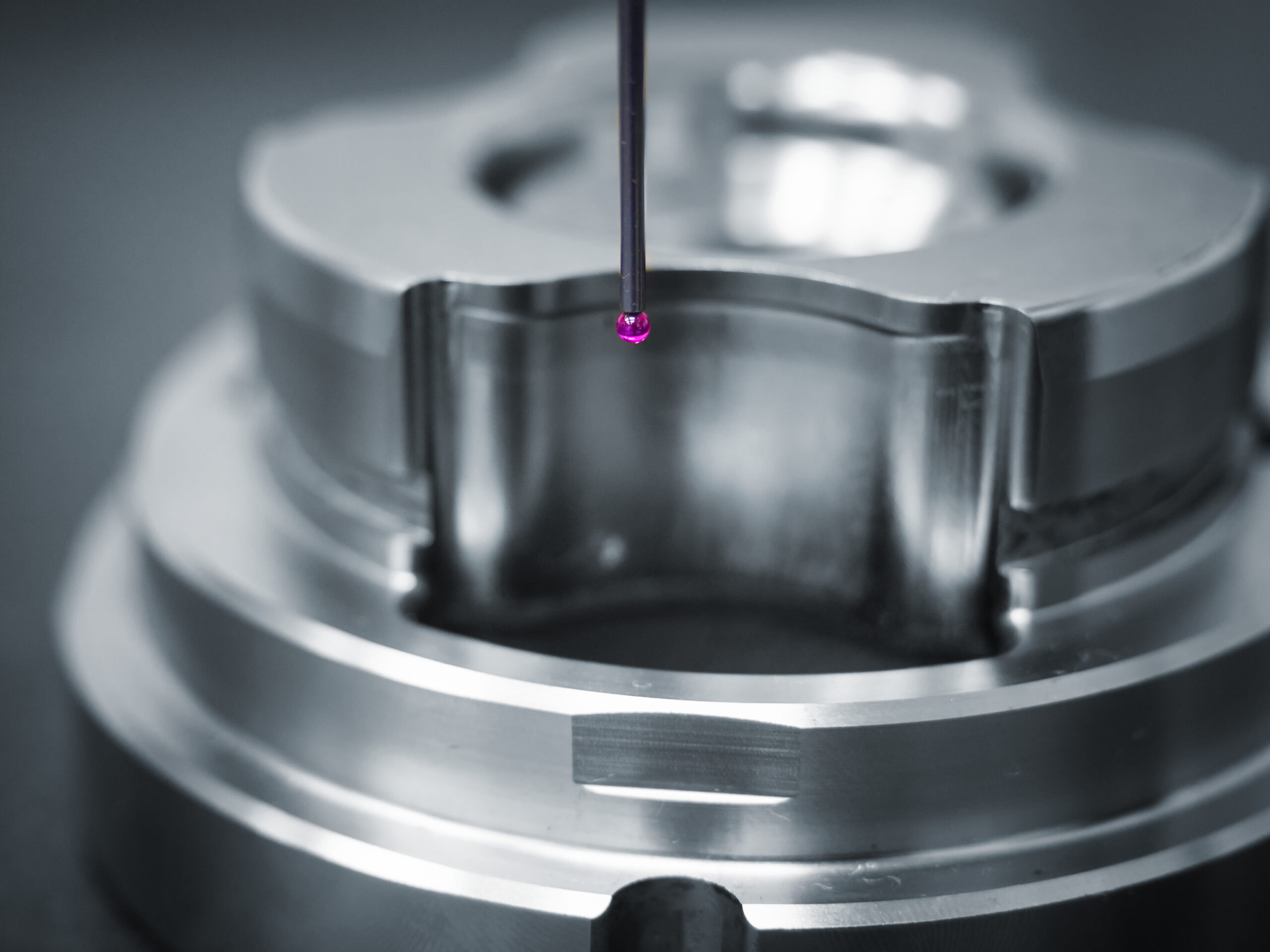

近年注目されている表面仕上げ方法には、プラズマ窒化処理、レーザー表面改質、PVD(物理蒸着法)コーティングなどがあります。プラズマ窒化は硬化層の深さが深く、耐摩耗性と耐腐食性を同時に向上させます。レーザー改質は微細組織を制御し、局所的に高硬度層を形成可能です。PVDコーティングは薄膜ながら高硬度を実現し、工具用途に多く用いられています。

1-4: 耐久性を考慮したコーティング手法

耐久性の高いコーティングには、基材との密着性向上が不可欠です。前処理の研磨やショットブラストによる表面粗化、適切なコーティング膜厚の設計が重要です。また、多層コーティングや複合処理(例:プラズマ窒化+PVDコーティング)を組み合わせることで、耐摩耗性と耐腐食性を両立させる技術も発展しています。これにより長期間の使用でもコーティング剥離や摩耗の問題を最小化できます。

2: 代表的な表面仕上げの種類

2-1: 研磨とその効果

研磨は表面の凹凸を減少させ、滑らかな仕上げ面を形成することで摩擦係数を下げ、摩耗を抑制します。鏡面研磨は特に腐食耐性を向上させる効果があり、食品機械や医療機器の表面仕上げに適用されます。研磨条件によっては表面残留応力が発生し、耐疲労性に影響を与えるため最適化が必要です。

2-2: ショットピーニングの特性と利点

ショットピーニングは表面に微小な球状のメディアを高速で衝突させ、圧縮残留応力を導入する処理です。これにより表面の疲労強度が向上し、耐摩耗性も高まります。複雑形状の部品にも対応可能で、自動車部品や航空機部品の表面強化に広く使われています。

2-3: メッキ処理の定義と応用

メッキ処理は金属表面に耐摩耗・耐腐食性の高い金属膜を形成する方法で、代表的には硬質クロムメッキやニッケルメッキがあります。硬質クロムメッキは硬度が非常に高く耐摩耗性に優れますが、環境負荷が問題視されています。ニッケルメッキは均一な膜厚で耐食性に優れるため、用途によって使い分けられます。

2-4: バイコート処理の適用事例

バイコート処理は二層以上の異なるコーティングを組み合わせる技術で、基材との密着性向上と機能性付与を両立します。例えば、プラズマ窒化とPVDコーティングの複合処理により、高硬度かつ耐食性に優れた表面が得られます。産業機械部品や工具の耐久性向上で実績が増加しています。

3: SUS446の特性と用途

3-1: SUS446の構造と耐摩耗性

SUS446は高クロム系のフェライト系ステンレス鋼で、優れた耐熱性と耐摩耗性を持ちます。クロム含有量が約23%と高く、酸化に対する抵抗力が強いのが特徴です。比較的高硬度であり、耐摩耗性が求められる部品に適しています。熱処理による強度調整も可能で、過酷な環境下でも性能を維持します。

3-2: SUS446を用いた部品の選定理由

高温環境や摩耗の激しい用途にSUS446が選ばれるのは、その耐熱性と硬度の高さが理由です。ボイラー部品、ガスタービンの構成部品、排気系部品など、高温かつ摩耗負荷が大きい条件に最適です。また、耐腐食性も高く、酸性環境でも長寿命を期待できます。

3-3: 実際の使用例と業界動向

SUS446は電力、石油化学、航空宇宙、自動車産業など幅広い分野で利用されています。特に高温炉や熱交換器の部品、エンジンの排気部品で多用されており、耐摩耗性と耐食性を兼ね備えた素材として評価されています。今後はさらに高機能な表面処理技術との組み合わせにより、耐用寿命の延長が期待されています。

4: 表面処理による摩耗防止対策

4-1: 摩擦軽減のための工夫

摩耗防止の基本は摩擦の低減にあります。表面の粗さを抑えるための精密研磨や鏡面仕上げにより接触面積を最小化し、摩擦抵抗を軽減します。また、摩擦係数の低い材料や潤滑性に優れたコーティング(例:PTFEやMoS2含有コーティング)を施すことで滑り性を向上させます。ショットピーニングによる圧縮残留応力の付与も、微細な表面組織の改善と共に摩擦低減に寄与します。

4-2: 環境影響を考慮した処理方法

表面処理は環境負荷を考慮した選択が重要です。従来のクロムメッキは硬度向上に優れる一方、六価クロムの使用による環境・健康リスクが問題視されています。近年では無電解ニッケルメッキやPVDコーティング、プラズマ処理など環境負荷の少ない代替技術が拡大しています。これらは有害物質を排除しつつ、摩耗防止性能も十分確保できる技術として注目されています。

4-3: 耐熱性を向上させる処理技術

高温環境下でも摩耗を防止するには耐熱性の高い表面処理が不可欠です。プラズマ窒化処理は耐熱硬化層を形成し、1000℃以上の環境でも耐摩耗性を維持できます。PVDコーティングの中でも特にTiAlNやCrN系は高温硬度が高く、切削工具や熱交換器の部品に適しています。レーザー表面改質も局所的に硬度を向上させる方法として利用されています。

5: ステンレス鋼の加工技術

5-1: 切削加工とその課題

ステンレス鋼は硬度と靭性が高いため、切削加工には専用の工具や条件設定が求められます。加工時の摩擦熱による工具摩耗や加工硬化が発生しやすく、切削速度や送り速度、冷却液の選定が重要です。特にオーステナイト系ステンレスは加工硬化しやすいため、過度の工具摩耗を避けるために段階的な切削や適切な工具材質の使用が推奨されます。

5-2: 加工硬化のメカニズム

加工硬化は塑性変形によって材料表面の結晶格子が乱れ、硬度が増す現象です。これにより切削抵抗が増加し、工具の摩耗が早まります。加工硬化は部品の耐摩耗性向上に寄与する一方で、加工精度の低下や割れの原因にもなるため、適切な加工条件の管理が必要です。熱処理や再結晶処理によって加工硬化層を除去し、機械的特性の均一化を図ります。

5-3: 熱処理とその効果

熱処理はステンレス鋼の機械的特性や耐食性を最適化する重要な工程です。焼きなましにより内部応力を除去し加工硬化を抑制します。焼入れと焼戻しによって硬度や強度を向上させることができ、特にマルテンサイト系では重要です。オーステナイト系では溶体化処理により耐食性を改善し、プレス加工後の性能を安定させます。熱処理は耐摩耗性向上のための前処理としても機能します。

6: 価格とコストについての考察

6-1: 表面処理コストの比較

ステンレスの耐摩耗性向上に用いられる表面処理技術は多岐にわたり、それぞれコスト構造が異なります。従来の研磨やショットピーニングは比較的低コストで実施可能ですが、耐摩耗性の限界も存在します。一方、PVDコーティングやプラズマ窒化などの高度な技術は初期コストが高いものの、耐用年数の延長やメンテナンス頻度の低減によって総合的なコストパフォーマンスを改善します。加えて、環境規制に準拠した処理方法は法令遵守コストも含めた評価が必要です。

6-2: 長期的視野でのコスト効果

表面処理の投資効果は初期費用だけでなく、製品の耐用寿命延長や故障頻度の低減によるランニングコスト削減により評価されるべきです。耐摩耗性の高い表面処理は、頻繁な部品交換や修理を防ぎ、生産ラインの停止時間を減少させるため、トータルコスト削減に大きく貢献します。したがって、コスト面では短期的な費用と長期的な経済効果のバランスを考慮した選択が重要です。

7: 表面処理に関する最新の研究動向

7-1: ナノ技術とその応用

近年、ナノスケールの表面改質技術が注目されています。ナノ粒子を用いたコーティングやナノ構造制御により、従来の表面処理では達成困難な高硬度かつ高靭性な膜が実現可能となっています。これにより、耐摩耗性だけでなく耐腐食性や耐熱性の大幅な向上が期待され、産業分野での応用が急速に拡大しています。

7-2: 新素材開発の方向性

表面処理技術の発展に伴い、基材とコーティングの相互作用を最適化する新素材の開発も進んでいます。高耐熱・高硬度の複合材料や自己修復機能を持つコーティング材料など、機能性を拡充する研究が盛んです。特に環境負荷低減を目的とした無害かつ高性能な表面処理材の開発は、今後の技術革新の鍵を握ります。

8: まとめと今後の展望

8-1: 耐摩耗性の向上に向けた課題

耐摩耗性向上のための表面処理は多くの技術が確立されつつありますが、コストの高さや環境負荷、処理の均一性確保など依然として解決すべき課題が存在します。特に複雑形状部品への適用や耐熱・耐腐食性との両立は今後の研究開発で重要なテーマです。

8-2: 技術革新の可能性と実現性

ナノテクノロジーや新素材の進展により、耐摩耗性と他の機能性を両立した高性能表面処理技術の実現が近づいています。これにより、製造業の生産性向上や製品寿命延長に寄与し、環境負荷低減にも貢献できるため、今後の技術革新は実用化に向けた動きが加速すると期待されます。

コメント