硬度測定方法とSUS440Cの利点を徹底解説

1: SUS440Cの特性と焼入れの重要性

1-1: SUS440Cの基本特性とは

SUS440Cは、マルテンサイト系ステンレス鋼の中でも最高クラスの硬度を誇る鋼材で、クロムを約16〜18%、炭素を0.95〜1.20%含有する高炭素ステンレス鋼です。焼入れ後に硬度HRC58以上を実現できるため、高い耐摩耗性と耐食性を両立した特殊用途材料として注目されています。

用途:精密ベアリング、カッター、バルブ部品、金型部品、刃物など

1-2: 焼入れプロセスの重要性

SUS440Cは、焼入れを実施しなければその性能を最大限に発揮できません。焼入れとは、鋼材を高温加熱後に急冷してマルテンサイト組織を生成させる熱処理であり、これにより硬度と強度が劇的に向上します。

→ 焼入れ条件(加熱温度1050~1100℃、急冷方法:油冷・空冷)を適切に管理することが品質安定に直結します。

1-3: マルテンサイト系ステンレス鋼の利点

SUS440Cは、マルテンサイト変態により硬度と靭性を兼ね備える点が最大の特徴です。

- 焼入れでHRC58〜60の高硬度

- 高温耐酸化性よりは耐摩耗性に優れる

- 焼戻しにより応力緩和も可能

→ 高負荷・高摩耗環境に最適で、炭素工具鋼よりも耐食性が高く、オーステナイト系より硬度が高いという独自ポジションを持ちます。

1-4: 高周波焼入れの検討

SUS440Cは、表面硬化を目的とした高周波焼入れにも対応可能ですが、炭素量が多く変形リスクもあるため、精密用途には全面焼入れと深焼入れの使い分けが重要です。

- 表面硬度を局所的に強化したい場合 → 高周波焼入れ

- 全体強度と安定性を重視する場合 → 通常の全体焼入れ

2: SUS440Cの硬度と測定方法

2-1: 硬度とは何か

硬度とは、材料が他の物体による変形や摩耗にどれだけ抵抗するかを表す指標であり、SUS440Cでは特に「ロックウェル硬度(HRC)」が使用されます。

→ 硬度は摩耗寿命や切削性能、使用温度耐性を推定するうえで不可欠な指標です。

2-2: HRCの測定標準と方法

HRC(ロックウェルCスケール)は、ダイヤモンド円錐圧子を用いて60kgf荷重で測定される標準的な硬度試験方式です。

- 測定機器:ロックウェル硬度計

- 測定条件:硬化層深さが十分にあること

- 測定対象:焼入れ後のSUS440C

→ 硬度がHRC55を下回る場合は焼入れ不良や材質不良の疑いがあり、試験データの確認と品質保証が重要です。

2-3: 硬度試験の具体例

例1)SUS440C焼入れ後(1050℃ → 油冷):

- 測定結果:HRC58.5

- 組織観察:マルテンサイト主体、細粒組織

例2)SUS440C 焼戻し後(200℃):

- 測定結果:HRC57.2(応力緩和による軽度低下)

→ 使用環境に応じた最適焼入れ+焼戻し温度の設定が長寿命化の鍵です。

2-4: 引張強度との関係

硬度と引張強度(MPa)は相関関係があり、SUS440Cでは以下の傾向がみられます:

- HRC60前後 → 約2000MPa前後

- HRC55前後 → 約1800MPa程度

→ 設計段階での安全率設定や、FEM解析における入力物性値の信頼性確保にも有用です。

3: 焼入れによる寸法変化とその影響

3-1: 焼入れ時の寸法変化の原因

SUS440Cに限らず、焼入れにより以下の理由で寸法変化が発生します:

- マルテンサイト変態に伴う体積膨張

- 急冷による内部応力の不均一分布

- 脱炭や微細な酸化皮膜の形成

→ 寸法精度が求められる部品では、機械加工前提の焼入れ順序計画が重要です。

3-2: 硬度と寸法変化の関係性

高硬度を追求すると、変態点の差や冷却速度の影響が大きくなり、寸法変化も増加傾向にあります。

- 高温焼入れ+油冷 → 高硬度・大きな変化

- 低温焼入れ+空冷 → 中硬度・寸法安定性

→ 寸法精度と硬度性能のバランス調整が必要です。熱処理後の仕上げ研磨を前提とした設計が推奨されます。

4: SUS440Cの熱処理の条件

4-1: 加熱温度と保持時間の最適化

SUS440Cの焼入れには、適切な加熱温度(1050〜1100℃)と保持時間(10〜30分)が不可欠です。これにより均一なオーステナイト化が進行し、硬度・靱性の両立が可能となります。

- 加熱温度が低すぎる → マルテンサイト化不十分(硬度不足)

- 保持時間が短すぎる → 内部まで均熱されず焼入れムラ発生

- 過熱・長時間保持 → 粒子粗大化による靱性低下

→ 熱処理炉の温度均一性と時間管理の精度が製品品質を左右します。

4-2: 冷却方法が及ぼす影響

SUS440Cの焼入れでは、急冷(油冷または空冷)が必要です。冷却速度によって最終的な硬度と寸法安定性に大きな違いが出ます。

- 油冷:高硬度(HRC58〜60)、変形リスクやや高め

- 空冷:やや低硬度(HRC55前後)、寸法安定性に優れる

→ 精密部品では空冷や調整冷却を選択し、後加工との整合性を確保することが設計段階で求められます。

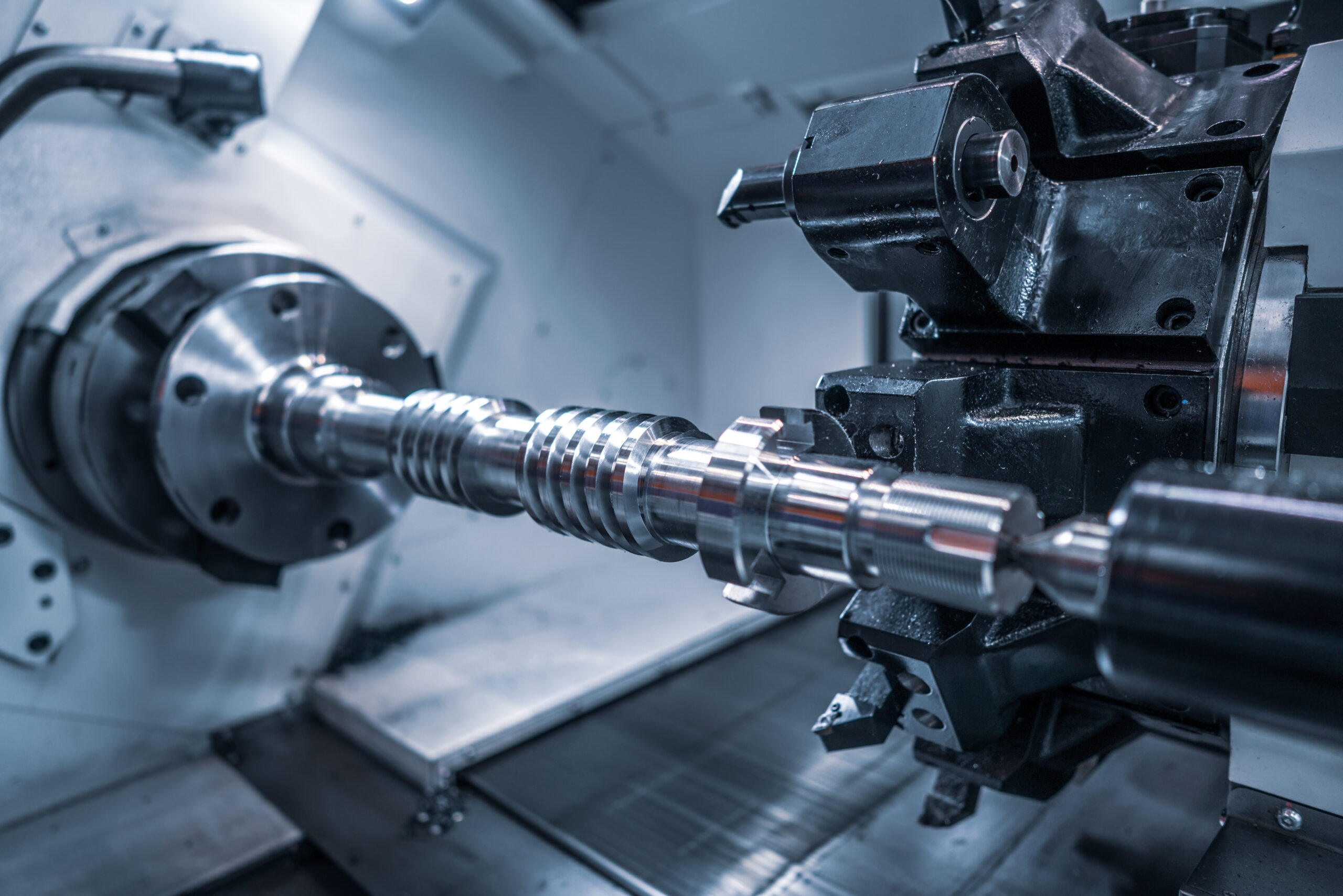

5: SUS440Cの用途と加工技術

5-1: 代表的な用途例

SUS440Cは、高硬度・高耐摩耗性・中程度の耐食性を備えることから、以下のような精密用途で広く使用されています。

- ベアリング部品(玉軸受・ころ軸受)

- バルブシート・スピンドルシャフト

- 工業用刃物・医療用メス

- 成形金型・油圧部品

→ 摩耗や衝撃、摺動が繰り返される高精度部品に最適な素材です。

5-2: 切削加工の注意点

焼入れ前のSUS440Cは比較的加工しやすいものの、焼入れ後はHRC58以上の高硬度になるため、加工難度が大幅に上昇します。

- 使用工具:超硬エンドミル、CBN工具、ダイヤモンド砥石

- 対応工法:放電加工、精密研削、ラップ仕上げなど

- 焼入れ前加工推奨 → 精度が必要な部位は「焼入れ→仕上げ研磨」構成

→ 加工順序を前提にした設計と、工具摩耗を考慮した工程設計が不可欠です。

5-3: 製品設計における材質選定

SUS440Cは、硬度・摩耗性重視の設計で優位性が発揮される素材です。以下の基準で他鋼種との比較選定が有効です。

- SUS304との比較 → SUS440Cは圧倒的に硬く、耐摩耗性が必要な用途向け

- S45Cとの比較 → SUS440Cは耐食性・耐摩耗性に優れるが、コスト高

- SKD11との比較 → SUS440Cは高硬度かつ耐食性あり、湿潤環境下で優位

→ 使用環境と負荷条件を踏まえた機能的材質選定が長寿命とコスト最適化を実現します。

6: SUS440Cの耐摩耗性と耐食性

6-1: 炭素とクロムの含有量

SUS440Cの特性は、高炭素(0.95〜1.20%)と高クロム(16〜18%)の含有比によって形成されます。

- 高炭素 → 焼入れ後の硬度・耐摩耗性向上

- 高クロム → 酸化皮膜による中程度の耐食性を発揮

→ このバランスが「硬くて錆びにくい」という特殊性を実現しています。

6-2: 環境による影響と対策

SUS440Cは一般的な乾燥環境では十分な耐食性を発揮しますが、塩分・酸性雰囲気・湿潤環境では腐食が進行するリスクがあります。

- 弱点:塩水・酸性水との接触(孔食、すきま腐食)

- 対策:

- 表面処理(PVDコーティング・ニッケルメッキ)

- 防錆油や潤滑剤の使用

- 運用環境での水分管理

→ 腐食リスクが高い場合は、SUS630やオーステナイト系(SUS316)との比較検討が必要です。

7: SUS440Cの加工後のメンテナンス

7-1: 焼戻し処理の必要性

SUS440Cは焼入れ後、必ず焼戻し処理を行うことが推奨されます。焼入れのみでは内部応力が大きく、脆性破壊のリスクが高いためです。

- 標準的な焼戻し温度:150〜200℃

- 焼戻し効果:

- 応力除去

- 靱性の回復

- 寸法安定性の向上

→ 高硬度のまま安定した性能を維持するには、適切な焼戻し処理が不可欠です。

7-2: 歪みや内部応力の管理

SUS440Cは硬度が高い分、加工や熱処理後に生じる歪み・残留応力が大きくなりやすい傾向があります。

主な発生原因:

- 焼入れ冷却時の急激な温度変化

- 不均一な断面厚・複雑な形状

- 加工応力の蓄積(切削や研削)

管理方法:

- 焼入れ前の応力除去焼鈍(600~700℃で数時間)

- 焼戻しによる再調整

- 精密加工後の時効処理(低温で長時間保持)

→ 高精度部品においては「加工 → 焼入れ → 焼戻し → 精密研磨」の工程設計が基本となります。

8: 新技術とSUS440Cの進化

8-1: 加工技術の発展

近年では、SUS440Cのような高硬度材に対応する加工技術が進化しており、より精密で高効率な加工が可能となっています。

- 高硬度対応工具:

- CBN工具(焼入鋼向け)

- ダイヤモンド砥石(仕上げ加工用)

- 加工機械の進化:

- 高剛性マシニングセンタ

- 放電加工・ワイヤーカットの高速化

- 非接触測定による加工精度のリアルタイムフィードバック

→ 加工技術の発展により、SUS440Cの難加工性が相対的に低減されている点は注目です。

8-2: 環境への配慮と持続可能性

SUS440Cの使用においても、環境配慮と持続可能性が求められる時代となっています。

- リサイクル対応:

- SUS系ステンレスはリサイクル性が高く、資源循環型設計に適応可能

- 加工油の見直し:

- 高硬度材専用の低環境負荷な切削油やMQL(微量潤滑加工)への移行が進行

- ライフサイクル思考:

- 長寿命素材としてSUS440Cを選択 → 保守回数減・資源使用量抑制

→ 機能・寿命・環境性の3軸を満たす素材としてのSUS440Cの価値は今後さらに高まると考えられます。

コメント