SUS403の磁性特性と強度を徹底解説

1: SUS403とは?

1-1: SUS403の概要と特性

SUS403はフェライト系ステンレス鋼に分類される耐熱・耐食性に優れた鋼種です。主に耐熱部品や高温環境下での機械部品に用いられ、強度と耐摩耗性も兼ね備えています。磁性を持つため、磁気を利用する用途にも適しています。

- フェライト系ステンレス鋼

- 耐熱性、耐食性が高い

- 磁性を有するため磁気応用可能

1-2: SUS403と他のステンレス鋼の違い

SUS403はオーステナイト系(SUS304など)と比べてクロム含有量はやや低いものの、耐熱・耐摩耗性に優れています。磁性がある点も大きな特徴で、オーステナイト系は一般的に非磁性です。耐食性はSUS304ほど高くはありませんが、高温強度に優れた用途に使われます。

- オーステナイト系より磁性がある

- 耐熱・耐摩耗性能が高い

- 耐食性は中程度

1-3: SUS403の材料成分とその影響

SUS403は主成分としてクロム約11.5~13.5%、炭素0.12%以下、マンガンやシリコンが含まれています。クロムが耐食性を与え、炭素量が硬さと強度に影響します。炭素が高すぎると脆化の原因になるため管理が重要です。

- クロムによる耐食性・耐熱性付与

- 炭素量による硬度・強度調整

- マンガン・シリコンが機械的性質に影響

2: SUS403の磁性特性

2-1: SUS403の磁性体としての特徴

SUS403はフェライト系であり、強磁性体として知られています。常温で磁気を帯びやすく、磁気センサーやモーター部品での利用が見られます。磁気保持性は加工や熱処理により変化します。

- 強磁性を示すフェライト系鋼種

- 常温で磁化しやすい

- 磁気用途に適合

2-2: 透磁率とその測定方法

透磁率は材料が磁束をどれだけ通しやすいかを示す指標です。SUS403の透磁率は比較的高く、磁気回路での利用を評価する際に重要なパラメーターとなります。測定は誘導法や磁束計を用いて行われます。

- 透磁率は磁気特性の重要指標

- 誘導法や磁束計で測定

- 用途に応じた磁気特性の評価が必要

2-3: 強磁性と磁化の条件

SUS403の強磁性は温度や加工履歴に影響を受けます。例えば、冷間加工や熱処理により磁化挙動が変わり、磁気特性の制御が可能です。高温では強磁性が低下する傾向があります。

- 加工・熱処理により磁性が変化

- 高温では強磁性が減少

- 磁化の最適条件を設計可能

3: SUS403の強度と機械的性質

3-1: SUS403の引張強度と硬度

SUS403は一般的に引張強度が約500~700 MPaの範囲で、硬度はHV150~300程度とされています。用途により異なりますが、強度と硬度のバランスが良く、耐摩耗部品に適しています。

- 引張強度:500~700 MPa程度

- 硬度:HV150~300程度

- 耐摩耗性を活かした用途

3-2: 加工時の機械的性質の変化

冷間加工により硬化し強度が向上しますが、延性は低下します。適切な加工条件と仕上げにより、性能の最適化が可能です。過度の加工は割れや脆化を招くため注意が必要です。

- 冷間加工で強度アップだが延性低下

- 適切な加工技術が必要

- 過加工は割れの原因

3-3: 熱処理による強度向上法

SUS403は焼入れや焼戻しで硬度と強度の調整が可能です。一般的に焼入れ後の焼戻しにより耐摩耗性を向上させます。適切な熱処理条件を選ぶことで、使用目的に応じた機械的特性が得られます。

- 熱処理条件の最適化が重要

- 焼入れによる硬度・強度向上

- 焼戻しで耐摩耗性の改善

4: SUS403の用途と環境適応性

4-1: ステンレス鋼としての使用例

SUS403はフェライト系ステンレスの特徴を活かし、耐熱性や耐摩耗性が求められる部品に多く用いられます。例えば、ボイラー部品、タービンブレード、排気系部品など、高温環境下での使用に適しています。また磁性を活かし、モーターの部品や磁気センサーの構造材としても活用されます。

- ボイラーやタービン部品

- 排気系の耐熱部品

- 磁気関連部品

4-2: 自動車部品における役割

自動車産業では、SUS403の耐熱性と強度を活かし、排気管やマフラーの部品、エンジン周辺の耐熱構造部品として用いられます。磁性を利用したセンサーの部品や、耐摩耗性が求められる小型ギアやスプリングにも適しています。

- 排気管・マフラー部品

- エンジン周辺の耐熱部品

- センサー用磁性部品

4-3: 食品業界における食性と適用

食品加工機械の一部にSUS403が利用されることがありますが、耐食性はSUS304などのオーステナイト系に比べやや劣るため、使用環境の塩分や酸性度に注意が必要です。耐摩耗性を活かした搬送機械の部品や耐熱装置に使われる場合もあります。

- 食品加工機械の搬送部品

- 耐熱機械部品

- 塩分・酸性環境下では注意が必要

5: SUS403の加工と製造技術

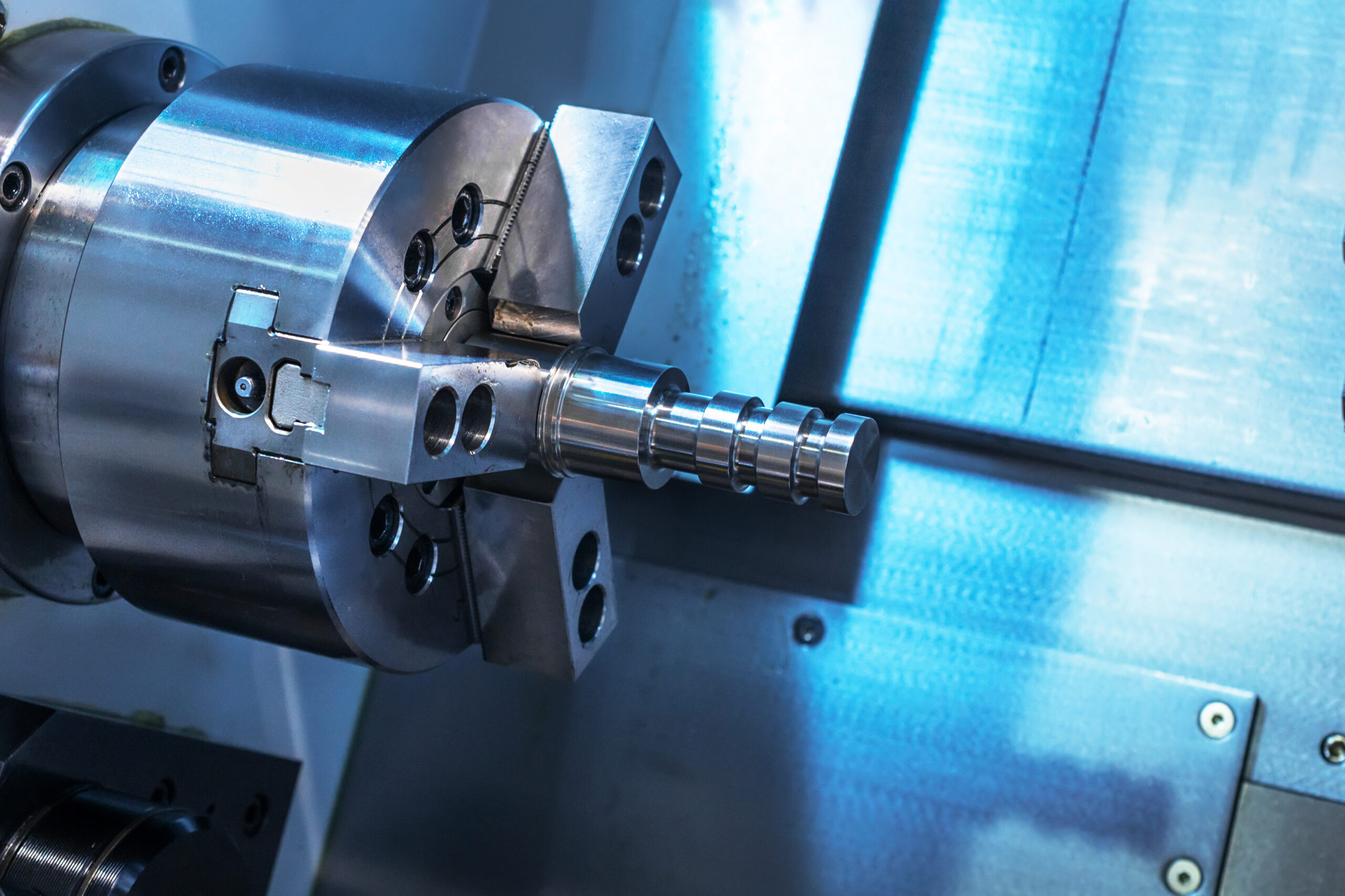

5-1: 切削加工の注意点と技術

SUS403はフェライト系で硬度が高いため切削加工がやや難しく、工具の摩耗が激しくなりやすいです。切削条件は低速・高送りを基本とし、冷却液の使用を推奨します。切削工具は超硬合金やセラミックが適しています。

- 高硬度による工具摩耗に注意

- 低速・高送りが基本加工条件

- 冷却液の使用推奨

5-2: 溶接における課題と解決策

SUS403はクロム含有量が低めで熱影響部に脆化が発生しやすく、溶接割れや焼け色の問題があります。溶接時は前後の熱処理を行い、適切な溶接ワイヤーやフィラー材を選択することが重要です。部分的な焼き入れや後処理で耐久性を高める工夫がなされます。

- 熱影響部の脆化に注意

- 前後熱処理が重要

- 専用溶接ワイヤーの使用推奨

5-3: 表面仕上げの重要性と方法

表面の粗さや欠陥は耐食性や耐摩耗性に影響を与えるため、研磨やショットブラストなどの表面処理がよく用いられます。鏡面仕上げやパスivation処理も施され、腐食防止と美観の向上が図られます。

- 研磨・ショットブラストで表面粗さ軽減

- 鏡面仕上げによる耐食性向上

- パスivation処理で腐食防止

6: SUS403の性能向上の方法

6-1: 強度と耐久性を向上させる手法

冷間加工による加工硬化や適切な熱処理を組み合わせることで強度や硬度を向上させられます。加えて、表面硬化処理やコーティングにより耐摩耗性や耐食性を強化することも可能です。

- 冷間加工による硬化

- 焼入れ・焼戻しによる強度調整

- 表面硬化処理・コーティングの活用

6-2: 熱処理とその影響

SUS403の熱処理は主に焼入れと焼戻しで構成され、焼入れによって硬度が上がり耐摩耗性が向上しますが、脆化を避けるために焼戻しを行います。適切な温度管理が性能の安定に直結します。

- 焼入れによる硬度アップ

- 焼戻しで脆化防止と耐久性確保

- 温度管理が性能を左右

6-3: 外部環境に適応させるための工夫

腐食環境下では表面処理や適切なメンテナンスが重要です。塩水や酸性環境に対しては耐食被膜形成を促進する処理や保護膜形成コーティングを施すことで耐久性を保ちます。設計段階から環境を考慮した材料選定も不可欠です。

- 表面処理で耐食性向上

- 保護膜形成コーティングの活用

- 環境に応じた材料・設計選定

7: SUS403の比較分析

7-1: SUS403とSUS304の性能比較

SUS403はフェライト系で磁性を持ち、高温強度や耐摩耗性に優れる一方、SUS304はオーステナイト系で非磁性かつ耐食性が非常に高いのが特徴です。耐熱環境や強度重視ならSUS403、耐食性重視ならSUS304が適しています。

- SUS403:磁性あり、耐熱・耐摩耗性高い

- SUS304:非磁性、耐食性非常に高い

- 用途に応じて使い分けが必要

7-2: SUS403とSUS430の特性比較

SUS430もフェライト系で磁性を持ち、耐食性はSUS403よりやや劣るものの加工性に優れています。SUS403は耐熱・耐摩耗性がより高く、機械的強度も上回ります。高温用途や耐摩耗性重視ならSUS403が優位です。

- SUS403:耐熱・耐摩耗性に優れる

- SUS430:加工性良好、耐食性は中程度

- 強度・耐熱性の違いが選択ポイント

7-3: マルテンサイト系とオーステナイト系の違い

マルテンサイト系は硬度と強度が高く磁性を持つが耐食性はやや劣る。オーステナイト系は耐食性が高く非磁性で加工性に優れるが、強度はマルテンサイト系に劣る。SUS403はマルテンサイト系に近い特性を持ち、SUS304はオーステナイト系の代表例。

- マルテンサイト系:高強度・磁性、耐食性中程度

- オーステナイト系:高耐食性・非磁性、加工性良好

- 用途と性能要求で使い分ける

8: SUS403のデメリットと課題

8-1: 応力腐食割れのリスク

SUS403は耐食性が完全ではなく、特に塩素イオンを含む環境下で応力腐食割れが発生しやすい傾向があります。設計や使用環境の管理が重要で、適切な表面処理や応力緩和が必要です。

- 塩素イオン環境で応力腐食割れ注意

- 表面処理や応力管理が対策となる

8-2: 加工時の注意点と対策

硬度が高いため工具摩耗が激しく、切削加工時の熱発生や割れに注意が必要です。冷却や適正な工具選択、加工速度の管理が求められます。また溶接時は割れや脆化を防ぐため熱処理や溶接条件の最適化が欠かせません。

- 工具摩耗と熱発生への対策必須

- 適切な冷却と工具選択が重要

- 溶接は熱処理と条件管理が必須

8-3: 環境条件による性能変化

高温や腐食性の強い環境では耐食性や強度が低下する場合があるため、環境条件の把握と適合する材料選定が不可欠です。酸性や塩分の多い環境では追加の防食対策が必要になることがあります。

- 高温や腐食性強い環境で性能低下の恐れ

- 環境に応じた材料選定と防食処理が重要

9: まとめ:SUS403を選ぶ理由

9-1: SUS403のメリットと適用分野

SUS403は磁性を持ちつつ耐熱性・耐摩耗性に優れたステンレス鋼で、モーター部品や耐熱機械部品、排気系などに最適です。耐食性は中程度ですが、適切な処理で多様な環境に対応可能です。

- 磁性・耐熱・耐摩耗性が強み

- モーター部品、排気系、耐熱部品に最適

- 適切な表面処理で耐食性強化可能

9-2: 今後の開発と可能性

耐食性の強化や加工性向上を目指した改良合金や表面処理技術が進展中です。環境負荷低減のための耐久性向上や新たな用途開拓も期待されており、持続可能な産業分野での利用拡大が見込まれます。

- 耐食性改良や加工性向上の研究進展

- 新用途や環境対応技術の開発可能性

9-3: 選定時のポイントとアドバイス

用途の耐熱温度、磁性の必要性、耐食環境の程度を踏まえて選定することが重要です。加工性や溶接性も検討し、表面処理や熱処理計画を含めた総合判断を行うことで最適な性能発揮が可能になります。

- 使用環境と性能要求の明確化

- 加工・溶接方法の計画

- 表面処理や熱処理の併用検討

コメント