析出硬化系ステンレスとは?種類と特徴を一挙解説

「析出硬化系ステンレス」とは、その名前からもわかるように、特殊な硬化処理によって強度や耐久性を向上させたステンレス鋼の一種です。今回は、「析出硬化系ステンレス」の種類と特徴について詳しく解説していきます。

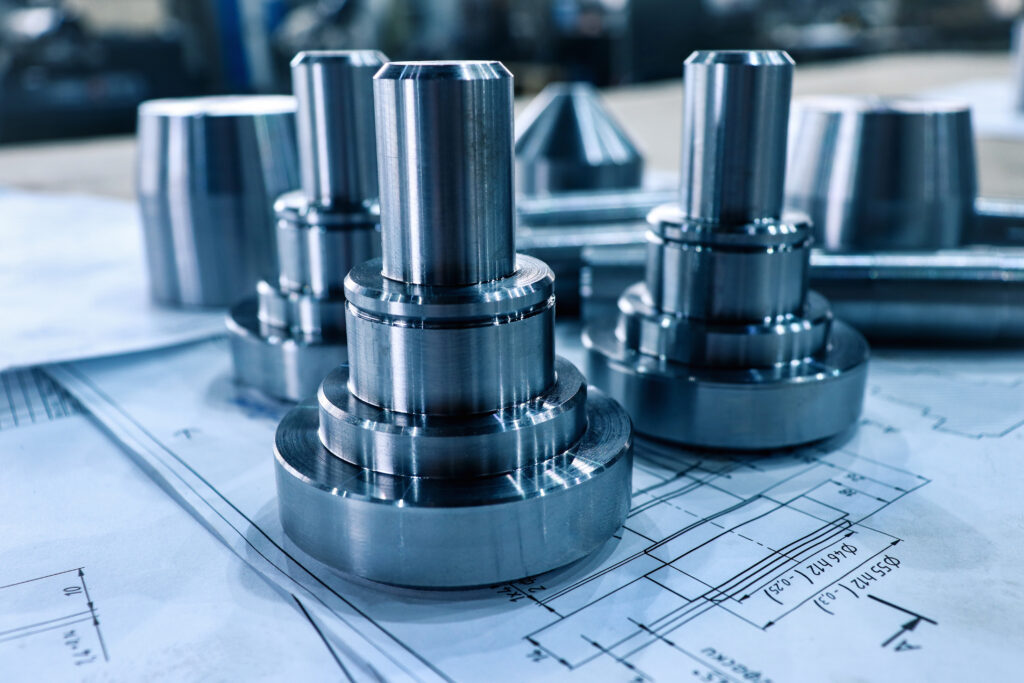

「析出硬化系ステンレス」は、一般的なステンレス鋼と比べて、非常に高い強度を持ちながらも耐食性を犠牲にせず、優れた機械的性質を有しています。さまざまな用途に対応できる多様な種類が存在し、それぞれが独自の特徴を持っています。

この記事では、析出硬化系ステンレスの種類とそれぞれの特長について紹介していきます。それぞれの特性や適応分野を理解することで、製品選定や設計段階での判断に役立てることができるでしょう。析出硬化系ステンレスの世界を一挙に解説し、その魅力に迫ってみましょう。

Contents

析出硬化系ステンレス鋼とは

析出硬化系ステンレス鋼は、非常に高い強度と耐食性を兼ね備えた特殊な種類のステンレス鋼です。この鋼は、他の一般的なステンレス鋼とは異なる特性を持っており、特に耐食性と機械的特性が優れています。この記事では、析出硬化系ステンレス鋼の定義、析出硬化のメカニズム、一般的なステンレス鋼との比較について詳しく解説します。析出硬化系ステンレス鋼の定義

析出硬化系ステンレス鋼(Precipitation Hardening Stainless Steel)は、特定の温度範囲で析出物を形成し、その析出物が硬化を引き起こす特性を持った鋼です。この鋼は、炭素をほとんど含まず、主にクロム、ニッケル、モリブデン、アルミニウムなどの合金元素が含まれています。 析出硬化系ステンレス鋼は、熱処理によって硬化することができるため、非常に高い強度を持ちながらも優れた耐食性を発揮します。特に航空宇宙産業や化学産業、医療機器など、耐食性と強度が重要視される用途で使用されています。析出硬化のメカニズム

析出硬化は、金属の内部で溶解した合金元素が固体として析出することによって硬化が進むメカニズムです。この過程は、鋼の熱処理によって制御され、鋼の強度や耐食性が劇的に向上します。 析出硬化のプロセスは、以下のように進行します:- 固溶体化 高温で合金元素が鋼の基体に溶け込む。この状態では鋼は比較的柔らかく、後の硬化処理が必要です。

- 析出 冷却していく過程で、溶け込んだ合金元素が結晶として析出します。この析出物が、鋼の基体に分散していることで、金属内のディスロケーション(欠陥)の移動を妨げ、硬化が進行します。

- 時効処理 特定の温度で一定時間保持することにより、析出した金属の粒子が均一に広がり、鋼がさらに硬くなります。この段階で最も強い硬化が得られます。

一般的なステンレス鋼との比較

析出硬化系ステンレス鋼は、他の一般的なステンレス鋼(オーステナイト系やフェライト系ステンレス鋼)とはいくつかの点で異なります。以下はその比較です。- 強度 一般的なステンレス鋼は、通常の冷間加工や熱処理によって得られる強度がありますが、析出硬化系ステンレス鋼は、熱処理によってさらに強度を高めることができます。そのため、同じ厚さでも、析出硬化系ステンレス鋼はより高い強度を持っています。

- 耐食性 一般的なステンレス鋼は、耐食性に優れている一方で、強度を高めるためには他の合金成分(例えば炭素など)を含める必要があります。析出硬化系ステンレス鋼は、強度を高める過程でも耐食性を維持するため、特に過酷な環境での使用に向いています。

- 加工性 一般的なステンレス鋼は加工が比較的簡単ですが、析出硬化系ステンレス鋼は高強度のため、加工が難しいことがあります。そのため、成形後に高温で熱処理を行い、最適な硬度と強度を得ることが必要です。

- 用途 一般的なステンレス鋼は広範な用途で使用されていますが、析出硬化系ステンレス鋼は、主に高強度が求められる特殊な用途、例えば航空宇宙産業や高性能な機械部品、医療機器などに使用されます。

析出硬化系ステンレス鋼の特徴

析出硬化系ステンレス鋼は、その独特の特性から、厳しい条件下でも高い性能を発揮する材料です。これらの鋼は、物理的特性、化学的耐性、機械的強度、そして耐熱性において非常に優れた性能を持っています。この記事では、析出硬化系ステンレス鋼の特徴について詳しく解説します。物理的特性

析出硬化系ステンレス鋼の物理的特性は、主にその強度と靭性によって特徴づけられます。析出硬化処理によって、鋼は非常に高い引張強度と靭性を得ることができます。- 高強度: 析出硬化系ステンレス鋼は、高い引張強度を持ち、過酷な環境や高負荷条件に耐えることができます。

- 良好な靭性: 高い靭性を持つため、脆性破壊が起こりにくく、特に衝撃に強いです。

- 高密度: 通常、析出硬化系ステンレス鋼は高密度を持ち、機械的な負荷に強くなります。

化学的耐性

析出硬化系ステンレス鋼は、その化学的耐性にも優れています。特に腐食や酸化に対する耐性が強い点が、過酷な化学環境や海洋環境での使用に適しています。- 耐食性: 高い耐食性を持ち、酸性や塩基性の環境、さらには海水にも強いです。

- 耐酸化性: 高温環境でも酸化が起こりにくく、金属表面が劣化しにくい特徴を持っています。

- 耐化学薬品性: 様々な化学薬品に対する耐性があり、化学工業などで使用される機器にも適しています。

機械的強度

析出硬化系ステンレス鋼は、他のステンレス鋼と比較しても非常に高い機械的強度を誇ります。この特性により、航空機部品や自動車の重要な部品、さらには油田開発の機器においても多く使われています。- 引張強度: 析出硬化によって引張強度が増し、特に高温や高圧の環境でも安定した強度を保持します。

- 疲労強度: 高い疲労強度を持ち、繰り返し荷重に対しても耐えることができます。

- 耐摩耗性: 優れた耐摩耗性を持つため、機械部品や工具としての使用にも適しています。

耐熱性

析出硬化系ステンレス鋼は、耐熱性にも優れており、高温での使用に耐えることができます。これにより、非常に高温での加工や製造が必要な場面でも活用されています。- 高温強度: 高温でも強度を維持でき、温度変化にも強いです。

- 熱膨張の管理: 熱膨張係数が比較的小さく、温度差による変形を抑制します。

- 耐熱疲労: 高温で繰り返し加熱と冷却が行われる環境でも、熱疲労に強い性質を持っています。

熱処理と析出硬化

析出硬化系ステンレス鋼において、熱処理は非常に重要なプロセスです。熱処理を適切に行うことで、鋼の強度や耐久性を大幅に向上させることができます。この記事では、熱処理による硬化プロセス、熱処理の種類とその効果、そして熱処理における注意点について詳しく解説します。熱処理による硬化プロセス

析出硬化は、金属内に微細な析出物を形成することでその機械的特性を向上させるプロセスです。これには、熱処理による温度管理が重要な役割を果たします。- 解熱処理: 初めに、鋼を特定の高温で加熱して、合金元素を均一に溶かします。これによって、金属内の組織を安定化させます。

- 過冷却処理: 解熱後、急冷することによって、析出が始まる温度帯を制御します。この過冷却処理により、析出物が微細化され、強度が増します。

- 析出硬化: 特定の温度で一定時間保持し、析出物が金属内で成長することを促進させます。このプロセスにより、鋼は強度と耐摩耗性が向上します。

熱処理の種類とその効果

熱処理は、さまざまな方法で行われ、それぞれが異なる効果をもたらします。以下の熱処理方法は、析出硬化系ステンレス鋼に対して使用される主なプロセスです。- アニーリング(焼きなまし): 高温での加熱後、ゆっくり冷却することで鋼の内部構造を柔らかくし、残留応力を除去します。これにより、鋼の加工性が向上します。

- クエンチング(急冷処理): 解熱後に急冷することで、鋼の硬度を高める処理です。硬化層を生成し、耐摩耗性を向上させます。

- テンパリング(焼戻し): 急冷後に再加熱し、鋼の脆性を抑えて強度を調整します。これにより、特定の強度と靭性を得ることができます。

熱処理における注意点

熱処理は非常に精密なプロセスであり、間違った温度や時間設定が鋼の特性に重大な影響を与えることがあります。以下の注意点を守ることで、効果的な熱処理が可能となります。- 温度管理: 熱処理を行う際には、温度管理が最も重要です。高温すぎると過度に硬くなりすぎ、低温すぎると十分な硬化が得られません。

- 冷却速度: 冷却速度も、析出物のサイズや分布に大きな影響を与えます。急冷することで硬化が促進されますが、急すぎるとクラックが発生する恐れがあります。

- 時間の管理: 直過冷却やアニーリング時の保持時間が長すぎると、逆に鋼が軟化してしまうことがあります。適切な時間管理が必要です。

析出硬化系ステンレス鋼の加工方法

析出硬化系ステンレス鋼は、その強度と耐摩耗性から高性能な製品に利用されていますが、加工が難しい金属の一つです。この記事では、加工前の準備、切削加工とその技術、形成加工とそのポイント、加工時の問題点と対策について詳しく解説します。加工前の準備

析出硬化系ステンレス鋼を加工する前に、適切な準備が必要です。加工前に重要なのは、材料の状態を確認し、適切な加工方法を選定することです。- 材質の確認: 加工対象のステンレス鋼のグレードや硬度を確認し、どの加工方法が最適かを判断します。硬度が高いほど、加工には特別な工具や技術が必要です。

- 温度管理: 高硬度の析出硬化系ステンレス鋼は加工中に過熱しやすいので、適切な冷却方法を選定する必要があります。冷却が不十分だと工具の摩耗が早く、加工精度が低下します。

切削加工とその技術

析出硬化系ステンレス鋼は非常に硬いため、切削加工には特別な技術と工具が必要です。一般的な切削加工方法とそのポイントについて紹介します。- 工具選定: 切削には耐摩耗性の高い工具を選定することが重要です。例えば、コーティングされた超硬工具や高速度鋼(HSS)の使用が推奨されます。

- 切削条件の最適化: 切削速度、切込み深さ、送り速度などを最適化することが求められます。切削速度が遅すぎると、工具が過熱しやすくなり、速すぎると仕上がりが粗くなります。

- 冷却方法: 切削中の温度管理が重要です。適切な冷却剤を使用し、工具の温度上昇を抑えます。これにより工具の寿命を延ばし、精度を保つことができます。

形成加工とそのポイント

形成加工は、析出硬化系ステンレス鋼に対しても利用される技術ですが、その難しさには注意が必要です。- 圧延と引抜き: 圧延や引抜きの際は、材料が非常に硬いため、高温で行うことが一般的です。これにより、塑性変形が容易になり、破損や亀裂を防ぎます。

- 成形速度の調整: 形成加工では、変形速度が速すぎると材料にひずみが生じるため、成形速度を適切に設定します。成形中の温度管理も重要なポイントです。

加工時の問題点と対策

析出硬化系ステンレス鋼を加工する際には、いくつかの問題が発生することがあります。これらの問題に対する対策を講じることが必要です。- 工具の摩耗: 高硬度のため、工具が早く摩耗することが一般的です。これを防ぐためには、耐摩耗性の高い工具を使用し、切削条件を最適化することが重要です。また、定期的な工具交換が必要です。

- 熱処理による変形: 高温下での加工は、材料が熱膨張して変形する原因となることがあります。これを防ぐために、冷却をしっかり行い、熱処理の影響を最小限に抑えることが求められます。

- 加工精度の維持: 高硬度の材料を加工する際に、精度が保ちにくくなることがあります。加工中は、切削速度や送り速度の調整を適切に行い、精度を維持するために工具や材料の状態を常に確認します。