SUS310Sの切削性とは?効率的な加工テクニックを解説

SUS310Sは、高温に強いステンレス鋼として広く使われていますが、その切削性とは一体どのようなものなのでしょうか?切削性や加工性、溶接性などは、実際に製品を加工する際に極めて重要な要素です。本記事では、SUS310Sの切削性に焦点を当て、効率的な加工テクニックを詳しく解説していきます。SUS310Sを使った製品を作る際に、加工性能を最大限に引き出すためのヒントやコツを知ることで、製品の品質や生産効率向上につながるかもしれません。加工技術向上や材料の特性をより理解するために、ぜひこの記事を参考にしてみてください。

Contents

SUS310Sステンレス鋼の基本

SUS310Sは、耐熱性や耐食性に優れたオーステナイト系のステンレス鋼で、特に高温環境で使用されることが多い材料です。主に高温部品や耐熱機器、化学プラントの構造材に利用され、耐食性や耐摩耗性の要求される場所でも広く使われています。SUS310Sとは?

SUS310Sは、オーステナイト系ステンレス鋼の一種で、Cr(クロム)とNi(ニッケル)を主成分としており、特に高温環境での耐性に優れています。SUS310Sの特徴は、優れた耐熱性と耐食性があり、高温下でも機械的特性を維持する能力にあります。- 耐熱性:高温環境で使用される際、SUS310Sは良好な耐熱性を示し、長期間の使用でもその特性を保ちます。

- 耐食性:酸化に強く、化学的に攻撃的な環境下でも腐食に強い特徴を持っています。特に高温酸化性に優れ、熱処理後でも安定した性質を保ちます。

SUS310Sの化学的特性

SUS310Sの化学組成は、主に以下の成分で構成されています:- クロム(Cr):25~30%(高い耐食性と耐熱性を付与)

- ニッケル(Ni):19~22%(良好な成形性と耐熱性を提供)

- 炭素(C):最大0.08%(炭素量が少なく、耐食性が向上)

- シリコン(Si):最大1.00%(耐酸化性の向上)

- マンガン(Mn):最大2.00%(強度と硬度を増強)

焼き入れとSUS310Sの関係

SUS310Sは、オーステナイト系のステンレス鋼であり、通常の焼き入れ処理によって硬化させることは難しい材料です。これは、オーステナイト系ステンレス鋼が低い炭素含有量のため、硬化処理があまり効果的ではないためです。そのため、SUS310Sは、焼き入れ処理よりも、以下のような熱処理が適しています:- アニーリング(焼き戻し):SUS310Sの加工後、過剰な応力を解消するためにアニーリング(焼き戻し)が行われます。この処理によって、SUS310Sは延性を高め、内部応力を軽減させます。

- 耐熱性向上のための高温処理:高温環境での耐食性や耐酸化性を最大限に活かすため、高温での熱処理を行うことがあります。これにより、SUS310Sは長期間にわたって高温下での機械的特性を維持します。

SUS310Sの切削性について

SUS310Sは、高温環境での耐性に優れたオーステナイト系ステンレス鋼で、耐食性や耐熱性が特徴的ですが、その切削性は他の鋼材と比較して若干の難しさがあります。特に高温の使用に耐えうる特性が、加工時に影響を及ぼすため、適切な切削方法が求められます。切削性の定義と重要性

切削性とは、金属材料を切削工具で効率的に加工できる能力を指します。切削性が良いと、工具の摩耗が少なく、加工時間やコストも抑えられます。また、切削性が悪い場合は、過剰な摩耗や熱生成が生じ、工具の寿命が短くなることや、加工精度の低下が引き起こされます。SUS310Sの切削性は、以下の要因に左右されます。- 硬度:高い耐熱性を持つSUS310Sは、硬度も高いため、切削が難しくなります。硬い材料は工具に過剰な負担をかけ、摩耗が早くなることがあります。

- 熱伝導性:SUS310Sは熱伝導性が低いため、切削中に発生した熱が工具に伝わりにくく、切削部に高温が集中しやすいです。これにより、工具の摩耗が増し、精度が損なわれることがあります。

- 靭性と延性:SUS310Sは靭性が高く、延性もあるため、切削時に材料が変形しやすく、加工中に刃先に負担をかけやすい特性を持っています。

SUS310Sの切削性を左右する要因

SUS310Sの切削性を左右する主な要因は、以下の通りです:- 切削速度と切削条件:切削速度や送り速度は、切削性に大きな影響を与えます。過度な切削速度や不適切な条件での加工は、工具の摩耗を早めるため、適切な条件設定が重要です。

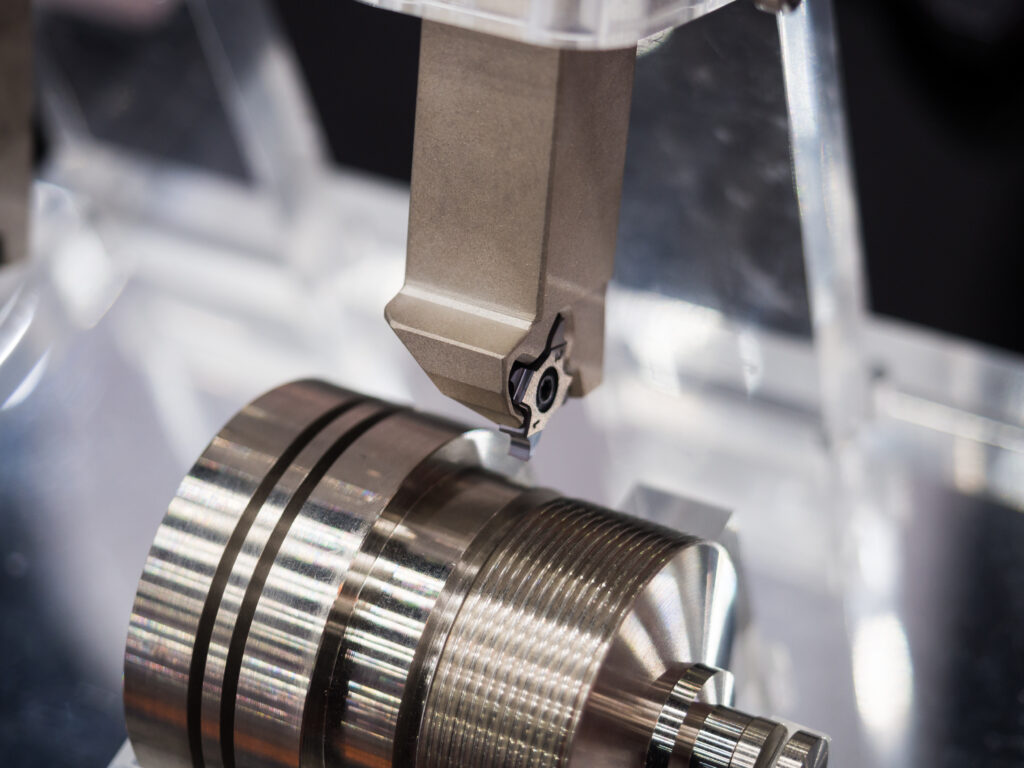

- 工具の材質と形状:SUS310Sは高温に強い材料ですが、工具に対しても高温に耐えられる材質(例:超硬工具やコーティング工具)を使用することが求められます。また、工具の形状も重要で、適切な形状を選ぶことで、切削効率を向上させ、摩耗を抑えることができます。

- 冷却方法:冷却方法も切削性に影響を与える要因です。切削中に発生する熱を効率的に逃がすため、冷却液の使用やエアブローを活用することが、工具の寿命を延ばし、精度を高く保つために必要です。

SUS310Sの加工性と溶接性の比較

SUS310Sは加工性と溶接性が異なる特性を持っています。- 加工性:前述の通り、SUS310Sの切削性は硬度や熱伝導性の影響で、他の一般的な鋼材よりも加工が難しくなります。しかし、適切な切削条件と工具を使用することで、高い精度での加工が可能です。加工中の温度管理や適切な冷却液の使用は、加工性の向上に繋がります。

- 溶接性:SUS310Sは溶接性に優れており、特に高温環境での溶接が容易です。オーステナイト系鋼は溶接性が良く、溶接後の割れのリスクが少ないため、高温下で使用される設備や構造物の製造に適しています。ただし、溶接時には適切な前処理と後処理が必要です。高温下で使用するため、溶接後の熱処理も重要です。

SUS310S加工性に関する問題と解決策

SUS310Sは、高温環境に耐えるために設計されたオーステナイト系ステンレス鋼であり、非常に優れた耐食性と耐熱性を持つ一方で、加工に関していくつかの課題があります。これらの課題を解決するためには、適切な方法と技術を使用することが重要です。加工時の一般的な問題点

SUS310Sの加工中に一般的に見られる問題点は、主に以下の通りです:- 工具の摩耗:SUS310Sは高い硬度と強度を持っているため、加工中に工具が急速に摩耗しやすいです。特に、冷却液が不足していると熱がこもり、工具の摩耗が加速します。

- 熱による変形:SUS310Sは熱伝導性が低く、加工時に発生する熱を効果的に拡散することができません。そのため、切削中に熱が集中しやすく、部品や工具が変形するリスクがあります。

- 高い切削力:この材料は靭性が高く、加工時に強い切削力が必要となります。これにより、機械の負担が大きく、エネルギー消費が増加するだけでなく、切削中の振動や不安定さが生じることもあります。

- 表面仕上げの品質低下:SUS310Sは加工が難しいため、仕上げの精度を出すのが困難です。特に、表面の粗さが大きくなることがよくあります。

熱処理と切削性の関係

熱処理は、SUS310Sの切削性に大きな影響を与えます。熱処理によって、材料の硬度や靭性が変化し、これが加工時の挙動に直接関係します。主な熱処理とその影響は以下の通りです:- 焼入れと焼戻し:SUS310Sは焼入れ後の強度が非常に高くなりますが、この状態では切削性が悪化します。焼戻しを行うことで、適切な強度と加工性を維持することができます。

- アニーリング:アニーリング(焼きなまし)を行うことで、内部応力を減少させ、切削中のひずみや工具の摩耗を軽減することができます。アニーリング後は、加工性が向上し、切削がしやすくなります。

効率的なSUS310S加工のためのテクニック

SUS310Sの加工効率を高めるためには、適切な切削条件と技術を使用することが重要です。以下に、効率的な加工を実現するためのいくつかのテクニックを紹介します:- 適切な切削速度の設定:切削速度は、SUS310Sの加工性に大きく影響します。低すぎる切削速度では切削効率が悪化し、高すぎると工具の摩耗が早まります。適切な切削速度を設定することで、工具寿命を延ばし、効率的な加工が可能になります。

- 高品質な冷却液の使用:冷却液は、切削中に発生する熱を効果的に除去し、工具の寿命を延ばすために不可欠です。高品質な冷却液を使用することで、加工中の温度上昇を抑え、摩耗を防ぐことができます。また、エアブローなどの追加的な冷却方法を併用することも効果的です。

- 高性能な切削工具の選定:SUS310Sのような硬い材料を加工する際には、高耐摩耗性を持つ超硬工具やコーティング工具を選ぶことが重要です。また、工具の形状や刃先の角度を最適化することでも切削効率が向上します。

- 切削条件の最適化:送り速度や切込み量も切削性に影響します。適切な送り速度を選定し、切込み量を調整することで、加工中の振動を抑え、切削効率を高めることができます。

ステンレス鋼を切削加工する際のポイント

ステンレス鋼の切削加工は、その硬度と靭性により難易度が高いとされますが、適切な加工条件を選定することで効率よく作業を進めることが可能です。以下のポイントを押さえることで、ステンレス鋼を効率的に加工することができます。適切な工具選択の重要性

ステンレス鋼の切削加工において、最も重要な要素の一つが工具選択です。ステンレス鋼は高い硬度と耐食性を持っているため、特に切削工具には耐摩耗性と耐熱性が求められます。- 超硬工具の選定:ステンレス鋼を切削する際には、超硬工具(硬質合金工具)を使用するのが一般的です。これにより、摩耗を抑えつつ高い精度での加工が可能になります。

- コーティング工具:ステンレス鋼の加工では、高温による摩耗を防ぐために、TiN(チタン窒化物)やTiAlN(チタンアルミナイト)などのコーティングを施した工具が有効です。これにより、工具寿命を延ばし、安定した加工を実現できます。

- 工具形状の最適化:ステンレス鋼の加工では、工具の形状や切刃の角度も重要です。適切な切刃の形状を選ぶことで、切削力を効率的に分散させ、加工精度を向上させます。

切削液の役割と選定

切削液は、切削加工時の重要な役割を担っており、温度管理や摩耗抑制、表面仕上げの向上に寄与します。特にステンレス鋼のような難削材には、適切な切削液の選定が必要不可欠です。- 冷却と潤滑:ステンレス鋼は切削時に高温になりやすいため、冷却性が高い切削液を選ぶことが重要です。水溶性の切削液や油性切削液を使用し、切削中の熱を効率的に排出します。また、潤滑性が高い切削液は摩擦を減少させ、工具の摩耗を抑える効果があります。

- 選定基準:切削液の選定基準としては、加工の種類や材料に対して適切な冷却性能と潤滑性能を持つものを選ぶことが大切です。また、作業環境や健康にも配慮した、低刺激性の切削液を選ぶことも考慮する必要があります。

切削速度と送り速度の最適化

切削速度と送り速度は、加工の効率性と仕上がりに大きく影響します。ステンレス鋼のような難削材では、これらのパラメータを最適化することが重要です。- 切削速度の設定:ステンレス鋼は硬度が高いため、過度な切削速度は工具の摩耗を引き起こします。最適な切削速度は、工具の材質や形状、使用する切削液の種類にも依存しますが、一般的に低めの切削速度で作業することが推奨されます。

- 送り速度の調整:送り速度は、切削時に発生する圧力に影響を与えます。高すぎる送り速度では、工具に負荷がかかり、振動や不安定な切削が起こる可能性があります。最適な送り速度は、安定した切削力を保ちながら、高い仕上げ品質を確保することを目指して調整します。

難削材SUS310Sの加工条件

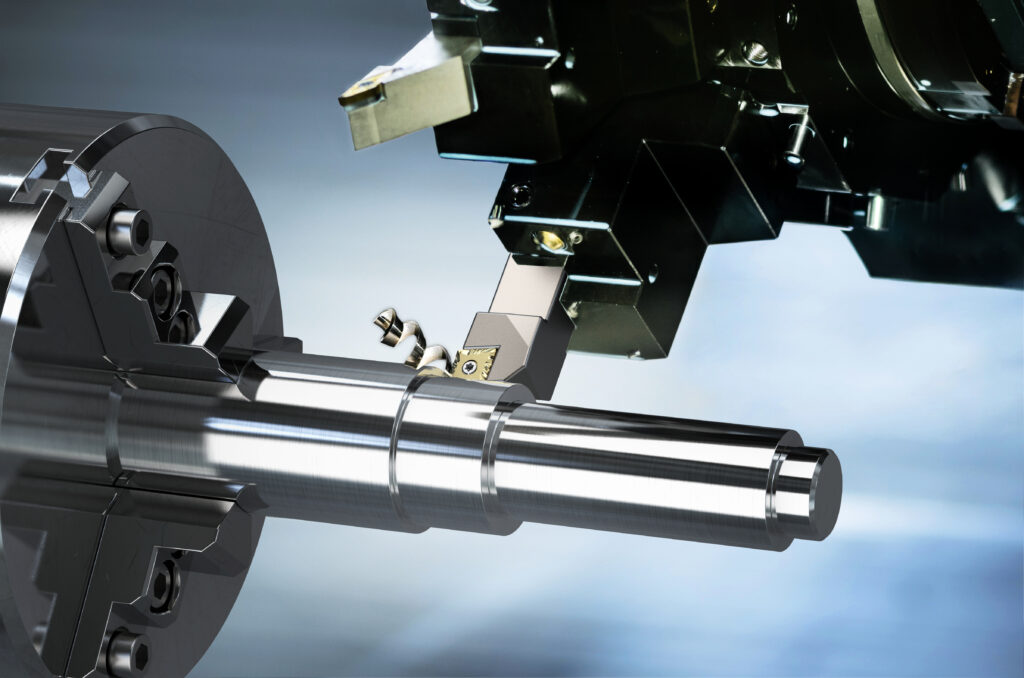

SUS310Sは耐熱性と耐食性に優れたステンレス鋼ですが、その硬度や靭性が高いため、切削加工には特別な注意が必要です。ここでは、SUS310Sを効率的かつ精度よく加工するための重要な条件について詳しく解説します。SUS310S加工のための機械設定

SUS310Sの加工においては、機械設定を慎重に行うことが重要です。適切な機械設定により、加工精度や工具寿命が大きく向上します。- 機械の剛性:SUS310Sは硬い材料であるため、加工時に機械が発生させる振動や変形を最小限に抑えることが求められます。高剛性の工作機械を使用し、振動を抑制することで、切削面の品質が向上します。

- 低速回転:SUS310Sの加工では、切削時に発生する熱を効果的に管理するために、低速回転が推奨されます。高回転での切削は工具摩耗を早めるため、適切な回転数で安定した加工を行います。

- 送り速度の調整:送り速度は加工精度に直結するため、安定した加工が求められます。SUS310Sの加工においては、過度な送り速度は不安定な切削を招く可能性があるため、適切な速度を設定します。

高精度加工のための温度管理

SUS310Sの切削加工では、温度管理が非常に重要です。加工時に発生する高温が工具の寿命に悪影響を与え、仕上がりに不良が出ることがあります。- 冷却システムの活用:切削時に発生する熱を効果的に排出するため、冷却液を適切に使用します。冷却液の選定には、冷却性能が高いものを選び、熱による膨張や摩耗を防ぎます。

- 温度上昇の抑制:温度の急激な上昇は工具の寿命を縮めるだけでなく、加工精度を低下させる原因になります。適切な切削液や加工条件で、温度上昇を抑制し、安定した加工を確保します。

加工精度を高めるための加工環境

加工精度を維持するためには、加工環境の最適化も重要な要素となります。- 周囲温度の管理:加工室の温度が安定していないと、材料や機械の温度差により精度が影響を受ける可能性があります。加工室の温度を一定に保ち、機械や材料の膨張を抑制します。

- 振動の最小化:加工時の振動が大きいと、加工精度が低下することがあります。機械の設置場所や工具の取り付け方法を工夫し、振動を最小限に抑える環境作りをします。

- 湿度の管理:湿度が高すぎると、材料の腐食が進みやすくなるため、湿度の管理も重要です。乾燥した環境で加工を行うことで、材料の性能を最大限に引き出せます。