SIS旋盤を活用して、理想的な表面粗さを実現するためのテクニックについてご紹介します。皆さんは、旋盤を使った加工において表面仕上げの重要性を感じたことはありませんか?表面粗さの改善は、製品の品質や見栄えを左右し、最終的な仕上がりに大きな影響を与えます。本記事では、SIS旋盤を使用する際のテクニックやコツに焦点を当て、理想的な表面仕上げを実現するための手法を解説していきます。製品の品質向上や生産性向上を目指す方々にとって、貴重な情報が満載です。一緒に効果的な加工方法を学んでいきましょう。

SIS旋盤とは

SIS旋盤の概要

| ポイント |

詳細 |

| 目的 |

高品質な表面粗さを達成するための工具です。 |

| 使用例 |

自動車部品や産業機械の製造において、スムーズで均一な表面を作る。 |

| 利点 |

部品の仕上がりが向上し、正確な寸法を保つことができる。 |

| 生産効率 |

製造業において重要な役割を果たし、効率的な生産が可能。 |

SIS旋盤の概要ポイント

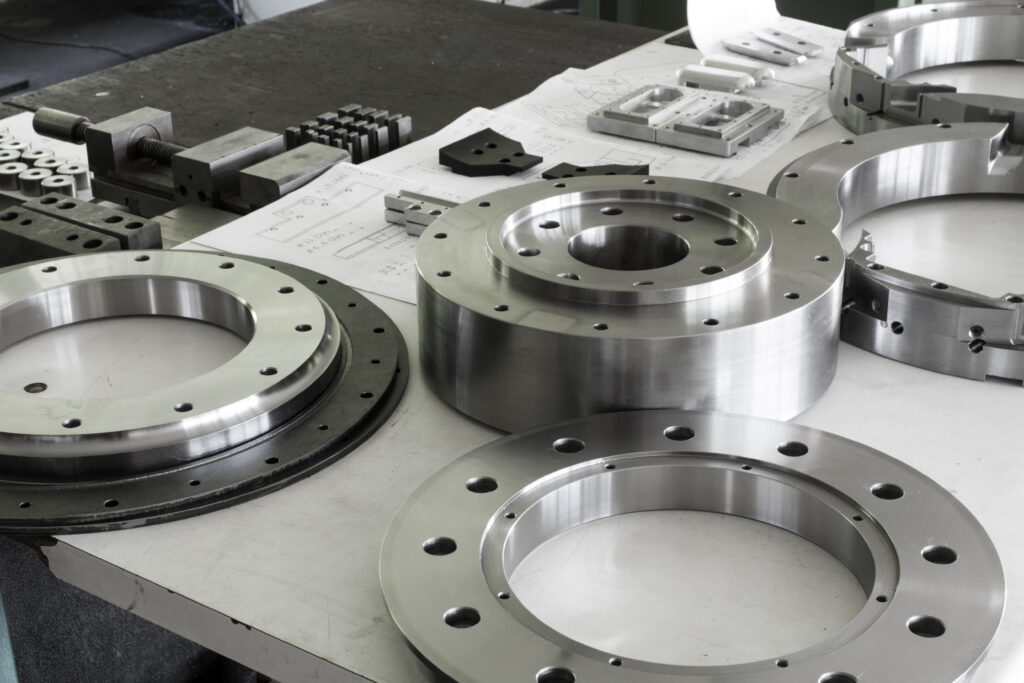

SIS旋盤は、部品の表面仕上げにおいて高い精度を提供する工具です。自動車部品や産業機械の製造において、その精密な加工能力により品質向上と生産効率の改善が図れます。理想的な表面仕上げを実現することで、製品の耐久性や性能に直結し、製造業界で重要な技術となっています。

SIS旋盤の特徴と利点

| 特徴 |

詳細 |

| 高精度な加工 |

複雑な形状や微細な部品でも、精度の高い仕上がりを実現。 |

| 効率的な削り取り |

素材の削り取りが効率的で、無駄を最小限に抑える。 |

| コスト削減 |

生産効率の向上により、コスト削減が期待できる。 |

| 適用範囲 |

高品質な自動車部品や精密機器の製造に役立つ。 |

SIS旋盤の特徴と利点ポイント

SIS旋盤は、高精度な加工を実現し、複雑な形状や微細な部品の仕上がりを向上させることができます。効率的な削り取りによって無駄を減らし、コスト削減や生産効率の向上が期待できます。このため、製品の品質向上と生産性の向上に貢献する革新的な技術として、産業界で広く利用されています。

表面粗さの基本

表面粗さ(あらさ)とは

| ポイント |

詳細 |

| 定義 |

加工された部品や製品の表面の平滑さや粗さ。 |

| 重要性 |

表面粗さが製品の品質や機能に直接影響。 |

| 影響要因 |

切削条件、工具の状態、加工技術などが粗さに影響を与える。 |

表面粗さの基本ポイント

表面粗さは、製品の性能や美観に大きな影響を与えるため、加工プロセスで適切に管理する必要があります。SIS旋盤を使用する際には、精密な加工と適切な条件設定が重要です。これにより、理想的な表面仕上げが達成され、製品の品質向上につながります。

表面粗さの測定方法

| ポイント |

詳細 |

| 測定装置の設定 |

正確な表面粗さの測定には、測定装置の適切な設定が必要。 |

| 切削条件の選択 |

適切な切削速度や切削深さを選定し、加工を行うことが重要。 |

| 工具と冷却液の選択 |

刃物の材質や刃先の角度、冷却液の選定が表面粗さに影響。 |

表面粗さの測定ポイント

表面粗さの測定は、製品の品質保証において重要なステップです。SIS旋盤を用いる場合、測定装置の設定と加工条件の選択が適切である必要があります。これにより、表面粗さを最適化し、高品質な仕上げが実現できます。

各種表面粗さの求め方

| ポイント |

詳細 |

| 規格に基づく基準設定 |

磨きや研磨などで目標とする表面粗さの数値を明確に設定。 |

| パラメータ設定 |

切削速度、刃先の角度、工具の形状などを適切に設定。 |

| 高精度要求の考慮 |

航空機部品など、高精度が要求される製品には細部にわたる配慮が必要。 |

各種表面粗さの求め方ポイント

表面粗さを求める際は、具体的な規格や基準に従い、目標とする数値を設定します。SIS旋盤では、適切な切削条件と工具の設定が重要です。特に高精度が要求される製品では、細部にまで気を使うことが求められます。

三角記号の理解

| ポイント |

詳細 |

| テクニックの選定 |

切削速度や切削量、工具の選択が表面粗さに影響。 |

| 工具の特性 |

ダイヤモンドコーティングなど、高品質な仕上げが実現可能。 |

| 冷却液の使用 |

適切な切削油や冷却液の使用で、加工中の熱や振動を抑制。 |

三角記号の理解ポイント

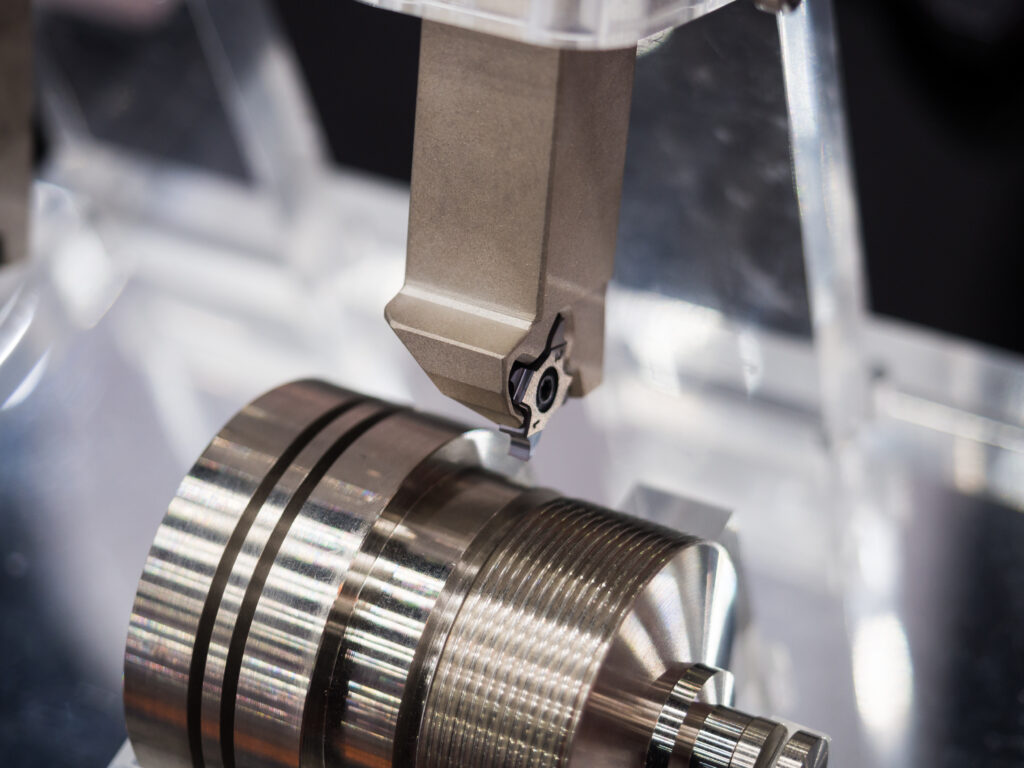

SIS旋盤を使用する際は、適切なテクニックと条件設定が必要です。切削速度や工具の選定、冷却液の使用が表面粗さに直接影響します。特に、ダイヤモンドコーティングされた工具など、適切な工具を使用することで、より高品質な仕上げが実現できます。

表面粗さ悪化の原因

切削条件の影響

| ポイント |

詳細 |

| 切削速度 |

速すぎると過度な摩擦熱が発生し、遅すぎると切りくずが詰まる。 |

| 送り速度 |

適切な送り速度を設定することで、表面仕上げを最適化できる。 |

| 切削深さ |

適切な切削深さの設定が、仕上がりに影響を与える。 |

切削条件の調整ポイント

理想の表面粗さを実現するためには、切削速度や送り速度、切削深さを適切に設定することが重要です。例えば、切削速度が速すぎると表面にムラが生じ、遅すぎると切りくずの詰まりが発生します。これらの条件を適切に調整することで、緻密な仕上がりが実現できます。

工具の摩耗と影響

| ポイント |

詳細 |

| 摩耗の影響 |

高速加工時には摩耗が加速し、精度や表面粗さに悪影響を及ぼす。 |

| メンテナンス |

定期的な工具メンテナンスが必要。 |

| 冷却剤の使用 |

効果的な冷却剤使用が摩耗を抑える。 |

工具の摩耗対策

工具の摩耗は加工精度に大きな影響を与えるため、定期的なメンテナンスと適切な切削条件の設定が重要です。例えば、冷却剤の使用や切削速度の最適化を行うことで、工具の摩耗を抑え、理想的な表面粗さを維持できます。

材料の特性とその影響

| ポイント |

詳細 |

| 材料の硬度 |

硬い素材には適切な刃物を選択することが必要。 |

| 切削工具の選択 |

材料に応じた工具選びが表面仕上げに影響。 |

| クーリングシステム |

適切な冷却が表面粗さの改善に寄与する。 |

材料特性の管理ポイント

材料の特性に応じて切削工具やクーリングシステムを適切に選定することが、理想の表面粗さを達成するために重要です。硬い素材を加工する際には、適切な刃物と冷却を使用することで、表面仕上げが向上します。

機械的要因による影響

| ポイント |

詳細 |

| 刃先半径と角度 |

最適化することで表面仕上げが向上する。 |

| 切削速度と送り速度 |

適切な設定が必要。 |

| 機械の状態 |

オペレーターの注意力が高品質な加工に寄与する。 |

機械的要因の管理ポイント

SIS旋盤の操作や切削条件、工具の状態などの機械的要因が表面粗さに影響します。刃先半径や切れ刃の角度を最適化し、切削速度や送り速度を適切に設定することで、高品質な表面仕上げが実現できます。技術者の集中力と正確な作業が重要です。

SIS旋盤における表面粗さ改善テクニック

切削速度の最適化

| ポイント |

詳細 |

| 材料の性質 |

硬い材料には高い切削速度が適しており、軟らかい材料には低い速度が適している。 |

| 適切な切削速度の選定 |

材料と工具に応じた適切な切削速度を選択することで、表面粗さを改善できる。 |

切削速度の調整ポイント

切削速度の最適化は、理想の表面粗さを達成するための重要なテクニックです。硬い材料では高い切削速度が適し、軟らかい材料では低い速度が適しています。材料の性質や工具の種類に応じて適切な切削速度を選定することで、表面粗さを改善し、高品質な仕上げが可能になります。

フィード率と切り込み深さの調整

| ポイント |

詳細 |

| フィード率 |

切削速度に合わせて調整し、表面仕上げに影響を与える。 |

| 切り込み深さ |

深すぎると素材にダメージを与え、浅すぎると滑らかさが不足する。 |

フィード率と切り込み深さの調整ポイント

フィード率と切り込み深さの調整は、理想的な表面粗さを実現するために重要です。フィード率を適切に設定し、切り込み深さを素材や加工目的に合わせて調整することで、表面粗さを効果的に改善できます。これにより、高品質な加工仕上げが実現します。

工具選択と切削角度の調整

| ポイント |

詳細 |

| 工具選択 |

硬い素材には適切な刃物を選び、切削角度を正確に設定する。 |

| 切削角度の調整 |

正確な切削角度が表面仕上げに影響を与える。 |

工具選択と切削角度の調整ポイント

工具選択と切削角度の調整は、SIS旋盤において理想的な表面粗さを達成するための鍵です。適切な刃物を選び、切削角度を正確に設定することで、高品質な加工仕上げが実現できます。また、フィードレートや切削深さも考慮して調整することが重要です。

冷却液の適切な使用

| ポイント |

詳細 |

| 冷却液の役割 |

切削中に生じる熱を除去し、工具や加工面を保護する。 |

| 適切な冷却液の使用 |

適量の冷却液を使用し、加工表面に悪影響を及ぼさないようにする。 |

冷却液の使用ポイント

適切な冷却液の使用は、SIS旋盤において表面粗さを改善するために重要です。冷却液は切削プロセス中の熱を効果的に除去し、工具や加工面を保護します。過剰な使用は加工表面に悪影響を与える可能性があるため、適量で効果的な冷却液の利用が理想的な表面粗さの実現に寄与します。

SIS旋盤における表面粗さ改善テクニック

切削速度の最適化

| ポイント |

詳細 |

| 材料の性質 |

硬い材料には高い切削速度が適しており、軟らかい材料には低い速度が適している。 |

| 適切な切削速度の選定 |

材料と工具に応じた適切な切削速度を選択することで、表面粗さを改善できる。 |

切削速度の調整ポイント

切削速度の最適化は、理想の表面粗さを達成するための重要なテクニックです。硬い材料では高い切削速度が適し、軟らかい材料では低い速度が適しています。材料の性質や工具の種類に応じて適切な切削速度を選定することで、表面粗さを改善し、高品質な仕上げが可能になります。

フィード率と切り込み深さの調整

| ポイント |

詳細 |

| フィード率 |

切削速度に合わせて調整し、表面仕上げに影響を与える。 |

| 切り込み深さ |

深すぎると素材にダメージを与え、浅すぎると滑らかさが不足する。 |

フィード率と切り込み深さの調整ポイント

フィード率と切り込み深さの調整は、理想的な表面粗さを実現するために重要です。フィード率を適切に設定し、切り込み深さを素材や加工目的に合わせて調整することで、表面粗さを効果的に改善できます。これにより、高品質な加工仕上げが実現します。

工具選択と切削角度の調整

| ポイント |

詳細 |

| 工具選択 |

硬い素材には適切な刃物を選び、切削角度を正確に設定する。 |

| 切削角度の調整 |

正確な切削角度が表面仕上げに影響を与える。 |

工具選択と切削角度の調整ポイント

工具選択と切削角度の調整は、SIS旋盤において理想的な表面粗さを達成するための鍵です。適切な刃物を選び、切削角度を正確に設定することで、高品質な加工仕上げが実現できます。また、フィードレートや切削深さも考慮して調整することが重要です。

冷却液の適切な使用

| ポイント |

詳細 |

| 冷却液の役割 |

切削中に生じる熱を除去し、工具や加工面を保護する。 |

| 適切な冷却液の使用 |

適量の冷却液を使用し、加工表面に悪影響を及ぼさないようにする。 |

冷却液の使用ポイント

適切な冷却液の使用は、SIS旋盤において表面粗さを改善するために重要です。冷却液は切削プロセス中の熱を効果的に除去し、工具や加工面を保護します。過剰な使用は加工表面に悪影響を与える可能性があるため、適量で効果的な冷却液の利用が理想的な表面粗さの実現に寄与します。

実践!SIS旋盤での表面粗さ改善

実際の加工例から学ぶ

| ポイント |

詳細 |

| 切削条件の設定 |

適切な回転数や進行速度を選定し、表面粗さを最適化する。 |

| 工具とクーリングシステム |

適切な切削工具とクーリングシステムを使用し、精密な加工を実現する。 |

実際の加工例

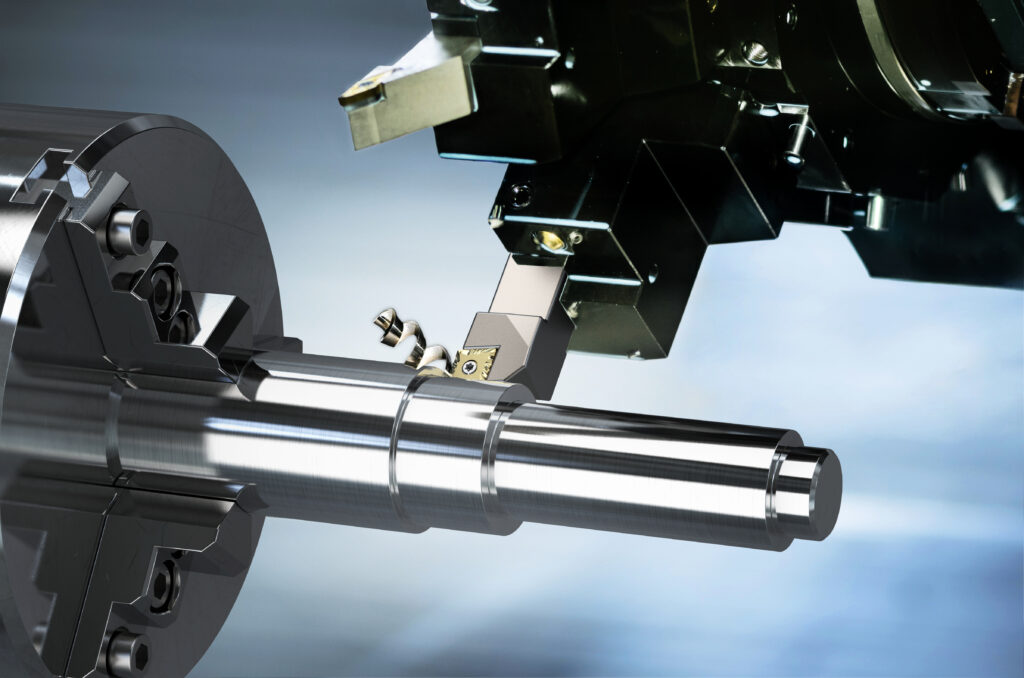

SIS旋盤を使用する際は、適切な切削条件の設定が重要です。例えば、高精度の歯車を加工する場合、回転数や進行速度を細かく調整し、理想的な表面仕上げを達成することが可能です。これにより、精密な加工が実現し、表面粗さの改善が図れます。

トラブルシューティングと対策

| ポイント |

詳細 |

| 測定と分析 |

作業前後の表面粗さを測定し、適切なツールや条件を選択する。 |

| 切削速度と刃先の選択 |

材料や加工対象に応じた最適な切削速度と刃先の角度を選ぶ。 |

トラブルシューティングのポイント

理想的な表面粗さを達成するためには、正確な測定と分析が必要です。作業前後に表面粗さを測定し、適切な切削速度や刃先の角度を選択することで、表面粗さを改善できます。例えば、硬い材料には高い切削速度を使用し、適切な刃先の角度で加工することで、効果的な仕上げが可能です。

継続的な品質向上のためのポイント

| ポイント |

詳細 |

| 加工条件の設定 |

適切な切削速度や切削深さを選び、表面仕上げの質を向上させる。 |

| 工具の選択 |

硬度や形状に合った工具を使用し、表面粗さを向上させる。 |

| 切削液の管理 |

切削液を適切に使用し、摩擦や熱を抑えて表面粗さを改善する。 |

品質向上のポイント

SIS旋盤を使用して理想の表面粗さを実現するには、加工条件の適切な設定が重要です。切削速度や切削深さを選定し、適切な工具を使用することで、表面粗さの改善が可能です。また、切削液の適切な管理も重要で、摩擦や熱を抑えることで加工品質を向上させることができます。これらのポイントを押さえることで、SIS旋盤を使った加工において理想の表面粗さを実現できます。

面粗さの定義と適用事例

面粗さの定義と重要性

| ポイント |

詳細 |

| 定義 |

面粗さは、加工された部品の表面の凹凸の程度を示します。 |

| 重要性 |

部品の信頼性や機能性に直接影響を与える重要な要素です。 |

面粗さの定義と重要性

面粗さは、加工された部品の表面に存在する微細な凹凸の度合いを示します。この特性は、部品が機械的な応力や摩耗に耐える能力、さらにはその機能性や外観に直接影響します。SIS旋盤を使用する際には、理想的な表面粗さを達成するために、切削速度や切削量を適切に設定し、工具の選択を慎重に行うことが不可欠です。

精密シャフト.COMでの事例紹介

| ポイント |

詳細 |

| SIS旋盤の特徴 |

高い回転精度と制御性を持ち、微細な加工が可能。 |

| 適用例 |

精密部品や歯車などの表面仕上げにおいて、均一で理想的な状態を実現。 |

精密シャフト.COMでの事例紹介

SIS旋盤を活用することで、精密な加工技術により高品質な仕上がりを実現しています。例えば、精密部品や歯車の加工において、表面粗さを均一で理想的な状態に仕上げることができます。これにより、加工精度の向上や品質の改善が期待できます。

他業界への適用例

| ポイント |

詳細 |

| 切削条件の設定 |

適切な切削速度や切り込み量を調整することで目標の表面仕上げを実現。 |

| 工具と切削液の選定 |

材料の種類や硬度に応じた切削工具の選定と切削液の使用が重要。 |

他業界への適用例

SIS旋盤のテクニックは、表面粗さの改善においても非常に有効です。例えば、適切な切削速度や切り込み量を調整し、材料の種類や硬度に応じて加工条件を適切に設定することで、目標とする表面仕上げを実現することができます。さらに、切削工具や切削液の選定も重要で、これらを適切に活用することで、理想的な表面粗さを達成することができます。

SIS旋盤を活用した高精度加工

高精度部品製造への応用

| ポイント |

詳細 |

| SIS旋盤の役割 |

高精度部品製造において重要な役割を果たす。 |

| 利用例 |

自動車や航空機のエンジン部品、精密機器の製造に利用。 |

| 実現するための技術 |

適切な切削速度や切削量、切削深さ、工具や冷却装置の選定。 |

高精度部品製造への応用

SIS旋盤は、高精度部品の製造において重要な役割を果たしています。特に、自動車や航空機のエンジン部品、精密機器などの製造で利用されており、表面の仕上げや精度を高めることができます。理想的な表面粗さを得るためには、SIS旋盤の操作技術や切削条件の最適化が必要です。適切な切削速度や切削量、切削深さを設定し、また適切な切削工具や冷却装置を選ぶことで、品質の高い部品を製造できます。

SIS旋盤の精度向上戦略

| ポイント |

詳細 |

| 操作技術の調整 |

切削速度や送り速度を適切に設定する。 |

| 工具の管理 |

切れ味を定期的に確認し、必要に応じて交換する。 |

| 冷却液の管理 |

冷却液や潤滑油の適切な管理が重要。 |

SIS旋盤の精度向上戦略

理想的な表面仕上げを実現するためには、SIS旋盤の精度向上が重要です。高品質の製品を生産するには、切削速度や送り速度を適切に設定し、工具の切れ味を定期的に確認して交換することが求められます。また、冷却液や潤滑油の適切な管理も重要です。これらのテクニックを組み合わせることで、SIS旋盤による表面粗さの向上と品質の改善が期待できます。

今後のSIS旋盤技術の展望

| ポイント |

詳細 |

| 技術の進化 |

材料の選定や切削条件の最適化、高硬度材料への対応。 |

| 期待される成果 |

製品の耐久性や機能性の向上、競争力の強化。 |

今後のSIS旋盤技術の展望

SIS旋盤技術は、表面粗さの向上や精度の改善を通じて、製品の品質や機能性を高める重要なテクニックです。今後は、材料の選定や切削条件の最適化、高硬度材料への対応、微細加工技術の進化が期待されています。これにより、製品の耐久性や機能性が向上し、製造業界での競争力が強化されるでしょう。SIS旋盤技術の進化は、製品の付加価値を高め、競争力の強化に寄与することが期待されています。

まとめと応用知識

SIS旋盤操作の要点まとめ

| ポイント |

詳細 |

| 切削パラメータの設定 |

切削速度や切り込み量を適切に設定し、加工時の熱や振動を最小限に抑える。 |

| 切削油・冷却液の使用 |

適切な切削油や冷却液の使用が表面仕上げに影響を与える。 |

| テクニックの組み合わせ |

緻密かつ効果的な表面仕上げを実現するために、要点を組み合わせる。 |

SIS旋盤操作の要点まとめ

理想的な表面粗さを達成するためには、SIS旋盤の操作においていくつかの要点があります。切削速度や切り込み量などのパラメータを適切に設定し、加工時の熱や振動を最小限に抑えることが重要です。さらに、適切な切削油や冷却液の使用も表面仕上げに影響を与えます。例えば、特殊な合金鋼の加工では、適切な刃物の選択と切削条件の最適化が求められます。これらの要点を押さえ、実践的なテクニックを取り入れることで、SIS旋盤の操作を効果的に活用できます。

表面粗さ改善のためのチェックリスト

| ポイント |

詳細 |

| 切削速度と切削量の設定 |

適切な切削速度や切削量を設定し、表面仕上げに直接影響を与える。 |

| 工具の選択 |

適切な工具を選択し、表面仕上げを向上させる。 |

| 冷却液の使用 |

冷却液を使用して切削プロセスを安定させ、表面の粗さを最小限に抑える。 |

表面粗さ改善のためのチェックリスト

理想的な表面粗さを達成するためには、適切な切削速度や切削量の設定が重要です。これらのパラメータが表面仕上げに直接影響を与えます。適切な工具の選択や冷却液の使用も重要で、特に工具の選定により表面仕上げが向上し、冷却液は切削プロセスを安定させる役割を果たします。これらのテクニックを適用することで、SIS旋盤での作業において理想的な表面粗さを達成することができます。

継続的な学習と情報収集の重要性

| ポイント |

詳細 |

| 精度と効率の向上 |

SIS旋盤は高い精度と効率で金属材料を加工する装置。 |

| 制御技術の活用 |

回転速度や切削速度を微調整して表面粗さを達成する。 |

| 産業別応用例 |

航空機部品や自動車部品など、高い表面仕上げが求められる。 |

継続的な学習と情報収集の重要性

SIS旋盤を使った表面仕上げは、工業製品の品質向上に貢献する重要な技術です。SIS旋盤の高度な制御技術により、回転速度や切削速度を微調整することで、目標とする表面粗さを達成できます。具体的には、航空機部品や自動車部品など、高い表面仕上げが求められる産業で広く活用されています。継続的な学習と情報収集を通じて、SIS旋盤の効果的な活用が求められます。これにより、製品の品質向上と競争力強化が可能となります。

まとめ

SIS旋盤を使用して理想的な表面粗さを達成するためのテクニックには、いくつかのポイントがあります。まず、適切な切削速度と切削深さを設定することが重要です。また、適切な切削油を使用することで表面粗さを改善することが可能です。さらに、適切な切削工具と工具の状態を確認し、必要に応じて交換や調整を行うことも大切です。これらのテクニックを実践することで、SIS旋盤を使用した際に理想的な表面粗さを達成することができます。