SUS材を使った製品や部品の表面処理において、品質を向上させる方法として無電解ニッケルめっきが注目されています。この特殊な表面処理テクニックは、SUS材の耐食性や耐摩耗性を向上させるだけでなく、美観的な要素も加えることができます。本記事では、無電解ニッケルめっきの特長やメリット、具体的な実施方法などを丁寧に解説していきます。SUS材の持つ様々な可能性を引き出し、製品の品質向上に役立てるための貴重な情報をお伝えします。さあ、無電解ニッケルめっきの世界への扉を開いてみましょう。

SUS材への無電解ニッケルめっき概要

無電解ニッケルめっきの基礎知識

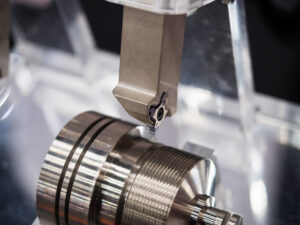

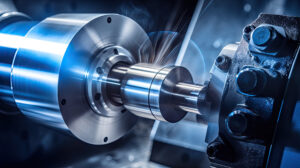

無電解ニッケルめっきは、SUS材料の表面を加工する際に使用される重要な技術です。この技術を使うことで、SUS材料の品質を向上させることが可能となります。無電解ニッケルめっきは、電気を使わずに化学的な反応を利用して表面にニッケルを付着させる方法です。

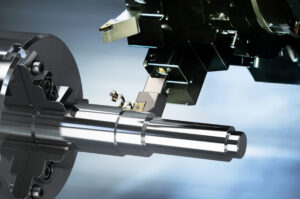

この技術の利点は、均一な厚さでニッケルが付着し、耐摩耗性や耐蝕性が向上することです。具体的な例として、自動車部品や機械部品などのSUS材料を無電解ニッケルめっきすることで、耐久性や外観の向上が図られています。

これにより、製品の寿命を延ばすだけでなく、美しい外観を保つことも可能となります。無電解ニッケルめっきは、SUS材料を活用した製品の品質向上に貢献する重要な技術と言えます。

SUS材とは:特性と用途

SUS材は、ステンレス鋼(Stainless Steel)の略で、錆びにくい特性を持つ合金鋼です。SUSは日本で一般的に使用されるステンレス鋼の種類を示す記号で、英語表記では「Stainless Steel」を意味します。SUS材は、耐食性、耐熱性、強度に優れており、さまざまな産業で広く使用されています。ここでは、SUS材の特性と代表的な用途について解説します。

SUS材の特性

| 特性 |

説明 |

| 耐食性 |

酸化被膜(パッシベーション層)によって、湿気や化学物質に強い。腐食環境での使用に最適。 |

| 耐熱性 |

高温でも強度と硬度を維持できる。特にオーステナイト系は高温でも安定している。 |

| 強度 |

摩耗や衝撃に強い。機械的強度が求められる用途に適している。 |

| 加工性 |

冷間加工がしやすいが、硬いため、加工には特別な工具や技術が必要。 |

| 美観 |

光沢があり、美しい外観を保つため、装飾的な用途や衛生管理が重要な分野で重視される。 |

無電解ニッケルめっきのメリット

無電解ニッケルめっきは、表面処理技術の中でも品質を高める重要な方法です。この方法には数多くのメリットがあります。まず第一に、無電解ニッケルめっきは均一な厚さで被覆されるため、耐腐食性や耐摩耗性が向上します。さらに、表面仕上げの美しさや光沢を保つことができます。例えば、自動車部品や電子機器などの高品質な製品に適しています。

また、無電解ニッケルめっきは環境にも優しい方法として注目されています。有害物質の排出量が少ないため、環境への負荷が軽減されるという利点があります。このような特性から、さまざまな産業分野で幅広く利用されています。

したがって、無電解ニッケルめっきは品質向上だけでなく、環境への配慮においても優れた表面処理技術と言えます。その利点を生かして、さまざまな製品に使用されています。

目次

無電解ニッケルめっきの剥離原因と対策

無電解ニッケルめっきの剥離原因と対策

無電解ニッケルめっきは、金属表面に耐摩耗性、耐食性を提供するために広く使用されていますが、めっきの剥離が発生することがあります。剥離は製品の品質低下を招くため、原因とその対策を理解しておくことが重要です。

無電解ニッケルめっきの剥離原因

| 原因 |

詳細 |

| 基材との密着不良 |

めっきが基材表面にうまく付着しない場合、外部衝撃や熱などで剥がれることがあります。接着力の低さが原因。 |

| 不適切な表面処理 |

基材表面に油分や汚れが残っていると、めっき層が不均一になり、密着性が低下し剥離を引き起こします。 |

| めっき液の不純物 |

めっき液中に不純物が混入すると、めっき層の品質が低下し、剥離が発生する可能性があります。 |

| 熱膨張差 |

基材とニッケルめっきの熱膨張係数に差があると、温度変化によって剥離が生じることがあります。 |

| 過剰なめっき厚さ |

めっきが過剰に厚くなると、内部応力が高まり、剥離が発生しやすくなります。 |

| 化学的腐食 |

酸性環境や塩水などでの使用中に、めっき層が腐食し剥離することがあります。 |

| 不適切なめっき条件 |

無電解めっき液の温度、pH、添加剤濃度などが適切でないと、めっき層が不安定になり剥離を引き起こします。 |

剥離を防止するための対策

| 対策 |

詳細 |

| 適切な表面前処理 |

基材表面を清掃し、油分や汚れを完全に取り除くことが重要です。酸洗いや研磨などの処理を行います。 |

| めっき液の管理 |

めっき液の温度、pH、濃度を定期的にチェックし、適切な範囲に維持することが必要です。 |

| 密着性の向上 |

めっき前に基材とめっきの相性を確認し、必要に応じて下地処理やプライマーの使用を検討します。 |

| 適切なめっき厚さ |

めっきの厚さは過剰にならないように管理し、基材に合った適切な厚さを選定します。 |

| 熱処理の最適化 |

基材とめっきの熱膨張係数を考慮した熱処理を行い、熱応力による剥離を防ぎます。 |

| 腐食環境の回避 |

酸性や塩水など腐食性の強い環境で使用する際には、適切な防食対策を施すことが必要です。 |

| めっき後の適切な保管 |

めっき後の製品は湿気や高温を避け、保管環境を適切に管理することが剥離防止に寄与します。 |

剥離を起こす主な原因

無電解ニッケルめっきの剥離は、さまざまな要因によって引き起こされます。これらの原因を理解することで、予防策を講じ、めっきの品質を維持できます。

主な原因

| 原因 |

詳細 |

| 基材との密着不良 |

めっきが基材表面にうまく付着しないこと。表面に汚れや油分が残っている、または表面粗さが不足している場合、接着力が低下し剥離を引き起こします。 |

| 不適切な表面処理 |

基材表面の油分、汚れ、酸化物などが取り除かれていないと、めっき層との密着性が悪くなり、剥離が生じます。 |

| めっき液の不純物 |

めっき液中に不純物が混入していると、めっき層が均一にならず、層間剥離が発生することがあります。 |

| 過剰なめっき厚さ |

めっきが厚すぎると、内部応力が大きくなり、外部からの衝撃や温度変化で剥離しやすくなります。 |

| 熱膨張差 |

基材と無電解ニッケルの熱膨張係数の差が大きい場合、温度変化によりめっき層が剥がれることがあります。 |

| 化学的腐食 |

酸性環境や塩水など、腐食性の強い環境で使用すると、めっき層が腐食し剥離を引き起こすことがあります。 |

| 不適切なめっき条件 |

めっき液の温度、pH、添加剤濃度が不適切である場合、めっき層が不安定になり、剥離が起こることがあります。 |

| 外的衝撃や機械的負荷 |

めっきされた部品が使用中に過剰な機械的負荷を受けると、めっき層が剥がれることがあります。 |

| 加工後の不適切な取り扱い |

めっき後に適切な乾燥や温度管理が行われないと、めっき層が薄くなったり、膨張と収縮によって剥離が生じる場合があります。 |

剥離防止のための処理方法

無電解ニッケルめっきの剥離を防止するためには、めっき工程や基材処理、使用環境に対して適切な対策を講じることが重要です。以下に、剥離を防ぐための効果的な処理方法を紹介します。

基材表面の適切な前処理

| 処理方法 |

詳細 |

| 表面洗浄 |

基材表面の油分、汚れ、酸化物を取り除くために、アルカリ洗浄や酸洗浄を行います。これにより、めっき層が基材にしっかりと接着します。 |

| エッチング |

表面を微細に荒らすことによって、めっき層の密着性を向上させます。酸性エッチングや化学エッチングがよく使われます。 |

| サンドブラスト処理 |

表面を機械的に粗くすることで、めっきの密着性を向上させます。特にアルミニウムなどの非鉄金属に効果的です。 |

めっき工程の管理

| 処理方法 |

詳細 |

| めっき液の調整 |

めっき液のpH値や温度を適切に保つことで、均一なめっき層を形成できます。また、不純物を除去するためにフィルターを使用し、液の品質を保ちます。 |

| めっき厚さの管理 |

めっきの厚さを適切に設定することで、内部応力を低減し、剥離を防止します。過剰な厚さを避け、均一なめっき層を確保します。 |

| 添加剤の使用 |

めっき液に適切な添加剤を加えることで、めっきの均一性や強度を向上させ、剥離を防ぎます。 |

熱処理と乾燥処理

| 処理方法 |

詳細 |

| 適切な熱処理 |

めっき後に適切な温度で熱処理を行うことで、めっき層の強度と密着性を高めます。特に、オーブンでの焼成を行うことにより、硬化と密着性の向上が図れます。 |

| 乾燥処理 |

めっき後、湿気や水分をしっかりと取り除くために、乾燥処理を行います。乾燥温度や時間を調整し、残留水分による膨張や剥離を防ぎます。 |

使用環境の管理

| 処理方法 |

詳細 |

| 腐食環境の回避 |

無電解ニッケルめっきは腐食に強いですが、過酷な環境下では腐食を引き起こす可能性があります。適切な防食対策を講じることで、剥離を防ぎます。 |

| 機械的負荷の軽減 |

使用中に過度の機械的負荷をかけないように設計し、めっき層への衝撃を軽減します。衝撃や振動が大きい環境では、強度の高いめっきが必要です。 |

ステンレスへの無電解ニッケルめっき加工時の注意点

表面清浄度の確保

SUS材を使用する際、表面の清浄度を確保することは重要です。無電解ニッケルめっきは、その品質を向上させるための効果的な方法です。この処理技術は、表面に均一なニッケルめっきを施すことで、耐腐食性や耐摩耗性を向上させることができます。例えば、機械部品や自動車部品など、耐久性が求められる製品において、無電解ニッケルめっきは信頼性と品質を高める一助となります。表面清浄度を確保することで、製品の寿命を延ばし、性能を向上させることができます。無電解ニッケルめっきは、高品質な仕上がりを実現するための有力な技術として広く活用されています。

SUS材の表面処理テクニック:無電解ニッケルめっきで品質を高める方法

無電解ニッケルめっきは、SUS(ステンレス鋼)の表面処理技術の中でも重要な方法の一つです。この技術を使用することで、SUS材の表面を保護し、耐食性や耐摩耗性を向上させることが可能です。無電解ニッケルめっきは、電気を使わずに化学的な方法で行われるため、均一な厚さのめっき層を形成することができます。

この方法の利点は、品質の向上だけでなく、環境への配慮も含まれます。例えば、自動車部品や建築材料など幅広い産業で使用されており、高い品質と耐久性が求められる製品に適しています。無電解ニッケルめっきは、SUS材の表面を強化し、製品の寿命を延ばす重要な役割を果たしています。

加工環境の管理

SUS材の表面処理テクニックは、製品の品質向上に不可欠です。無電解ニッケルめっきは、その中でも重要な方法の一つです。この表面処理技術は、SUS材料に均一で耐久性の高いニッケルめっきを施すことで、耐食性や耐摩耗性を向上させます。例えば、自動車部品や建築資材など幅広い分野で利用されています。

この技術の利点は、皮膜の均一性や密着性が高く、美観性も保たれることです。さらに、無電解ニッケルめっきは環境に優しい方法であり、有害な化学物質を使用しないため、環境への負荷が少ないという点も重要です。高品質な表面処理を実現するために、工程管理や適切な設備投資が欠かせません。これにより、製品の寿命を延ばし、顧客満足度を高めることが可能となります。

めっき加工による材料コストダウン

無電解ニッケルめっきの経済性

SUS材の表面処理テクニックである無電解ニッケルめっきは、品質を向上させる経済的な方法として注目されています。無電解ニッケルめっきは、電解めっきに比べてコストが低く、省エネ効果が高いことが特徴です。例えば、金属部品の表面に均一で耐食性の高いニッケル皮膜を形成することができます。これにより、部品の耐久性や外観を向上させることが可能となります。さらに、無電解ニッケルめっきは均一な皮膜厚を実現しやすく、高い耐摩耗性や化学的安定性を提供します。そのため、工業製品や自動車部品など幅広い分野で利用されています。無電解ニッケルめっきは経済的で高品質な表面処理法として、産業界で重要な技術と位置付けられています。

長期的なコストパフォーマンスの向上

めっき加工は、材料の性能を向上させるとともに、長期的なコストパフォーマンスの向上にも寄与する方法です。特に、耐久性や耐腐食性が求められる用途において、めっきは非常に効果的な手段となります。以下では、めっき加工によるコストダウンとその長期的なメリットについて詳しく解説します。

| メリット |

詳細 |

| 材料の延命 |

めっき加工により、元の材料が長期間使用できるようになります。これにより、部品の交換頻度が減少し、コスト削減が実現します。 |

| 耐腐食性の向上 |

めっきにより、材料の表面が保護され、腐食や錆による劣化を防げます。これにより、メンテナンスコストの削減が期待できます。 |

| 摩耗耐性の向上 |

めっき加工を施すことで、材料の摩耗に対する耐性が向上し、使用寿命が延びるため、交換コストを削減できます。 |

| 強度の向上 |

めっきによって材料の表面強度が増すため、破損やひび割れのリスクが減少します。これにより、長期間安定した性能が維持でき、コスト削減につながります。 |

| 原材料のコスト削減 |

高価な素材にめっきを施すことで、比較的安価な基材を使用しながら、高性能を維持することができます。これにより、原材料コストが削減され、全体のコストパフォーマンスが向上します。 |

長期的なコストパフォーマンスの向上

| 要因 |

詳細 |

| メンテナンスコストの削減 |

めっき加工により、部品の耐久性や耐食性が向上し、定期的なメンテナンスや交換の頻度が減少します。これにより、長期的な運用コストを削減することができます。 |

| エネルギー消費の削減 |

めっき加工により、使用する材料の寿命が延び、交換頻度が低減するため、新たな材料を準備するためのエネルギー消費も減少します。 |

| 品質の安定 |

めっきによって材料の品質が均一に保たれ、製品の故障や不良が減少します。これにより、品質管理のコストや不良品の発生を防ぐことができます。 |

| トータルコストの低減 |

めっき加工は初期コストが発生しますが、長期的には部品の耐久性、品質、メンテナンスコストの低減により、トータルコストが大幅に低減することができます。 |

表面処理の比較:梨地処理と無電解ニッケルめっき

梨地処理の概要と特徴

SUS材の梨地処理テクニックは、無電解ニッケルめっきを使い品質を向上させる方法です。このテクニックは、表面に微細な凹凸をつくり、美しい光沢や耐久性を実現します。無電解ニッケルめっきは、電解を使わずに金属を被覆するため、均一な膜厚や優れた耐食性が特長です。たとえば、自動車部品や建築資材など幅広い分野で利用されています。この方法は、耐久性や外観の向上を求める産業において重要な役割を果たしています。無電解ニッケルめっきは、SUS材などの金属表面を保護し、製品の品質を高めるための効果的な技術として注目されています。

つや消し黒色無電解ニッケルめっきの特徴

SUS材の表面処理テクニックであるつや消し黒色無電解ニッケルめっきは、品質を高める優れた方法です。この特殊なめっき技術は、表面を均一で耐久性の高い仕上がりに仕上げることができます。無電解ニッケルめっきは、電気を使わずに行われるため、環境にも優しいという利点があります。

この技術は、耐摩耗性や耐腐食性を向上させ、製品の寿命を延ばすことができます。さらに、つや消し黒色はその高級感から、高級製品やデザイン製品に広く利用されています。このめっき技術を活用することで、製品の価値を向上させ、市場競争力を強化することができます。つや消し黒色無電解ニッケルめっきは、製品の外観だけでなく、品質と耐久性を向上させる頼れる選択肢となります。

ステンレスへの無電解ニッケルめっきの耐久性

耐久性評価の基準

SUS材の表面処理テクニックには、無電解ニッケルめっきが品質向上に効果的です。無電解ニッケルめっきは、SUS材料の表面に厚いニッケル皮膜を形成し、耐摩耗性や耐蝕性を向上させます。この技術は、工業製品や自動車部品などの製造業界で広く使用されています。例えば、自動車の排気管や機械部品に応用され、長期間の使用にも耐える耐久性を提供します。

無電解ニッケルめっきは、高い表面平滑性と均一な皮膜厚を実現し、品質の安定性を確保します。これにより、SUS材料の耐久性に優れた表面処理を施すことができます。工業製品の寿命を延ばし、品質を向上させる無電解ニッケルめっきは、SUS材の表面処理において重要な技術となっています。

耐腐食性の向上

SUS材の表面処理テクニックで品質を高める方法として、無電解ニッケルめっきが注目されています。この方法は、SUS材の耐腐食性を向上させる効果があります。無電解ニッケルめっきは、電解めっきと比べて均一な厚みを得ることができるため、品質の向上につながります。さらに、この技術は環境にやさしいことでも知られており、製品の耐久性を高めることができます。

具体例として、自動車部品や家電製品など、さまざまな産業で無電解ニッケルめっきが活用されています。耐久性の要求が高い製品において、SUS材の表面処理には欠かせない技術と言えます。このように、無電解ニッケルめっきは品質向上に貢献し、幅広い産業で利用されています。

長期使用における性能維持

SUS材の表面処理テクニックにおいて、無電解ニッケルめっきは品質を高める重要な方法です。このテクニックを使用することによって、SUS材の耐蝕性や耐摩耗性が向上し、長期間使用しても性能が維持されます。無電解ニッケルめっきは表面に均一なコーティングを形成し、美しい仕上がりを提供します。そのため、機械部品や装飾品など様々な用途に幅広く活用されています。

さらに、無電解ニッケルめっきは環境にも優しい方法であり、有害な物質を排出することなく製品の製造が可能です。この持続可能な表面処理技術は、今後の産業界においてますます重要となるでしょう。品質の向上と環境への配慮を両立させる無電解ニッケルめっきは、今日の製造業において欠かせない要素となっています。

コメント