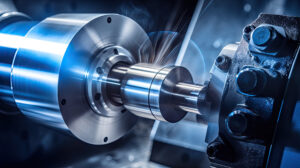

ステンレスの美しさを最大限に!SUSの研磨仕上げの基本とテクニック

”まずはステンレス旋盤加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはステンレス×旋盤加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

ステンレス製品の美しさを引き立たせるために欠かせないのが、SUS研磨仕上げです。磨きの基本からテクニックまで、この記事ではSUS研磨仕上げについて詳しく解説します。ステンレス製品をより魅力的にしたいと考えている方々にとって、この情報はきっと役立つことでしょう。美しさと品質を追求するあなたに向けた、SUS研磨仕上げの世界をご一緒に探ってみましょう。

SUSの研磨仕上げの魅力と基本

| 項目 |

内容 |

| ステンレスの特性と研磨の重要性 |

SUS(ステンレス)は耐食性、耐久性、美観に優れており、研磨によりその特性がさらに引き立ちます。 |

| 研磨仕上げとは |

表面を滑らかにし、目的に応じた光沢や模様を施す加工技術です。 |

| 鏡面仕上げとヘアライン仕上げの違い |

鏡面仕上げは光沢のある反射性の高い表面、ヘアライン仕上げは細い直線模様のマットな表面を実現します。 |

ステンレスの特性と研磨の重要性

- 耐食性の向上:

- ステンレスはもともと高い耐食性を持つが、研磨することで微細な傷を取り除き、腐食のリスクをさらに低減。

- 美観の向上:

- 用途の広がり:

- 研磨仕上げにより、建築資材、装飾品、医療機器など多様な分野で利用可能。

研磨仕上げとは

- 研磨の目的:

- 表面を平滑にし、特定の仕上がりを得ることで、耐久性や美観を向上。

- 研磨のプロセス:

- 粗磨きから始めて、目の細かい砥石やペーパーで段階的に仕上げ。

- 仕上がりのバリエーション:

- 鏡面、ヘアライン、バフ仕上げなど多彩な仕上げ方法が存在。

鏡面仕上げとヘアライン仕上げの違い

| 特徴 |

鏡面仕上げ |

ヘアライン仕上げ |

| 見た目 |

鏡のような反射性の高い光沢面 |

細い直線模様が均一に入ったマットな表面 |

| 用途 |

装飾品、建築内装、医療機器 |

建築外装、厨房機器、機械カバー |

| 加工難易度 |

高い:研磨工程が複雑で丁寧さが要求される |

中程度:均一な模様を出すための技術が必要 |

| メンテナンス |

高い光沢を保つため定期的な清掃が必要 |

汚れや指紋が目立ちにくく、比較的簡単 |

目次

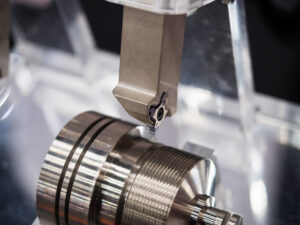

鏡面仕上げの方法

| 項目 |

内容 |

| 鏡面仕上げの手順 |

鏡面仕上げは段階的な研磨工程を経て、光沢を出す加工方法です。粗磨きから始め、細かい研磨を行います。 |

| 研磨剤の種類と選び方 |

研磨剤の種類は研磨の目的や素材に応じて選びます。細かい粒度の研磨剤を使用することで高い光沢を得ます。 |

| 研磨仕上げの基本とテクニック |

鏡面仕上げは丁寧に研磨を重ねることが重要。適切な研磨圧とスピードで、均一な仕上がりを実現します。 |

鏡面仕上げの手順

- 粗磨き:

- 初めに粗い研磨剤を使用し、表面の大きな傷や不均一を取り除きます。

- 中研磨:

- 次に中程度の研磨剤で表面を平滑にし、細かい傷を除去します。

- 細研磨:

- 最後に非常に細かい研磨剤を使い、表面を滑らかにして光沢を出します。

- 仕上げ作業:

- バフ仕上げを行うことで、鏡面のような反射性の高い光沢を得ることができます。

研磨剤の種類と選び方

- 粗研磨剤:

- 例:アルミナ、シリコンカーバイドなど。主に表面の大きな不均一や傷を取り除くために使用。

- 中研磨剤:

- 例:酸化アルミニウム、ダイヤモンドペーストなど。次の段階での細かい傷を除去するために使用。

- 細研磨剤:

- 例:酸化鉄、ダイヤモンドスラリーなど。仕上げ用で、微細な傷を取り、最終的な光沢を出すために使用。

研磨仕上げの基本とテクニック

- 均一な圧力をかける:

- 研磨作業中は均一な圧力を維持し、仕上がりにムラが出ないように注意します。

- スピードと角度の調整:

- 研磨時のスピードや角度を調整することで、研磨剤の効果を最大化し、均一な光沢を出すことができます。

- 研磨液の使用:

- 研磨液を使うことで、研磨中に発生する熱を抑え、仕上がりを向上させることができます。

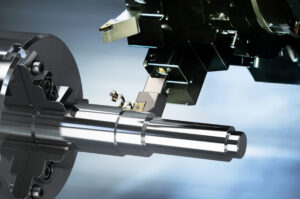

ステンレスとアルミのヘアライン研磨

| 項目 |

内容 |

| ヘアライン研磨の基礎知識 |

ヘアライン研磨は、細かな線状の仕上げ模様を作る技術です。耐久性を高め、光沢を加えることができます。 |

| ステンレスとアルミの扱い方の違い |

ステンレスとアルミでは研磨方法に微妙な違いがあり、材質ごとの適切な研磨を行うことが重要です。 |

ヘアライン研磨の基礎知識

- 目的:

- ヘアライン研磨は、表面に均一な細かい線を作り出し、光沢感を与える仕上げ方法です。

- 特に装飾的な目的や表面強度を向上させるために使用されます。

- 使用する工具:

- ベルトサンダーや研磨機、研磨パッドなどを使用して、均等な線を作り上げます。

- 研磨剤は粒度の異なるものを順番に使用し、粗いものから細かいものへと段階的に磨きます。

- 仕上がり:

- ヘアライン仕上げは、細い線模様が均一に表面に現れるため、表面の光沢を増し、美しい外観を作り上げます。

ステンレスとアルミの扱い方の違い

- ステンレスの研磨:

- ステンレスは硬度が高く、研磨時に熱が発生しやすいため、冷却液や研磨液を使い、温度を管理することが重要です。

- ステンレスのヘアライン仕上げは、サビや汚れを防ぐための耐久性を高める効果があります。

- アルミの研磨:

- アルミはステンレスよりも柔らかいため、研磨時に傷がつきやすいですが、仕上げが比較的簡単です。

- 研磨中にアルミの酸化膜が壊れやすいので、酸化防止のために適切な研磨液を使用することが推奨されます。

- 違いのポイント:

- ステンレスは研磨中に熱や圧力に強い注意が必要ですが、アルミは柔らかいため、細かい粒度の研磨剤を使用して表面の傷を防ぐ必要があります。

- 両者ともに研磨の最後には仕上げ作業が必要で、十分な冷却と適切な研磨剤選定が重要です。

よくある質問とトラブルシューティング

| 項目 |

内容 |

| 研磨に関するFAQ |

研磨作業でよく聞かれる質問をまとめました。 |

| 研磨中のトラブルとその解決策 |

研磨作業中に発生することのあるトラブルと、それを解決するための方法を紹介します。 |

| 研磨作業の効率を上げるコツ |

研磨作業の効率を改善し、仕上がりを良くするための実践的なアドバイスを提供します。 |

研磨に関するFAQ

- 研磨剤の選び方は?

- 研磨剤は研磨対象の材質に適したものを選びましょう。例えば、金属には金属用の研磨剤を、プラスチックにはプラスチック専用のものを使います。

- ヘアライン仕上げと鏡面仕上げの違いは?

- ヘアライン仕上げは、細い線状の模様が特徴で、鏡面仕上げは光沢感が強く、反射率の高い仕上がりになります。

- どのくらいの圧力で研磨すべきか?

- 研磨中は過度な圧力をかけず、均等に力を入れて作業することが重要です。圧力が強すぎると研磨剤が早く摩耗し、仕上がりが悪くなることがあります。

研磨中のトラブルとその解決策

- 表面に傷がついてしまった

- 解決策: より細かい粒度の研磨剤を使い、再度均等に研磨します。また、研磨中の圧力を調整し、傷がつかないように注意します。

- 研磨剤がすぐに消耗してしまう

- 解決策: 研磨剤の使用量を減らし、適切な速度で作業を行うことを心がけます。冷却液や研磨液を使用することで研磨剤の寿命を延ばせます。

- 研磨後の表面が光沢を持たない

- 解決策: 研磨作業を順番に段階的に進め、粒度を細かくしていくことで、最終的な仕上がりが光沢を持つようになります。

研磨作業の効率を上げるコツ

- 均等な圧力をかける

- 研磨中に均等な圧力をかけることで、表面の仕上がりが均一になります。また、圧力をかけすぎると研磨剤が早く摩耗し、効率が下がります。

- 適切な速度で作業を進める

- 研磨機の回転速度や作業速度を適切に調整することで、効率的に作業を進められます。過度なスピードは逆に仕上がりを悪くします。

- 冷却液を使用する

- 研磨作業中に冷却液を使うことで、研磨剤の摩耗を遅らせ、表面の温度上昇を防ぐことができます。これにより、作業効率が向上し、仕上がりも改善されます。

まとめ

ステンレスの表面仕上げにおいて、SUS研磨は美しい仕上がりを実現するための基本となります。研磨作業は、表面の均一な仕上げや傷を取り除くことで、ステンレスの美しさを最大限に引き出します。また、適切な研磨テクニックを用いることで、光沢感や耐久性を向上させることが可能です。

研磨作業の際には、適切な研磨剤と柔らかい布を使用することが重要です。また、作業中には一定の圧力と速度で行うことで、均一な仕上がりを実現します。さらに、途中で布を交換することで、きれいな仕上がりを保つことができます。このような基本的なテクニックをマスターすることで、SUS研磨によるステンレスの美しい仕上がりを実現することができます。

”まずはステンレス旋盤加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはステンレス×旋盤加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

コメント