SUS素材の鏡面仕上げに挑戦!研磨で差をつける方法

”まずはステンレス旋盤加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはステンレス×旋盤加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

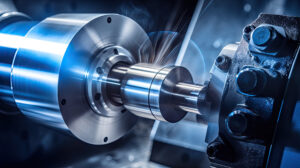

ステンレス鋼(SUS)は、その美しさと耐久性から様々な産業で広く使用されています。特に、鏡面仕上げは、SUS素材を一層魅力的に演出する方法の1つです。しかし、その華やかな仕上がりを手に入れるには、研磨が欠かせません。SUS素材の鏡面仕上げに挑戦し、研磨の技術で差をつけたいと考えている方も多いことでしょう。今回の記事では、SUS素材の鏡面仕上げに焦点を当て、その手法やポイントについて探求します。研磨のプロセスからコツまで、一歩一歩丁寧に解説していきます。美しい鏡面仕上げを手に入れるためのヒントが満載ですので、ぜひ最後までご覧ください。

ステンレス鏡面仕上げの基礎知識

ステンレス(SUS)材料とは

| 項目 |

詳細 |

| 基本概要 |

ステンレス鋼(SUS)は、クロムを含む耐腐食性の高い合金鋼です。 |

| 代表的な種類 |

SUS304(一般用途向け)、SUS316(耐食性がさらに高い)などが代表例。 |

| 特徴 |

高強度、耐熱性、耐食性に優れ、幅広い分野で利用されます。 |

| 用途 |

キッチン用品、建築部材、医療機器、自動車部品など多岐にわたります。 |

ステンレス材料の特性

- 高い耐腐食性により、湿度の高い環境や化学物質にさらされる場所でも使用可能。

- 鉄と比較して硬度が高いため、加工時に適切な工具選びが必要。

鏡面仕上げのメリット

| 項目 |

詳細 |

| 美観の向上 |

表面が滑らかで光沢があり、高級感のある仕上がりを提供。 |

| 耐汚染性の向上 |

滑らかな表面が汚れや錆を防ぎ、清掃が容易。 |

| 耐食性の向上 |

表面粗さを減らすことで腐食の進行を抑える効果を発揮。 |

| 用途の拡大 |

デザイン性を求められるインテリアや装飾用途に最適。 |

利用シーン

- 高級家具や建築装飾品。

- 鏡面効果を活用した反射材やディスプレイ。

- 医療器具や食品加工設備での清掃性向上。

鏡面磨きに挑戦する前の準備

| 項目 |

詳細 |

| 適切な研磨剤の選定 |

ステンレスに適した研磨剤(例:酸化アルミニウムやダイヤモンドペースト)を準備。 |

| 作業環境の整備 |

安全な作業スペースと十分な換気、照明を確保。 |

| 適切な工具の用意 |

研磨ホイール、研磨パッド、バフなどを用途に応じて用意。 |

| 試し磨きの実施 |

余った材料や目立たない部分でテストを行い、適切な仕上げ手法を確認。 |

| 保護具の装着 |

作業時には保護メガネ、手袋、エプロンを着用し、安全を確保。 |

準備のポイント

- 研磨剤と工具の組み合わせを確認し、作業効率を最大化する。

- 作業前に素材の表面状態を確認し、傷や汚れがある場合は事前処理を行う。

- 作業時間を十分に確保し、焦らず丁寧に行うことが成功の鍵。

全体のまとめ

ステンレスの鏡面仕上げは、美観や耐久性を向上させるだけでなく、さまざまな用途での利用価値を高めます。効率的な仕上げのためには以下の点が重要です:

- ステンレスの特性を理解し、適切な手法を選択。

- メリットを把握して作業の目的を明確化。

- 準備を万全に整えることで、均一かつ高品質な鏡面仕上げを実現。

目次

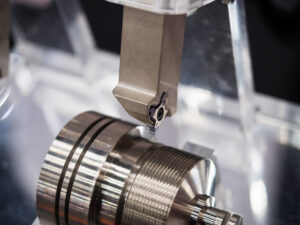

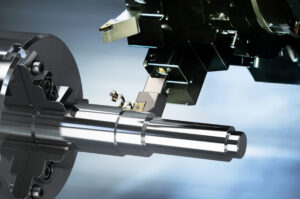

ステンレスの鏡面仕上げ方法

研磨工程の概要

| 工程 |

内容 |

| 表面の清掃 |

作業開始前に表面の汚れや油分をしっかり落とし、クリーンな状態を確保します。 |

| 粗研磨 |

初期状態の表面を整えるため、#120~#240程度の粗い研磨剤を使用して研磨します。 |

| 中研磨 |

表面の傷を均一に整えるため、#400~#600の研磨剤でさらに滑らかに仕上げます。 |

| 仕上げ研磨 |

鏡面に近い仕上がりにするため、#800以上の研磨剤やバフを使って丁寧に磨きます。 |

| 仕上げ処理 |

最後に研磨剤を落とし、ステンレス専用のコーティング剤を塗布して保護します。 |

初心者向けステップバイステップガイド

- 必要な道具を準備する

- 研磨ホイールやパッド、さまざまな粒度の研磨剤を用意。

- 清掃用クロス、保護具(手袋・ゴーグル)を準備。

- ステンレスの表面を確認

- 初期状態を把握し、大きな傷や凹みがあれば補修しておく。

- 粗研磨を行う

- 粗めの研磨剤を使用し、全体を均一に磨く。

- 研磨の方向を一定に保つことで均一な仕上がりが得られる。

- 中研磨で滑らかに仕上げる

- 細かい傷を消すため、粒度を上げた研磨剤で再度磨く。

- 仕上げ研磨を丁寧に実施

- 鏡面仕上げ用のバフや非常に細かい研磨剤を使い、光沢を出す。

- 最終仕上げと清掃

- 研磨剤を拭き取り、表面を保護するコーティング剤を塗布。

SUS 研磨仕上げのコツ

| ポイント |

詳細 |

| 研磨方向を統一 |

研磨中に方向を統一することで、均一な表面仕上げを実現できます。 |

| 粒度を徐々に上げる |

粒度の粗いものから細かいものへと順番に変更することで、滑らかな仕上がりが得られます。 |

| 過度な力を避ける |

強い力を加えると傷が深くなったり、熱変形の原因になるため注意が必要です。 |

| 清掃をこまめに行う |

研磨剤や削りカスを除去することで、次の工程がスムーズに進みます。 |

| 適切な工具を選ぶ |

仕上げの粒度や作業範囲に応じて適切な工具を選ぶことで作業効率が向上します。 |

全体のまとめ

ステンレスの鏡面仕上げを成功させるためには、以下の点を押さえてください:

- 計画的な研磨工程を設定し、工程ごとに適切な工具と材料を使用。

- 丁寧な作業を心がけ、焦らずに進めること。

- 研磨方向や粒度の変更を段階的に行うことで、滑らかかつ美しい仕上がりを実現。

これらを実践することで、初心者でもプロ並みの鏡面仕上げに挑戦することが可能です。

鏡面磨きでの失敗と修正方法

よくある鏡面磨きの失敗例

| 失敗例 |

原因 |

| 表面に深い傷が残る |

粗い研磨剤を使用した後に、中研磨や仕上げ研磨を十分に行わなかった。 |

| 研磨跡が不均一 |

研磨方向がバラバラだったり、研磨圧力が一定でなかった。 |

| 表面が曇る |

適切な粒度の研磨剤を使用しなかったか、仕上げのバフが不十分だった。 |

| 熱変形が起きる |

研磨時に過度の力を加えたり、研磨速度が速すぎた。 |

| 仕上げに汚れが残る |

研磨剤や削りカスをきちんと拭き取らなかった。 |

失敗を修正する方法

| 修正手順 |

詳細 |

| 傷を修正する |

深い傷がある場合は、もう一度粗研磨からやり直し、徐々に粒度を上げて仕上げる。 |

| 研磨跡を均一にする |

一方向に磨くようにし、圧力を一定に保ちながら再研磨する。 |

| 曇りを取り除く |

仕上げ研磨で#800以上の細かい研磨剤や高品質のバフを使用する。 |

| 熱変形を防ぐ |

研磨時の圧力を軽減し、作業を中断して冷却を挟む。 |

| 汚れを除去する |

清掃クロスで表面をしっかり拭き取り、最後に保護コーティング剤を塗布する。 |

失敗から学ぶ研磨のポイント

- 適切な粒度の選定

- 初めから粗すぎる粒度を使用しない。

- 粒度を徐々に上げていくことで、効率よく傷を取り除く。

- 研磨方向を一定に保つ

- 磨く方向を統一することで、ムラのない美しい仕上がりを実現。

- 力加減と研磨時間の調整

- 過度な力や高速作業は避ける。

- 適切な圧力と十分な時間をかけて磨く。

- 作業中の清掃を忘れない

- 研磨剤や削りカスが表面に残らないよう、工程ごとに清掃を行う。

- 作業環境を整える

- 十分な照明と作業スペースを確保し、失敗を未然に防ぐ。

まとめ

鏡面磨きは繊細な作業ですが、失敗を修正するための対策を理解し、ポイントを押さえれば誰でも高品質な仕上げが可能です。失敗から学び、計画的に作業を進めましょう。

ステンレス用鏡面仕上げ剤の選び方

鏡面仕上げ剤の種類

| 種類 |

特徴 |

主な用途 |

| コンパウンドタイプ |

微細な研磨粒子が含まれており、細かい傷や曇りを除去する。 |

最終仕上げや光沢出しに適している。 |

| 液体ポリッシュ |

液体状で使いやすく、軽い研磨作業や日常のメンテナンスに便利。 |

小規模な傷や曇りの除去。 |

| ペースト状ポリッシュ |

粘度が高く、研磨力が強い。深めの傷や曇りを除去する際に使用。 |

初期段階の傷補修に適している。 |

| ワックス系コーティング剤 |

光沢を保つための保護膜を形成する。研磨後の仕上げに使用すると効果的。 |

鏡面仕上げ後の保護用。 |

鏡面仕上げ剤の適切な使用方法

| ステップ |

方法 |

注意点 |

| 表面を清掃する |

研磨剤を塗布する前に表面の汚れや油分をしっかり取り除く。 |

汚れが残ると研磨剤がムラになりやすい。 |

| 少量を塗布する |

必要最低限の量を柔らかい布やスポンジに取り、表面に均一に広げる。 |

過剰な量は作業効率を下げる。 |

| 一定方向に磨く |

強く押し付けず、一定方向に均一な圧力で磨く。 |

力を入れすぎると表面に傷を付ける可能性がある。 |

| 研磨後に拭き取る |

研磨剤を完全に拭き取り、必要に応じて再度仕上げる。 |

残留物が表面に曇りを生じさせる場合がある。 |

| コーティングを施す |

最終的にワックスや保護剤を使用して表面を保護する。 |

塗布後はしっかり乾燥させる。 |

ポイント解説

- 用途に応じた研磨剤の選択

- 傷の深さや仕上げの段階に応じてコンパウンド、液体ポリッシュ、ワックスを選ぶ。

- 作業環境を整える

- 十分な照明と平らな作業台を用意し、均一に作業できる環境を整える。

- 適切な道具を使用する

- 柔らかい布、専用スポンジ、または適切なバフを選び、表面を傷つけないようにする。

バフ研磨による鏡面仕上げ

バフ研磨の基本

| 項目 |

説明 |

| 目的 |

表面を滑らかにし、光沢を持たせる。 |

| 使用する道具 |

バフホイール、研磨剤(コンパウンド)、研磨機(電動または手動)。 |

| 特徴 |

ステンレスやアルミニウムなどの金属に適用できる。作業が適切であれば鏡面のような仕上がりを得られる。 |

バフ研磨の手順

| ステップ |

方法 |

注意点 |

| 1. 表面の清掃 |

作業前に表面の汚れや油分を完全に拭き取る。 |

汚れが残っているとバフホイールが目詰まりし、仕上がりに影響を与える。 |

| 2. 研磨剤の塗布 |

バフホイールに適量の研磨剤を塗布する。 |

研磨剤が多すぎると作業効率が落ちる。 |

| 3. 粗研磨 |

中目のバフホイールを使用し、傷を徐々に消していく。一定方向に圧力をかけて磨く。 |

強く押し付けすぎない。表面に新たな傷を付ける原因となる。 |

| 4. 中研磨 |

細目のバフホイールに切り替え、表面をさらに滑らかにする。 |

適切な速度と圧力を維持する。 |

| 5. 最終研磨 |

最も細かい目のバフホイールを使用し、鏡面のような仕上げに磨き上げる。 |

常に均一な動作を心掛ける。 |

| 6. 残留物の拭き取り |

最後に布で研磨剤の残留物を拭き取り、完成した表面を確認する。 |

拭き残しがあると曇りが生じる可能性がある。 |

バフ研磨時の注意点

| 項目 |

注意点 |

| 研磨剤の選定 |

使用する金属に適した研磨剤を選ぶことが重要。 |

| バフホイールの清潔さ |

使用後はバフホイールを清掃し、目詰まりを防ぐ。 |

| 速度調整 |

研磨機の速度を適切に調整し、高速過ぎる場合は表面が焼ける可能性がある。 |

| 安全対策 |

防塵マスクや保護メガネを着用し、研磨中に発生する粉塵や飛散物から目や鼻を保護する。 |

| 作業環境 |

十分な換気を確保し、滑りにくい安定した作業台で行う。 |

ポイント解説

- 効率的な手順の選択

- 初めは粗い研磨から始め、段階的に細かい研磨へ進むことで効率よく仕上げることができます。

- 均一な動きの重要性

- バフを動かす速度や方向が不均一になると仕上がりにムラが出るため、注意が必要です。

- 適切な研磨剤の使用

- 金属の種類に応じて、専用の研磨剤を選ぶことで最良の結果を得ることができます。

ステンレス板の鏡面研磨に使える研磨剤

研磨剤の種類と特徴

| 研磨剤の種類 |

特徴 |

| 粗目研磨剤 |

初期段階の研磨で使用。表面の大きな傷や不純物を取り除き、均一な状態に仕上げる。 |

| 中目研磨剤 |

粗目研磨後に使用し、さらに表面を滑らかにして細かな傷を取り除く。 |

| 細目研磨剤 |

最終段階で使用し、鏡面仕上げを実現するために表面を光沢のある状態に仕上げる。 |

| ダイヤモンド研磨剤 |

高精度な仕上げが可能で、ステンレスなどの硬い金属にも適用可能。微細な研磨ができる。 |

ステンレス板専用の研磨剤

| 研磨剤の種類 |

特徴 |

| ステンレス用研磨剤 |

ステンレスの特性に合わせた研磨剤で、汚れやサビの除去ができ、金属表面を滑らかに仕上げることができる。 |

| シリコンカーバイド研磨剤 |

ステンレスに適した強力な研磨剤で、表面を滑らかにしつつ効率的に研磨。 |

| 研磨コンパウンド |

微粒子を使って高い光沢を出すことができるため、鏡面仕上げに最適。多様な粒度が揃っており用途に応じて選べる。 |

研磨剤の選び方と使用方法

| ポイント |

詳細 |

| 用途に合わせた研磨剤選び |

初期研磨では粗目、中間研磨で中目、最終仕上げには細目やダイヤモンド研磨剤を選ぶ。 |

| ステンレス専用の研磨剤使用 |

ステンレスの特性に合った専用研磨剤を使うことで、効率的に鏡面仕上げが可能。 |

| 粒度の調整 |

研磨の進行具合に応じて粒度を調整し、傷を最小限に抑えて滑らかな表面を作る。 |

| 研磨剤の適切な量 |

研磨剤を適量使用することが重要。多すぎると表面が曇り、少なすぎると効果が薄い。 |

| 研磨の圧力と速度 |

過度な圧力をかけず、一定の速度で研磨することが大切。強い圧力は金属にダメージを与える場合がある。 |

ポイント解説

- 粒度と研磨段階

- 粗目から細目にかけて段階的に研磨することで、均一な仕上げが可能となります。最終仕上げで鏡面を作り出すためには、細かい粒度の研磨剤を使用することが重要です。

- 研磨剤の適切な量

- 研磨剤が多すぎると、研磨作業が効率的でなくなり、逆に仕上がりに影響を与える可能性があるため、適量を使用することが大切です。

- 専用研磨剤の使用

- ステンレス専用の研磨剤を使うことで、金属表面の特性に合わせた最適な仕上げが可能です。金属に合わせた研磨剤を選び、作業を効率よく進めましょう。

”まずはステンレス旋盤加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはステンレス×旋盤加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

コメント