SUS加工のプロが教える!旋盤での表面粗さを改善する方法

SUS加工のプロが教える!旋盤での表面粗さを改善する方法

旋盤作業における表面粗さは、製品の品質や仕上がりに大きな影響を与えます。今回は、SUS加工のプロがお伝えする、旋盤を使用して表面粗さを改善する方法についてご紹介します。

皆さんは、旋盤作業中に表面粗さの問題に直面したことはありませんか?表面仕上げの質を向上させることは、製品の見た目だけでなく、機能性や耐久性にも影響を与えます。この記事では、SUS加工に特化したプロの知識を通じて、旋盤作業における表面粗さの改善方法を探っていきましょう。

旋盤を使用した作業において、どのようにして表面粗さを向上させることができるのか、実践的なアドバイスやテクニックを紹介します。製品の品質を高め、顧客満足度を向上させるためのポイントを探ります。SUS加工における表面粗さの改善について知りたい方、ぜひこの記事をご覧になってください。

SUS加工とは:基礎知識から理解を深める

SUS加工の概要

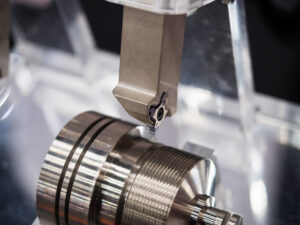

旋盤での表面粗さを改善する方法を学ぶ前に、まずSUS加工の概要を理解しましょう。SUSはステンレス鋼の一種であり、その加工方法は表面仕上げに大きな影響を与えます。旋盤を使用する際、表面粗さは重要な要素です。なぜなら、滑らかな表面は耐久性や寸法精度に直接影響を与えるからです。例えば、自動車部品や医療機器のような製品では、表面粗さが適切でないと機能性や見た目に問題が生じる可能性があります。したがって、旋盤でのSUS加工においては、適切な工具や切削速度を選択し、正確な加工を行うことが重要です。適切な表面仕上げを実現することで、製品の品質や価値を向上させることができます。

SUS旋盤加工の特徴

SUS旋盤加工は、金属を削る際に生じる表面の粗さを改善する方法です。この方法の特徴は、高精度であることです。例えば、SUS旋盤加工を使用すると、製品の表面の仕上げが非常に滑らかになり、品質が向上します。さらに、この加工法は耐久性に優れており、製品の寿命を延ばす効果もあります。

SUS旋盤加工は、自動車部品や機械部品など、さまざまな産業で利用されています。たとえば、自動車のエンジン部品にSUS旋盤加工を施すことで、摩擦が減少し、エンジンの性能が向上します。このように、SUS旋盤加工は製品の品質向上だけでなく、性能向上にも貢献しています。

SUS旋盤加工は、製造業にとって欠かせない技術であり、その効果は実証されています。特に日本の製造業では、高い精度と品質を求める声が高まっており、SUS旋盤加工の需要がますます拡大しています。

表面粗さとは何か?

旋盤での表面粗さを改善する前に、まず表面粗さとは何かを理解することが重要です。表面粗さとは、加工された部品の表面がどれだけ平滑であるかを示す指標です。良い表面粗さを得るためには、旋盤の操作や切削条件を適切に設定する必要があります。

例えば、適切な切削速度や切削深さを選択することで、表面粗さを改善することができます。また、適切な切削油や冷却液を使用することで、加工中の摩擦や熱を抑えることができます。

さらに、工具の適切な選択や刃先の修正も表面粗さの向上に役立ちます。これらの方法を適切に組み合わせることで、旋盤での部品加工における表面粗さを効果的に改善することができます。

ステンレス加工における面粗さの重要性

旋盤による表面粗さの改善は、SUS加工において重要な要素です。表面粗さが適切でないと、製品の耐久性や見た目に影響を与える可能性があります。そのため、旋盤による加工では、表面粗さを適切に管理することが求められます。

この管理を行うためには、適切な切削速度や切削量を設定することが重要です。例えば、適切な切りくず量を保つことで、表面粗さを改善することができます。また、切削工具の選定やレイアウトも表面粗さに影響を与える要素です。

さらに、過去の成功事例を参考にすることも重要です。他の産業や企業がどのように旋盤による表面粗さを改善したかを学び、自社の製品に活かすことができます。

旋盤での表面粗さを改善することは、製品の品質向上につながる重要な取り組みであり、SUS加工のプロにとって欠かせないスキルとなります。

ステンレス旋削加工での表面粗さの問題点

表面粗さに影響を与える要因

旋盤による加工時、表面粗さに影響を与える要因はさまざまです。まず、切削速度や切削量などの加工条件が重要です。これらの条件が調整されていないと、表面粗さが悪化する可能性があります。また、工具の摩耗や切削液の供給も影響を及ぼします。適切な工具や適切な切削液の使用は、表面粗さを改善する一助となります。さらに、素材の特性や加工方法も重要です。たとえば、硬度の異なる材料を同様の条件で加工すると、表面の状態に違いが生じます。これらの要因を考慮しながら、旋盤による加工を行うことで、理想的な表面粗さを実現することができます。

旋削加工における一般的な問題と対策

旋削加工における一般的な問題と対策

旋削加工において、表面粗さの改善は重要な課題です。表面粗さが不十分だと、製品の品質や性能に影響を及ぼす可能性があります。この問題を解決するためには、いくつかの対策があります。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削量を設定することで、適切な表面仕上げを実現することができます。また、切削工具の状態を適切に管理し、定期的に交換することも大切です。

さらに、冷却液の効果的な使用も表面粗さ改善に役立ちます。冷却液は切削時に生じる熱を逃がし、切削面を冷却することで、表面仕上げを向上させます。

これらの対策を適切に実施することで、旋削加工における表面粗さの改善が可能となります。

SUS加工特有の課題

SUS加工特有の課題

旋盤での表面粗さを改善する方法を知るために、まずSUS加工の特有の課題について理解することが重要です。SUS材料は、切削性が低く、一般的な鋼材程容易には加工できないという特性があります。そのため、旋盤加工において表面粗さが悪化しやすいという課題があります。

この課題を解決するために、適切な切削条件や工具の選定が重要です。例えば、SUS材料に適した切削速度や刃先形状を選択することで、表面仕上げを向上させることができます。

要するに、SUS加工での表面粗さを改善するためには、材料特性を理解し、適切な工具や切削条件を選択することがポイントです。そのような工夫をすることで、旋盤加工における表面仕上げの質を向上させることが可能です。

旋盤加工での表面粗さ改善の基本

適切な工具の選択

旋盤での表面粗さを改善するためには、適切な工具の選択が重要です。適切な工具を使用することで、作業効率が向上し、品質も向上します。例えば、適切な刃やツールを選ぶことで、切削時の振動や摩擦が軽減され、表面仕上げが滑らかになります。

また、工具の選択だけでなく、適切な速度や切削量も重要です。これらを適切に設定することで、加工時の熱や歪みを抑えることができ、より綺麗な仕上がりを得ることができます。

さらに、定期的なメンテナンスや工具の交換も忘れてはいけません。劣化した工具を使うと、表面粗さが悪化する可能性があります。適切な工具の選択とメンテナンスを行うことで、旋盤での作業効率を向上させることができます。

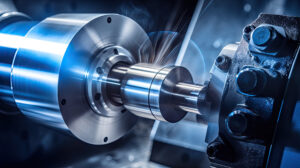

切削条件の最適化

旋盤で表面粗さを改善する際に、切削条件の最適化が重要です。適切な切削条件を設定することで、きめ細やかな仕上がりを実現できます。例えば、適切な切削速度や切削深さ、切削量を設定することで表面粗さを改善することが可能です。切削速度を上げることで滑らかな表面を得ることができる一方、切削深さや切削量を調整することで段差や凹凸を減らすことができます。これにより、仕上がりの品質を向上させることができます。切削条件の最適化は、旋盤加工において重要な要素であり、工程全体の効率性や品質向上につながります。是非、これらのポイントを参考にして、旋盤での表面粗さ改善に取り組んでみてください。

冷却液の役割と管理

旋盤を使用する際に表面粗さを改善する方法を知りたい方に向けて、SUS加工のプロが教えるヒントをお届けします。旋盤を扱う際に表面粗さが気になる方も多いかと思います。まず、表面粗さを改善する理由は、製品の品質向上や見た目の美しさを追求するためです。

表面粗さを改善するための一つの方法は、切削速度や刃先形状を調整することです。これにより、加工時の振動や切削抵抗を抑え、滑らかな表面を得ることができます。例えば、回転速度を調整したり、刃先の形を変えたりすることで、表面仕上げを向上させることができます。

したがって、旋盤での加工において表面粗さを改善するためには、切削条件や工具の選定に注意を払うことが重要です。これらの工夫により、より精度の高い製品を作り出すことができるでしょう。

旋盤のメンテナンスと調整

旋盤での表面粗さを改善する方法について、SUS加工のプロが教えます。旋盤のメンテナンスと調整が重要です。旋盤の切削工具や冷却液などの清掃を定期的に行い、正確に調整することで加工精度を向上させることができます。例えば、刃先の研磨を怠ると切削時に摩耗が進み、表面の粗さが悪化します。そのため、定期的なメンテナンスは欠かせません。さらに、適切な切削速度や切削深さを設定することも大切です。例えば、切削速度が速すぎると表面に乱れが生じ、粗さが増します。適切な条件で加工を行うことで、きめ細やかで綺麗な表面仕上げが可能となります。これらのポイントを押さえて、旋盤での作業を行うと、表面粗さを効果的に改善することができます。

表面粗さを左右する旋盤加工のテクニック

旋削工具の運用技術

旋削工具の運用技術は、加工業界において重要な要素となっています。旋盤での表面粗さを改善する方法は、様々な工夫や技術が必要とされます。例えば、適切な切削速度や切り込み深さを設定することで、スムーズな切削が可能となり、表面仕上げを向上させることができます。また、切削液を使用することで、切削時の摩擦や熱を軽減し、表面粗さを減らす効果が期待できます。

さらに、適切な切削量や工具の選定も重要です。過剰な切削量は逆効果となり、逆に表面粗さを損なう可能性があります。適切な工具を選ぶことで、より効率的かつ精密な加工が可能となります。

以上の工夫や技術を組み合わせることで、旋盤での表面粗さを改善することができます。工程を丁寧に行い、適切な設定を心掛けることで、高品質な加工が実現し、製品の価値向上につながるでしょう。

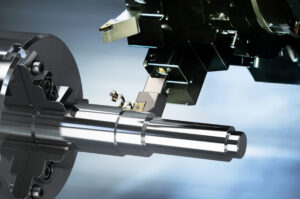

切削速度と送り速度の調整

旋盤での表面粗さを改善する方法には、切削速度と送り速度の調整が重要です。この2つの要素を適切に調整することで、緻密で滑らかな仕上がりを実現できます。

まず、切削速度を適切に設定することがポイントです。切削速度が速すぎると、加工面に熱がこもり表面が荒れてしまいます。逆に速度が遅すぎると、加工が不均一になります。適切な切削速度を見極めるためには、材料の種類や硬度を考慮しながら調整することが必要です。

次に、送り速度も重要です。送り速度が不均一だと、仕上がりの表面も不均一になります。均一な仕上がりを求める場合は、適切な送り速度を設定することが肝要です。

切削速度と送り速度の調整を丁寧に行うことで、旋盤での加工精度を高め、スムーズな表面仕上がりを実現できます。是非、これらのポイントを参考にしてみてください。

加工パスの最適化

旋盤での表面粗さを改善する方法についてSUS加工のプロが教えます。旋盤による加工作業では、素材の種類や切削条件、工具の状態など、多くの要因が表面粗さに影響を与えます。まず、表面粗さを改善するためには、適切な切削条件を設定することが重要です。適切な切削速度や切削量を選択することで、理想的な表面仕上げを実現できます。

また、工具の選定も大切です。適切な工具を使用することで、加工精度や表面仕上げを向上させることができます。例えば、硬度の高い素材を加工する際には適切な刃物を選ぶことがポイントです。

さらに、切削液の使い方も重要です。適切な切削液を使用することで、切削時の摩擦を軽減し、表面粗さを改善することができます。これらの方法を適切に組み合わせることで、旋盤での表面粗さを効果的に改善することができます。

表面粗さ向上のための加工技術

旋盤を使用して、製品の表面粗さを改善する方法について、SUS加工のプロからのアドバイスをご紹介します。まず、表面粗さを改善する理由は、製品の品質を向上させるためです。良好な表面仕上げは、製品の耐久性や見た目にも影響します。

表面粗さを向上させる具体的な方法として、適切なカッティング条件を設定することが重要です。適切な刃先形状や切削速度を選択することで、緻密な仕上がりを実現できます。また、適切な切削液の使用や適切なクーリング方法も重要です。

これらの工夫により、旋盤での加工による製品の表面粗さを改善することが可能です。品質向上につながるこの取り組みは、製品の価値を高めるだけでなく、顧客満足度も向上させる効果が期待されます。

ステンレスのバルブ部品における旋盤加工

バルブ部品加工の特殊性

旋盤での表面粗さを改善する方法について、SUS加工のプロが教える。旋盤加工は精度が求められる作業であり、表面仕上げは重要な要素だ。表面粗さを改善するためには、適切な工具を使用することが大切だ。例えば、刃の交換や切削速度の調整を行うことで、表面のなめらかさを向上させることができる。さらに、適切な冷却液の使用や加工中の振動を抑えることも効果的だ。これらの工夫により、旋盤での加工品の表面粗さを劇的に改善することができる。加工部品の品質を向上させることで、顧客満足度も向上し、信頼性の高い製品を提供できるようになる。

バルブ部品の表面粗さの計算式と利用方法

旋盤での表面粗さを改善する方法についてお伝えします。旋盤加工におけるバルブ部品の表面粗さを計算する際、一般的に使用されるのが「SUS加工」です。この加工方法は表面粗さを改善し、製品の品質を向上させます。

旋盤での表面粗さを改善するための具体的な方法として、適切な工具や刃物の選択が重要です。さらに、適切な加工速度や切削深さを設定することも大切です。これらの要素を適切に調整することで、きめ細やかな仕上がりを実現することができます。

例えば、SUS素材を使用したバルブ部品の旋盤加工では、切削液の適切な使用やクーリング効果の確保が重要です。これにより熱の影響を最小限に抑え、表面粗さを改善することができます。

旋盤での表面粗さを改善するためには、適切な設定と工具の選択がポイントです。これらの方法を正しく実践することで、品質の高いバルブ部品を製造することが可能となります。

バルブ部品加工の事例紹介

旋盤での表面粗さを改善する方法について、SUS加工のプロが教える。旋盤加工において、表面粗さを改善するための効果的な方法があります。まず、切削速度や切削深さを適切に設定することが重要です。高速で切削することで滑らかな仕上がりを実現できます。さらに、適切な刃物や工具を使用することもポイントです。刃物の適切な選択は、表面仕上げに大きな影響を与えます。具体例として、刃物の種類や状態を見直し、適切な工具を選択することが挙げられます。これらの対策を講じることで、旋盤での加工における表面粗さを効果的に改善することができます。

内径加工における表面粗さのコントロール

内径加工の基本

旋盤での表面粗さを改善する方法を紹介します。旋盤作業において、表面粗さは製品の品質に大きな影響を与えます。表面仕上げを向上させるためには、適切な工具や切削条件を選択する必要があります。例えば、適切な切削速度や刃先半径を選択することで、滑らかで均一な仕上がりを実現できます。さらに、切削液の適切な使用や刃先の交換頻度の管理も重要です。これらの工夫により、表面の粗さを効果的に改善することができます。こうした工夫を行うことで、製品の品質向上や生産効率の向上につながります。適切な工具や切削条件の選択、切削液の管理、刃先の交換などを通じて、旋盤での作業効率を最大化し、品質の向上を図りましょう。

内径加工における表面粗さの対策

旋盤での表面粗さを改善する方法について、SUS加工のプロが教える。まず、表面粗さを改善する理由は、製品の品質向上や耐久性向上に繋がるからです。例えば、金属製の部品が表面粗さを持っていると、それが原因で摩耗が早まり、劣化が進んでしまいます。したがって、表面粗さを改善することは製品の寿命を延ばす重要な要素となります。

具体的な対策としては、適切な加工条件を設定することが重要です。旋盤を使用する際に、適切な切削速度や切削量を設定することで、理想的な表面仕上げを実現できます。また、切削工具の選定や冷却液の使用も重要です。これらの対策を講じることで、旋盤での表面粗さを効果的に改善することが可能となります。

以上が、旋盤での表面粗さを改善する方法についてのポイントである。製品の品質を向上させ、耐久性を高めるために、適切な加工条件や工具の選定が重要であることを忘れずに取り組んでいただきたい。

実践!内径加工での精度向上のポイント

旋盤での表面粗さを改善する方法を知りたい方へ。旋盤工によると、表面粗さを改善するためには、工具の選択が重要です。正確な仕上げを得るには、適切な切削速度と刃先半径を選択することが必要です。例えば、硬材には高速度鋼を使用し、軟材には硬度の高い超硬合金を選ぶと効果的です。また、切削油や冷却剤を適切に使用することもポイントです。これらの方法を実践することで、旋盤での加工精度が向上し、満足のいく仕上がりを得ることができます。表面仕上げにこだわる方は、工具や加工条件に注意を払い、正確な作業を心がけることが大切です。

表面粗さを測定し改善へのフィードバックを行う

表面粗さの測定方法

旋盤での加工作業を行う際、表面粗さの改善が重要です。表面粗さを測定する方法はいくつかありますが、一般的な方法にはラフネスメーターや表面粗さゲージがあります。これらの装置は、表面の凹凸を測定して滑らかさを評価します。

表面粗さを改善する理由は、製品の品質を向上させることにあります。滑らかな表面を持つ製品は、耐久性や機能性が向上し、見た目も美しくなります。例えば、自動車部品や機械部品など、表面粗さが適切でないと機能不全を招く可能性があります。

旋盤による表面仕上げの際、適切なカッティング速度や切削深さを設定することも重要です。材料や加工条件に合わせて最適な加工パラメータを選択し、表面仕上げを行うことで、品質向上が期待できます。

表面粗さの改善は製品の性能や見た目に直結する重要な工程であるため、正確な測定と適切な加工条件設定を行うことが必要です。

データに基づく改善策の立案

旋盤での表面粗さを改善する方法について、SUS加工のプロが教えます。旋盤を使用して部品を加工する際、表面粗さが重要です。なぜなら、正確な表面仕上げは部品の品質や耐久性に直結するからです。表面粗さを改善するためには、まずは工具の選択が重要です。適切な切削工具を選ぶことで、表面仕上げを向上させることができます。また、適切な切削条件を設定することも大切です。適切な切削速度や切削深さを設定することで、表面粗さを最小限に抑えることができます。具体的な例を挙げると、切削速度を上げることで滑らかな表面仕上げを実現することができます。これらの改善策を実践することで、旋盤での表面粗さを効果的に改善できるでしょう。

継続的な品質向上のための工程管理

旋盤での表面粗さを改善するためには、SUS加工のプロのアドバイスが必要不可欠です。まず、なぜ表面粗さが重要なのかを理解することが重要です。表面粗さが不十分だと、製品の性能や寿命に影響を与える可能性があります。

表面粗さを改善する方法の一つは、旋盤の刃物や冷却液の適切な選択です。刃物の正確な設定や冷却液の効果的な使用は、表面仕上げに大きな差を生むことがあります。また、適切な切削速度やフィードレートの設定も重要です。

具体例を挙げると、同じ材料でも切削条件を変えることで表面粗さを改善することができます。工程管理を通じて、常に品質を意識し、改善を続けることが重要です。これらの努力が継続的な品質向上につながります。

よくある質問とその回答

SUS加工での表面粗さに関するQ&A

SUS加工のプロが教える!旋盤での表面粗さを改善する方法

旋盤を使用してSUS加工を行う際、表面粗さを改善するための方法をご紹介します。表面粗さの改善は製品の品質向上につながる重要な要素です。まず、なぜ表面粗さが重要なのか考えてみましょう。

旋盤加工において、表面粗さが精度や耐久性に直結します。例えば、表面粗さが荒いと摩擦が増加し摩耗が進み、製品の寿命が短くなる可能性があります。そのため、表面粗さを改善することは製品の性能や耐久性を向上させる重要な手段となります。

具体的な改善方法として、適切な切削条件や工具の選定、切削速度の調整、クーリング効果の最大化などが挙げられます。これらの工夫により、旋盤でのSUS加工における表面粗さを効果的に改善することが可能です。製品の品質向上につながる工程として、表面粗さの管理には細心の注意を払いましょう。

旋盤加工のトラブルシューティング

旋盤での表面粗さを改善する方法は、SUS加工のプロが教える重要なテクニックです。旋盤加工において、表面粗さの問題が発生すると、製品の品質や耐久性に影響を及ぼす可能性があります。そのため、問題を解決するためには適切な対処が必要です。

まず、表面粗さの改善には適切な工具や刃具の選択が重要です。適切な切削速度や切削深さを選択することで、滑らかで均一な表面を得ることができます。また、適切な冷却液の使用や切削条件の調整も重要です。

例えば、切削速度を適切に制御し、刃具の交換を定期的に行うことで、表面粗さを改善することができます。これにより、製品の品質向上や生産効率の向上につながります。旋盤での表面粗さの改善には、正しい技術と注意が必要です。

専門家によるアドバイス

旋盤での表面粗さを改善する方法について、SUS加工のプロがアドバイスします。旋盤において表面粗さを改善するためには、まず適切な工具と切削条件を選択することが重要です。例えば、適切な切削速度や切削深さを設定することで、表面仕上げを向上させることができます。

そのためには、材料や加工条件に合わせた工具の選定が欠かせません。さらに、切削時の冷却や潤滑を適切に行うことも重要です。これにより工具の摩耗を抑え、表面粗さを均一にすることが可能となります。

具体的な改善方法を挙げると、適切な工具の選定と切削条件の調整、冷却や潤滑の確保などが挙げられます。これらのポイントに注意することで、旋盤での表面粗さを効果的に改善することができます。

最新技術と今後の展望

SUS加工における最新技術の紹介

旋盤加工において、表面粗さを改善する方法について、SUS加工のプロが教える最新技術をご紹介します。旋盤加工において表面粗さを改善する重要な理由は、製品の品質や耐久性を向上させることにあります。例えば、表面の滑らかさが向上することで摩擦を低減し、部品の寿命を延ばすことができます。

最新の技術として、高精度加工を行うことが挙げられます。精密な加工装置を使用することで、表面の凹凸を最小限に抑えることができます。これにより、表面の均一性が向上し、品質を安定させることができます。

このように、旋盤加工において表面粗さを改善することは製品の性能向上につながる重要な要素となります。最新技術を取り入れることで、より高品質な製品を提供することが可能となります。

旋盤加工技術の将来性

旋盤加工技術の将来性について考えると、その重要性がますます高まっています。なぜなら、製造業において旋盤は欠かせない役割を果たしているからです。旋盤による加工は、部品や製品の精度を高めるだけでなく、表面粗さも向上させることができます。

表面粗さの改善は製品の品質向上に繋がります。例えば、自動車部品や航空機部品など、高精度な表面仕上げが求められる産業で、旋盤による表面仕上げが重要です。旋盤技術を駆使することで、より洗練された製品を提供することが可能です。

未来では、旋盤加工技術のさらなる進化が期待されます。製造業のニーズに合わせて、より高度な旋盤機械が開発され、さらなる効率化や品質向上が図られるでしょう。これにより、製造業全体の競争力が向上し、新たな産業革命を牽引する可能性が広がっています。

表面粗さを超える品質管理へ向けて

旋盤加工において表面粗さを改善する方法について専門家のアドバイスをお伝えします。表面粗さは、製品の品質を左右する重要な要素です。まず、表面仕上げを向上させるために、適切な工具を使用することが重要です。正確な切削条件や切削速度を設定することで、なめらかな表面を得ることができます。

さらに、切削工具や工具の状態を定期的に点検し、必要に応じて交換することも大切です。材料の種類や形状に応じて適切な工具を選択することで、表面粗さを改善できます。例えば、硬い材料には適した工具を使用することが重要です。

最後に、適切な冷却液や潤滑油を使用することで、加工時の摩擦を軽減し、表面仕上げを向上させることができます。これらの方法を実践することで、旋盤での表面粗さを改善し、品質管理を徹底することができます。

まとめ

旋盤での表面粗さを改善する方法について、SUS加工のプロが教えることができます。旋盤を使用して加工する際に、表面粗さが重要な要素となります。表面粗さを改善するためには、適切なカッティング条件を設定し、工具の選択にも注意が必要です。

また、適切な切削速度や切削量を調整することで、表面仕上げを向上させることができます。さらに、適切な冷却材の使用や切削油の塗布なども重要です。これらの方法を実践することで、旋盤での表面粗さを改善し、高品質な加工が可能となります。

コメント