SUS素材における穴あけ加工!旋盤を使った正確な方法

SUS素材における穴あけ加工に興味はありますか?素材の種類や加工方法によって、穴あけの仕上がりや精度が大きく異なります。特に旋盤を使用する場合、正確な方法を理解することが重要です。本稿では、SUS素材における穴あけ加工のポイントに焦点を当て、旋盤を使った正確な方法について詳しく解説します。どのようにして素材を扱い、穴を加工するかについて、実践的なアプローチを紹介します。工作における重要な工程である穴あけ加工について、一歩踏み込んだ知識を得ることができるでしょう。

ステンレス鋼(SUS304)における旋盤を使った穴あけ加工の概要

ステンレス鋼とは:特性と用途

SUS素材は、耐久性と強度を兼ね備えた優れた素材であり、様々な産業で利用されています。このSUS素材に穴あけ加工を行う際に、旋盤を使用することで正確な加工が可能となります。

まず、旋盤を使用する理由は、精密な操作が可能であり、穴の位置やサイズを正確に加工することができるからです。例えば、航空機部品や自動車部品など、高精度な加工が求められる製品において、旋盤を使用することで高品質な穴あけ加工が可能となります。

したがって、SUS素材における穴あけ加工には、旋盤を利用することで正確な加工が実現できるというメリットがあります。このように、旋盤を使った穴あけ加工は、産業分野において重要な役割を果たしています。

穴あけ加工の基本的な流れ

SUS素材における穴あけ加工は、旋盤を使用した正確な方法が重要です。まず、穴あけ加工の基本的な流れを見てみましょう。まず第一に、正確な寸法を確認し、どのような大きさの穴が必要かを理解します。その後、旋盤を使用して適切な工具を選択し、素材に穴を開ける作業を行います。例えば、SUS素材は硬いため、適切なツールや切削速度を選択することが重要です。最後に、仕上げを行い、穴あけ加工が正確に行われたことを確認します。素材や穴の大きさによって異なるため、丁寧かつ正確な作業が求められます。これらのステップを踏むことで、SUS素材における穴あけ加工を効果的に行うことができます。

SUS素材と旋盤加工の関係性

SUS素材と旋盤加工は密接に関係しています。旋盤を使用することで、SUS素材に穴を正確に加工することが可能となります。例えば、自動車のエンジン部品や工業製品など、さまざまな分野でSUS素材が使用されています。旋盤を使うことで、このような部品に必要な精密な穴を作ることができます。SUS素材は耐食性や耐熱性に優れており、その特性を活かすためにも正確な穴加工が欠かせません。したがって、旋盤を使用することはSUS素材の加工において重要な役割を果たしています。このように、SUS素材と旋盤加工は相互に補完しあい、高品質な製品を生み出すために欠かせない要素と言えます。

ステンレス鋼に穴あけをする時の重要ポイント

適切な工具と刃の選択

SUS素材における穴あけ加工は、旋盤を使った正確な方法が重要です。旋盤を使用する理由は、高い精度と安定した加工が可能だからです。例えば、SUS素材の硬さや耐久性を考えると、正確な穴あけが必要となります。

旋盤を使って穴を開ける場合、適切な工具と刃を選ぶことが重要です。SUS素材には硬度が高いため、適切な刃を選ばないと加工がうまくいかない可能性があります。したがって、硬度に合った工具や刃を選ぶことが大切です。

旋盤を使用することで、SUS素材に効率的かつ精密な穴あけ加工が可能となります。適切な工具と刃を選ぶことで、作業効率が向上し、高品質な加工が実現できます。その結果、正確な穴あけ加工が実現し、製品の品質向上につながるでしょう。

加工速度と送り速度の設定

[SUS素材における穴あけ加工!旋盤を使った正確な方法]

正確な穴あけ加工のために旋盤を使用する際、加工速度と送り速度の適切な設定が重要です。旋盤を使用する際には、適切な加工速度を設定することで作業効率が向上し、精度の高い穴あけが可能となります。また、送り速度も適切に設定することで加工面の仕上がりを向上させることができます。例えば、SUS素材は硬い素材であり、適切な旋盤の設定を行わないと加工精度が低下する可能性があります。

適切な加工速度と送り速度を設定することで、SUS素材における穴あけ加工をより効果的に行うことができます。こうした細かな設定が、正確な加工と高品質な仕上がりを実現するポイントとなります。

冷却液の使用とその重要性

[SUS素材における穴あけ加工!旋盤を使った正確な方法]

SUS素材の加工において、穴あけ作業は重要です。旋盤を使用することで、正確な穴を加工することが可能です。例えば、自動車部品や電子機器など、さまざまな産業でSUS素材を使用しています。このような製品の製造において、穴あけの精度は製品の品質に直結します。

旋盤を使用することで、SUS素材を効率的に加工することができます。旋盤は回転しながら切削するため、高精度の穴を作成することができます。また、旋盤は自動化された機械であり、作業効率を向上させることができます。

穴あけ加工において、旋盤を正確に操作することで、SUS素材を効率的に加工し、高品質な製品を生産することができるのです。

ステンレス(SUS304)の切削性と旋盤加工

ステンレスの切削性に関する考慮事項

SUS素材における穴あけ加工は、旋盤を使うことで正確に行うことができます。旋盤は回転させながら工具を削り込むため、穴あけの位置や深さを精密に制御できます。この正確さが重要であり、特にSUS素材のような硬い材料では、適切な加工方法が求められます。

例えば、SUS304は一般的なステンレス鋼で、精密機器や食品加工機器など幅広い分野で使用されています。このような状況では、穴あけの精度が命とも言える重要さを持ちます。

ですので、旋盤を使用した穴あけ加工は、SUS素材の特性を考慮しながら高い精度を実現するための効果的な方法と言えます。素材によって異なる加工方法を選択することで、最良の結果を得ることができます。

旋盤加工のためのSUS304の特性理解

SUS素材における穴あけ加工!旋盤を使った正確な方法

SUS304は、高い耐食性や強度を持つステンレス鋼として広く使われています。特に、旋盤を使った穴あけ加工では、素材の特性を理解することが重要です。

まず、SUS304は加工硬化が進みやすく、熱処理によって硬くなります。そのため、旋盤加工時には適切な切削速度や切削量を選ぶ必要があります。例えば、適切な冷却液を使用することで加工精度を高めることができます。

さらに、SUS304は溶接性が高い素材でもあります。穴あけ加工後の溶接作業にも適しています。このように、素材の特性を理解し、正確な加工方法を選ぶことで、SUS素材を効果的に加工することができます。

切削抵抗と表面仕上げの関係

SUS素材に穴をあける際、旋盤を使用する方法をご紹介します。旋盤は正確な加工が可能であり、作業効率を向上させます。

まず、穴あけ加工の重要性について考えてみましょう。SUS素材は硬度が高く、切削抵抗が大きいため、正確な加工が求められます。旋盤を使用することで、素材への負担を最小限に抑えながら効率的に穴をあけることが可能となります。

例えば、自動車部品の製造過程において、エンジンブロックに穴をあける必要があります。旋盤を使用すれば、精密な仕上がりと高い加工精度を実現できます。

このように、旋盤を使った穴あけ加工はSUS素材において重要です。正確な加工を求められる場面で活用することで、効率的な作業を実現できます。

ステンレス旋盤加工の基礎知識

旋盤の種類と特徴

SUS素材に穴あけ加工を行う際、旋盤を使用する方法が重要です。旋盤は精度が高く、正確な加工が可能です。例えば、SUS素材は硬く、一般的な方法では加工が難しいことがあります。しかし、旋盤を使えば、素材の硬さにも関わらず、緻密で正確な穴あけが可能です。これにより、製品の品質や耐久性を向上させることができます。また、旋盤は異なるサイズや形状の穴を加工する際にも適しています。そのため、様々な製品において、旋盤を使用した穴あけ加工が重要な役割を果たしています。穴あけ作業において、旋盤の適切な使用法を理解することで、効率的かつ品質の高い加工が可能となります。

加工精度を高めるための旋盤のセットアップ

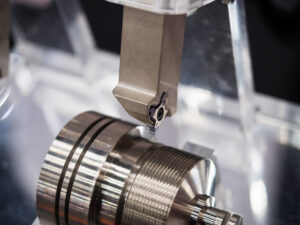

SUS素材における穴あけ加工は、旋盤を使用した正確な方法があります。旋盤は工作機械の一種で、回転する切削工具を用いて素材を加工します。この方法は穴あけ作業において高い精度が求められる場合に適しています。

例えば、SUS素材の円筒形部品に穴を開ける際、旋盤を使用することで同心度が高く、精密な穴が加工できます。素材の硬さや耐久性を考慮しながら、適切な切削速度や工具の選定が重要です。

このように、旋盤を使用することでSUS素材の穴あけ加工において高い精度と効率が期待できます。正確なセットアップと適切な加工条件を設定することで、優れた加工品質を得ることができます。

旋盤操作の基本テクニック

SUS素材を穴あけする際に、旋盤を使う方法についてご紹介します。旋盤を使うと、正確な穴あけ加工が可能です。まず、旋盤を使用する理由は、精密な加工が可能であり、SUS素材に適しているからです。たとえば、自動車部品や機械部品など、精度が求められる製品には最適です。このように、旋盤は素材の特性に合わせて加工することができる優れた道具なのです。

具体的な方法としては、旋盤を使用してSUS素材に穴を開ける際には、適切な切削速度や切削量を調整することが重要です。旋盤の刃先を素材に正確に合わせ、適切な圧力をかけることで、きれいな穴を加工することができます。これにより、確実に要求される寸法や形状に仕上げることができます。

このように、旋盤を使った穴あけ加工は、SUS素材を精密に加工する上で重要な技術となります。正確な操作により、高品質な製品を生み出すことができるのです。

ステンレスの穴あけ加工を徹底解説

穴あけ加工のプロセスと段取り

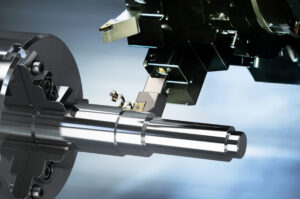

SUS素材における穴あけ加工は、旋盤を使用することで正確な方法で行われます。まず、穴あけ加工のプロセスは、正確な計測から始まります。素材の種類やサイズに応じて、適切な旋削刃と工具を選択します。次に、旋盤を使用して穴を開ける際には、適切な回転数や進行速度を設定し、加工精度を確保します。

例えば、SUS304の素材を使用する場合、高い耐食性や強度を持つため、穴あけ加工には適した材料です。このような場合には、設定された旋盤の条件を厳密に守りながら、穴あけ加工を行います。

穴あけ加工を行う際には、適切な切削液を使用して表面を綺麗に仕上げることも重要です。そして、最終的には確実な計測と検査を行い、要件に適合するかを確認します。これにより、SUS素材における穴あけ加工は、緻密かつ効率的に行われるのです。

穴の精度を保つための工夫

SUS素材における穴あけ加工は、旋盤を使用することで正確な仕上がりを実現できます。旋盤は、高精度な穴あけ加工を可能にし、作業効率も向上させます。例えば、SUS素材の中でも硬い材料を扱う際に、旋盤を使うことで正確な穴が開けられるようになります。

穴あけ加工において、旋盤を使用することで素材への負担を最小限に抑え、穴の精度を高く保つことができます。このような工夫により、SUS素材の穴あけ加工において高品質な成形が可能となります。

つまり、旋盤を使用することでSUS素材の穴あけ加工において精度を確保し、高品質な製品を生産することができるのです。

トラブルシューティング:よくある問題と対処法

[SUS素材における穴あけ加工!旋盤を使った正確な方法]

SUS素材を旋盤で穴あけする際には、正確な方法が重要です。まず、穴あけの理由として、部品同士を組み立てるために穴を開けることが挙げられます。例えば、工業製品のネジ穴やベアリング穴を作るために穴あけ加工が必要です。

旋盤を使用することで、SUS素材に対して精密な穴あけが可能となります。旋盤は回転する加工刃を使用して素材を削り取るので、高い精度の穴が加工できます。これにより、部品同士の正確な位置決めや装着がスムーズに行えます。

結論として、SUS素材の穴あけ加工には旋盤を使用することで正確性が向上し、部品の品質向上につながります。旋盤を使った穴あけ加工は、工業製品の製造において重要な工程の一つと言えるでしょう。

個人で行うステンレスの穴あけ加工のポイントと注意点

安全な作業環境の整備

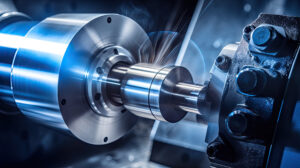

SUS素材における穴あけ加工は、正確で重要な作業です。旋盤を使用する方法は、素材を確実に加工するための効果的な手段です。旋盤は素材を回転させ、切削工具を近づけることで穴を加工することができます。この方法は高精度な穴あけ加工に適しており、作業効率も向上します。

旋盤を使用することで、SUS素材に対して正確な寸法や仕上がりを確保できます。例えば、自動車部品や工業製品など、高精度が求められる製品において重要な役割を果たします。また、旋盤は作業者の安全性も考慮して設計されており、安全な作業環境を整備することができます。

穴あけ加工において旋盤を使用することで、SUS素材の加工が高精度かつ効率的に行えることがわかります。作業環境の整備と作業安全性を考慮しながら、旋盤を活用することで品質の向上と生産性の向上が期待できます。

正しい穴あけ加工手順の実践

SUS素材における穴あけ加工は、旋盤を使った正確な方法が重要です。まず、素材の種類やサイズ、加工する穴の大きさを確認しましょう。次に、旋盤を使用して正確な位置に穴を開けます。この際、適切な刃物やクーリング液を使用して、作業を丁寧に行いましょう。

例えば、SUS304の素材を使用する場合、硬度が高く加工が難しい特性があります。ですので、適切な刃物やカッターを選び、適切なスピードで加工を進めることが重要です。正確な穴あけが必要な場合は、測定器具を使用して完成度を確認しましょう。

このように、素材によって異なる穴あけ加工のポイントを押さえることで、旋盤を使用した効果的な加工が可能となります。

穴あけ後の仕上げとクリーニング

SUS素材の穴あけ加工は、旋盤を用いることで正確に行うことができます。穴あけ後の仕上げとクリーニングは重要な工程です。穴を正確に加工することで、製品の品質や精度を向上させることができます。たとえば、自動車部品や航空機部品など、さまざまな産業でSUS素材の穴あけ加工が必要です。

旋盤を使用することで、SUS素材の硬度や強度に対応しながら、高精度な穴あけ加工が可能となります。このように技術を駆使することで、製品の耐久性や信頼性を確保することができます。

穴あけ後の仕上げやクリーニングには、素材の特性を考慮して適切な方法を選択することが重要です。適切な仕上げを行うことで、製品の見た目や機能性を向上させることができます。正確な穴あけ加工と丁寧な仕上げが、高品質な製品を生み出すポイントとなります。

ステンレス旋盤加工のおすすめの方法とコツ

効果的な穴あけ加工のテクニック

SUS素材における穴あけ加工は、旋盤を使用することが正確な方法です。旋盤を使うことで、素材に確実に穴をあけることができます。例えば、SUS素材は硬くて加工が難しい特性がありますが、旋盤を使用すれば正確な穴を加工することが可能です。

旋盤を使った穴あけ加工の利点は、高い精度で穴を加工できることです。旋盤の刃先が素材に対して回転しながら進むため、均一な穴を作ることができます。これによって、加工面に歪みやズレが生じにくくなります。

このように、SUS素材における穴あけ加工では旋盤を使用することで高い精度と安定性が得られます。正確な穴あけ加工を行いたい場合は、旋盤を活用することが重要です。

高品質な仕上がりを目指すためのアドバイス

SUS素材を穴あけする際には、旋盤を使った正確な方法が重要です。正確な加工をするためには、まず適切な工具を選ぶことが必要です。旋盤を使用する際には、回転速度や切削速度を適切に設定することがポイントです。これにより、素材への負荷を最小限に抑えつつ、綺麗な仕上がりを実現できます。

たとえば、SUS素材を旋盤で穴あけする際には、適切な刃先形状や刃先材質を選択することが重要です。さらに、切削液の使用や切削時の冷却にも注意が必要です。これらの工夫により、SUS素材に正確な穴を加工することができます。素材への負荷を最小限に抑え、高品質な仕上がりを目指しましょう。

旋盤加工の効率化と品質向上のためのヒント

SUS素材の加工において、穴あけ作業は重要です。旋盤を使えば、正確で効率的な方法で作業を行うことができます。まず、旋盤を使用する理由は、その精度と信頼性にあります。例えば、SUS素材の部品を作る際、穴の位置やサイズが正確でなければ、部品の機能や品質が損なわれる可能性があります。そのため、旋盤を使用することで、精密な穴あけ加工が可能となります。

具体的な例を挙げると、自動車のエンジン部品や航空機の機械部品など、高精度を要求される製品において旋盤は欠かせないツールとなっています。このような産業分野では、部品の高い品質と信頼性が求められるため、旋盤を使った正確な穴あけ加工が重要です。

まとめると、SUS素材の穴あけ加工において、旋盤を使用することで効率化と品質向上が期待できます。素材の特性や要求される精度に合わせて適切な旋盤を選択し、正確な加工を行うことが重要です。

旋盤を使用した穴あけ加工の事例紹介

実際の加工事例の紹介

SUS素材における穴あけ加工は、旋盤を使用することで正確な方法で行われます。旋盤を使うことで、SUS素材に対してきめ細やかな穴あけ加工が可能となります。例えば、SUS304やSUS316などの硬い素材に対しても、旋盤を使用すれば精密な穴を加工することができます。

このように、旋盤はSUS素材における穴あけ加工において非常に重要な役割を果たします。素材の硬さや精度を要求される場合には特に、旋盤を適切に使用することが必要です。正確な穴あけ加工を行いたい場合は、旋盤を適切に操作することがポイントです。

穴あけ加工において旋盤を使用することで、SUS素材に対する高精度な加工が可能となります。そのため、旋盤を使った穴あけ加工は信頼性の高い方法として広く利用されています。

穴あけ加工の成功要因分析

SUS素材を使用する際の穴あけ加工は、素材の性質を考慮しながら正確に行うことが重要です。旋盤を用いた穴あけは、高い精度を求められる作業の一つです。正確な穴あけ加工を行うための成功要因は、適切な切削速度や適切な工具の選択などがあります。

まず、SUS素材の硬さや熱伝導率を考慮して適切な切削速度を設定する必要があります。適切な切削速度であれば、加工時に素材が過度に熱を帯びることなく、精度良く穴を開けることができます。

さらに、旋盤においては適切なチップやクーラントの使用も重要です。適切な工具を選んで適切に冷却を行うことで、加工品質を向上させることができます。

これらの要素を適切に考慮し、正確な穴あけ加工を行うことで、素材の特性を活かした品質の高い加工が可能となります。

加工ミスとその回避策

SUS素材を旋盤で穴を開ける際には、正確性が非常に重要です。加工ミスは避けるべきですが、実際には様々な要因で問題が生じることがあります。

加工ミスが発生する主な理由の1つは、旋盤の切削条件が適切でないことです。適切な切削速度や切削量を確保することが重要です。また、適切な切削工具や工具の交換タイミングも加工の精度に影響します。

例えば、SUS素材を穴あけする際には、切削速度や切削量を素材の硬さに合わせて調整する必要があります。さらに、切削工具の適切な選択や定期的なメンテナンスも重要です。

正確な穴あけ加工を行うためには、これらのポイントに留意することが欠かせません。素材や加工条件に合わせて適切な工具や技術を使用することで、高品質な加工が可能となります。

まとめ

SUS素材における穴あけ加工について旋盤を使用した正確な方法を紹介します。SUS素材の特性を踏まえ、適切な切削速度や刃先形状を選択することが重要です。また、冷却および潤滑剤の使用も穴あけ加工において欠かせません。これにより、作業効率を向上させながら高精度な穴あけ加工を実現できます。

コメント