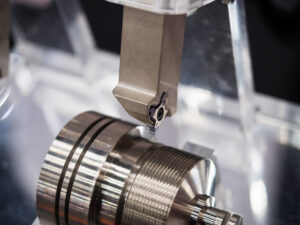

旋盤加工において、SUS420J2とSUS440Cの特性を最大限に生かす切削条件について知っていますか?この記事では、これらの素材の特性について詳しく説明し、旋盤加工における最適な切削条件について解説します。SUS420J2とSUS440Cはどのような素材なのか、それぞれの特性を理解することで、効果的な切削条件を見つける手助けになるでしょう。

目次

旋盤加工の基礎知識とSUS420J2 SUS440Cの概要

SUS420J2とSUS440Cの特性と加工条件

| 材料 |

特性 |

推奨加工条件 |

| SUS420J2 |

耐食性が高く、硬度が比較的低いため加工しやすい |

低めの切削速度で加工し、冷却を十分に行う |

| SUS440C |

高硬度で耐摩耗性が優れている |

高い切削速度と冷却潤滑剤を使用し、精密な加工を行う |

SUS420J2とSUS440Cの旋盤加工

SUS420J2は、比較的低い硬度を持ち加工がしやすい材料ですが、加工硬化を避けるためには低めの切削速度が推奨されます。冷却も重要で、冷却剤を適切に使用することで表面の滑らかさが得られます。一方、SUS440Cは硬度が高いため、鋭い刃物と高い切削速度を使用することで精密な加工が可能です。冷却潤滑剤の使用が重要で、熱の発生を抑えることで刃物の摩耗を防ぎます。

小型旋盤加工でSUS420J2 SUS440Cを扱う際の注意点

SUS420J2の加工注意点

| 特性 |

説明 |

| 切削速度 |

比較的低めに設定し、加工硬化を防ぐ |

| 冷却 |

冷却剤を十分に使用し、材料の温度を適切に保つ |

| 仕上げ |

精度良く仕上げるためには、刃物の状態にも注意が必要 |

SUS420J2の旋盤加工

SUS420J2を加工する際は、低い切削速度での加工が推奨されます。これにより、材料の硬化を防ぎつつ滑らかな表面が得られます。冷却を十分に行うことで、加工中の発熱を抑え、精度の高い仕上げが可能になります。

SUS440Cの加工注意点

| 特性 |

説明 |

| 切削速度 |

高めに設定し、高精度な加工を実現 |

| 刃物 |

鋭い刃物を使用し、刃物の摩耗を抑える |

| 冷却 |

過度な熱を発生させないため、冷却潤滑剤を使用する |

SUS440Cの旋盤加工

SUS440Cは硬度が高く、精密な加工が必要です。高い切削速度と鋭い刃物を使用し、冷却潤滑剤で過度な熱を抑えることで、高精度な加工が可能です。切削時の熱発生を最小限に抑えるため、冷却が特に重要です。

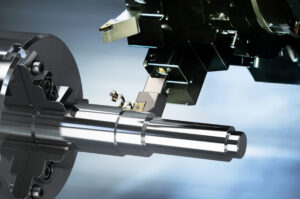

卓上5軸CNCを活用したSUS420J2 SUS440Cの高精度加工

SUS420J2とSUS440Cの切削条件と課題

| 材料 |

特性 |

推奨加工条件 |

| SUS420J2 |

耐腐食性、耐熱性が高いが加工硬化しやすい |

低い切削速度、十分な冷却と潤滑を使用 |

| SUS440C |

高硬度で耐摩耗性が高い |

高い切削速度、耐摩耗性の高い工具、冷却潤滑剤 |

SUS420J2の加工

SUS420J2は耐熱性が高く、適切な切削条件が求められます。低い切削速度と十分な潤滑、冷却を行うことで、加工硬化を防ぎ、高品質な仕上がりを実現できます。

SUS440Cの加工

SUS440Cは硬度が高く、切削工具の摩耗が早いため、耐摩耗性の高い工具を使用し、高い切削速度と冷却潤滑剤を組み合わせることが重要です。定期的な工具交換も推奨されます。

SUS420J2 SUS440Cの二相ステンレス鋼としての特性

SUS420J2とSUS440Cの特性と切削条件

| 材料 |

特性 |

推奨加工条件 |

| SUS420J2 |

耐熱性があり、強度と耐摩耗性を有する |

低めの切削速度で硬化を防ぎ、安定した加工 |

| SUS440C |

高硬度で高精度な部品の加工に適している |

高い冷却効果のある切削液、高い切削速度と送り速度 |

SUS420J2の加工

SUS420J2は耐熱性があり、強度が求められる部品に適しています。比較的低い切削速度で加工し、硬化を防ぐために適切な冷却と潤滑が必要です。

SUS440Cの加工

SUS440Cは硬度が高く、精密な加工が要求される部品に向いています。高い冷却効果のある切削液を使用し、高い切削速度と送り速度を選定することで、工具寿命を延ばし、高精度な加工が可能です。

結論

SUS420J2とSUS440Cの旋盤加工においては、材質の特性に応じた適切な切削条件を選定することが、品質の高い製品を生み出すために重要です。各材料の特性を最大限に活かすために、切削速度や冷却方法、工具の選定に細心の注意を払うことが求められます。

旋削用チップの選定: SUS420J2 SUS440C加工に最適なものは?

SUS420J2とSUS440Cに適した旋削用チップ

| 材料 |

特性 |

推奨されるチップの種類 |

注意点 |

| SUS420J2 |

比較的低い硬度、耐食性が高い |

Cermetチップまたは硬質合金チップ |

低い切削速度で加工し、適切な冷却を行う |

| SUS440C |

高硬度、耐摩耗性が高い |

超硬チップ(カーバイド) |

高切削速度と冷却を十分に行う |

SUS420J2のチップ選定

SUS420J2は比較的低い硬度を持ち、耐食性が高い材料です。これに対して、Cermetチップや硬質合金チップが適しています。これらのチップは、耐久性が高く、低い切削速度での加工に適しており、滑らかな表面仕上げを実現します。加工時には冷却液を使用し、切削中の摩耗を防ぐことが重要です。

SUS440Cのチップ選定

SUS440Cは高硬度で耐摩耗性に優れた材料であるため、超硬チップ(カーバイド)が推奨されます。このチップは高い硬度と耐熱性を持ち、高速での切削にも耐えられます。また、適切な冷却剤を用いることで、工具の摩耗を抑えつつ精密な加工が可能です。切削速度やフィードレートも調整し、効率的な加工を実現します。

超音波パニシング加工とは?SUS420J2 SUS440Cの表面仕上げ技術

超音波パニシング加工の概要

超音波パニシング加工とは、超音波振動を利用して金属表面に微細な振動を与え、材料の硬化や表面の改善を図る技術です。この加工法は、表面の滑らかさや硬度を向上させるために用いられます。

SUS420J2とSUS440Cの表面仕上げ技術

| 材料 |

特性 |

推奨される表面仕上げ技術 |

| SUS420J2 |

耐食性が高く、硬度が適度 |

超音波パニシング加工で滑らかな表面仕上げ |

| SUS440C |

高硬度、耐摩耗性が高い |

超音波パニシング加工で耐摩耗性を強化 |

SUS420J2の表面仕上げ

SUS420J2は耐食性が高く、適度な硬度を持つため、超音波パニシング加工を行うことで表面の滑らかさを向上させることができます。この技術により、表面の微細な不均一性が改善され、耐食性と美観が向上します。

SUS440Cの表面仕上げ

SUS440Cは高硬度で耐摩耗性に優れていますが、超音波パニシング加工により表面のさらに高い耐摩耗性を実現できます。この加工法は、加工後の表面に対して微細な硬化層を形成し、耐久性を向上させる効果があります。

結論

SUS420J2とSUS440Cの加工には、各材質の特性に応じた適切な旋削用チップの選定と表面仕上げ技術の活用が重要です。旋削用チップの選定では、硬度や耐摩耗性に応じたチップを使用し、超音波パニシング加工を用いることで、さらに高品質な加工結果を得ることが可能です。

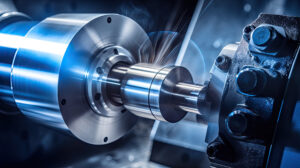

切削仕上面の粗さ改善: SUS420J2 SUS440C旋盤加工のコツ

SUS420J2の旋盤加工のコツ

| 特性 |

推奨される切削条件 |

注意点 |

| 硬度 |

比較的低め、加工しやすい |

低めの切削速度で安定した加工が可能 |

| 加工速度 |

低め |

過剰な切削速度は加工硬化を招くことがある |

| 潤滑 |

適切な潤滑液の使用が推奨 |

潤滑不足は工具の摩耗を促進する可能性がある |

SUS420J2の加工ポイント

SUS420J2は比較的低い硬度を持つため、低めの切削速度で安定した加工が可能です。これにより、加工中の熱発生を抑え、加工硬化を防ぐことができます。適切な潤滑液を使用することで、工具の摩耗を抑え、より滑らかな仕上げが可能になります。

SUS440Cの旋盤加工のコツ

| 特性 |

推奨される切削条件 |

注意点 |

| 硬度 |

高く、加工が困難 |

高い切削速度と耐熱性の高い工具の使用が必要 |

| 加工速度 |

高め |

高切削速度により工具の摩耗が早まる可能性がある |

| 潤滑 |

強力な冷却剤の使用が推奨 |

適切な冷却がないと熱による工具の劣化が進行する |

SUS440Cの加工ポイント

SUS440Cは非常に高い硬度を持ち、加工が困難ですが、高い切削速度と耐熱性の高い工具を使用することで、精度の高い加工が可能です。また、強力な冷却剤を用いることで、加工中の熱発生を抑え、工具の摩耗を防ぐことができます。

結論

SUS420J2とSUS440Cの旋盤加工においては、それぞれの材料特性に応じた切削条件の最適化が重要です。SUS420J2には比較的低い切削速度と適切な潤滑液を使用し、SUS440Cには高い切削速度と耐熱性の高い工具を選定することで、加工面の粗さを改善し、製品精度を向上させることができます。これにより、製造コストの削減と品質の向上が実現可能です。

まとめ

SUS420J2とSUS440Cはともに耐食性に優れたステンレス鋼ですが、硬度や強度に違いがあります。旋盤加工においては、切削速度や刃物の選定が重要です。SUS420J2はより柔らかく切削しやすい特性を持ち、一方SUS440Cはより硬く切削には慎重を要します。適切な切削条件を設定することで、それぞれの性質を最大限に生かした加工が可能となります。

コメント