SUS304旋盤加工のポイント:正確性を高めるための技術紹介

SUS304は、優れた耐食性と加工性を持つステンレス鋼であり、様々な産業で幅広く使用されています。その中でも、SUS304の旋盤加工における正確性を高めるための技術は重要です。本記事では、SUS304旋盤加工のポイントに焦点を当て、正確性向上のための技術を詳細に紹介します。SUS304の特性や旋盤加工の基本から始め、高い品質を実現するための具体的な方法まで、幅広く解説していきます。SUS304を取り扱う際に役立つ情報を提供し、正確な加工を目指す方々に価値ある知識を提供します。

1. SUS304旋盤加工入門

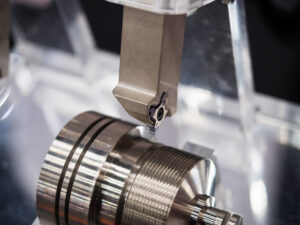

SUS304旋盤加工は精密な金属加工技術として重要です。その最大の理由は、SUS304が耐食性や耐熱性に優れたステンレス鋼であるため、多種多様な産業で使用されているからです。例えば、医療器具や食品機械など、衛生的な環境が求められる場所での使用が挙げられます。これらの産業で求められる高度な精度を達成するためには、旋盤加工の際の工具の選定や切削条件の最適化が不可欠です。特に、正確な切削を行うには、旋盤の速度や送り速度を適切に調整し、工具の摩耗を常にチェックすることが重要です。SUS304旋盤加工はこれらのポイントを押さえることで、製品の品質を大きく左右するため、技術者には高いスキルが求められます。結論として、適切な知識と技術を持った旋盤加工は、SUS304のような高品質な材料の可能性を最大限に引き出す鍵となります。

2. SUS304旋盤加工の基本知識

SUS304旋盤加工における重要なポイントは、その耐食性や耐熱性を損なうことなく、精密な加工を実現することにあります。まず、SUS304はオーステナイト系ステンレス鋼であり、強度が高く加工が難しい材質として知られています。これを高精度で旋盤加工するためには、適切な切削工具の選定や冷却液の使用が必要不可欠です。例えば、硬質な切削工具を使用して材料の変形を最小限に抑え、最適な切削速度で作業を進めることがポイントです。また、SUS304特有の粘りが原因で切削時にバリが発生しやすいため、きめ細かく均一な表面を得るためには細心の注意が求められます。加工後の製品はその寸法精度や表面の仕上がりが製品の品質を左右するため、これらの点を把握し、実践することで、高精度なSUS304旋盤加工を行うことができるのです。

3. 六角穴加工:SUS304旋盤加工の応用

SUS304の旋盤加工では、その精密性が求められます。SUS304は、耐食性や耐熱性が高く、厨房用品や医療器具など幅広い用途で利用されていますが、加工時には特有の硬さと粘りによる加工困難さがあります。この材質を旋盤で加工するためには、切削工具の材質選びや切削速度、さらには冷却方法に至るまで、細部にわたる注意が必要です。例えば、超硬質の切削工具を使用することで、硬く粘り強いSUS304でも、正確かつ効率的な加工が可能になります。さらに、適切な切削オイルの使用は、材料の発熱を抑え、仕上がりの質を高めるのに役立ちます。熟練した技術者がこれらの技術を駆使することで、高精度な加工が実現し、結果的に製品の品質向上につながるというわけです。このように、SUS304の旋盤加工は、特殊な技術を要する難易度の高い作業ではありますが、適切な方法を用いることで精密な加工が可能となります。

4. ステンレス配管SUS304旋盤加工のポイント

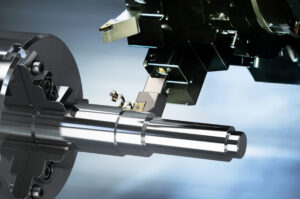

SUS304の旋盤加工は、耐食性や強度が要求される部品製造の際に欠かせません。この加工において精度を高めることは、製品の品質に直結するため非常に重要です。例えば、精密機械の部品などは、僅かな誤差も許されないほど精度が求められる場合が多いです。こうした部品を加工するためには、加工機のメンテナンスを徹底し、刃具の選択にも注意を払う必要があります。また、加工する材料の質や冷却剤の使用も、加工精度に大きく影響します。精度の高い加工が求められるSUS304旋盤加工では、これらの要素がシームレスに組み合わさることで、最終的な製品の品質が決まります。従って、それぞれのステップでの精密さを保ち、連続した高品質な出力を目指していくことがポイントです。

5. 小型自動旋盤でのSUS304加工

SUS304の旋盤加工において、正確性を高めることは非常に重要です。SUS304とは、耐食性や耐熱性が高く、食品機械や化学機械など幅広い分野で使用されるステンレス鋼のことを指します。この材質の加工においては精度が求められるため、特定の技術が必要となります。まず、工具の選定には最大の注意を払う必要があります。SUS304は硬い材料のため、耐摩耗性に優れた工具を選ぶことが肝心です。次に、切削液の使用も重要です。切削液は加工時の摩擦熱を減らし、工具の磨耗を防ぐ効果があります。また、適切な切削速度と送り速度の設定も精度を左右する要素です。実際には、これらのポイントを考慮しつつ試作を繰り返し、最適な条件を見つけ出すことが重要です。これにより、精密な旋盤加工が可能となり、製品の品質を一層高めることができます。

6. 切削仕上面の粗さ改善:SUS304旋盤加工のコツ

SUS304旋盤加工における精度向上の要点は、正確な切削技術にあります。SUS304は耐食性に優れたステンレス鋼で、その特性から多方面で利用されています。しかしながら、硬度も高く加工が難しい材料です。より良い仕上がりを実現するためには、切削工具の選定、切削速度、送り速度などの条件を適切に管理することが不可欠です。たとえば、適切な工具を用いて切削抵抗を減らすことで、仕上面の粗さを改善することができます。また、切削液の使用は、熱の発生を抑え、工具の摩耗を低減し、より滑らかな表面を得るために重要です。最終的には、これらの技術を駆使することで、SUS304の旋盤加工においても、高い精度と美しい仕上がりを実現できるのです。

7-1. 旋盤工具の選定:SUS304旋盤加工における重要性

SUS304の旋盤加工では、適切な工具の選定が成功の鍵を握ります。このステンレス鋼は耐食性に優れ、多くの産業で使われていますが、硬度も高いため加工が困難です。適切な工具を選ぶことで、加工精度を向上させ、製品の品質を保つことができます。例えば、硬質合金やコーティングされた工具は、SUS304の硬さに対応し、耐摩耗性を発揮します。また、切削速度や送り速度の調整も精密な加工には欠かせません。正しい旋盤工具の選定と適切な加工条件の設定により、SUS304の加工は高い品質と効率で実現可能となります。このようにして旋盤加工の精度を高めることは、耐久性に優れた製品を提供する上で極めて重要です。

7-2. 旋盤工具の使用方法:SUS304旋盤加工での最適なアプローチ

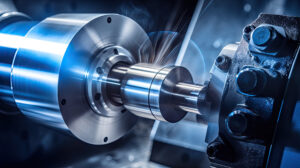

SUS304の旋盤加工において精度を高めることは、製品の品質を左右する重要なポイントです。SUS304は耐食性や耐熱性に優れたステンレス鋼であり、その加工には特有の技術が必要とされます。具体的には、旋盤の回転速度や切削工具の角度、クーラントの使用方法などが精度に直接影響を与える要素となります。たとえば、適切な回転速度で加工を行わないと、材料が変形したり、仕上がり面に傷がついたりといった問題が生じる可能性があります。また、切削工具の角度が適切でないと、切削抵抗が増し、工具の摩耗を早めることにも繋がります。クーラントの適切な使用も、加工時の熱発生を抑え、精度の向上に寄与します。これらの技術を駆使することで、SUS304の旋盤加工における精度は大きく向上し、高品質な製品製造に繋がるのです。

8-1. 加工技術の進化とSUS304旋盤加工

SUS304旋盤加工は、精密部品を製造する際の重要な工程です。この加工の成功は、製品の品質と性能に直結し、そのためには高度な技術力が求められます。例えば、SUS304は耐食性や強度が高いステンレス鋼であり、医療器具や食品機械など幅広い分野で利用されています。しかし、その硬質性のために旋盤加工が難しく、専門の技術が必要です。加工時には、適切な切削工具の選定や冷却液の使用、さらには加工速度やフィード率の厳密な管理が必要です。これらの条件を適切にコントロールすることで、精度の高い加工が可能となります。最終的に、正確な旋盤加工により製品の信頼性が保たれ、使用されるあらゆる場面でその性能を発揮することができるのです。

8-2. 精密加工への挑戦:SUS304旋盤加工の最前線

SUS304材の旋盤加工は、その精密性が求められる分野で非常に重要です。この素材は、耐食性や耐熱性に優れているため、多くの産業で使用されています。例として、食品機械や医療器具などが挙げられます。正確な加工を行うことで、これらの製品の性能を最大限に引き出すことが可能となります。

そのためには、適切な工具選びから始まり、切削条件の最適化、加工時の温度管理など、細部に至るまで注意深いプロセスが求められます。特に、切削速度や送り速度、切り込みの深さは、加工品質に直結するため、精密な調整が不可欠です。また、旋盤自体の振動を抑え、安定した加工を実現するための設備投資も重要なポイントです。

このように、SUS304旋盤加工は高い技術と緻密なプロセス管理が求められる作業です。しかし、これらに注意を払い、適切な手法を用いれば、最高品質の製品を創出することができるのです。これが、精密加工分野におけるSUS304旋盤加工の重要性と、その技術的な魅力を物語っています。

まとめ

SUS304の旋盤加工では、材料の硬さや切削条件に注意することが重要です。また、適切な切削速度と刃物の選定が正確性を高めるポイントとなります。加工中には冷却や潤滑も欠かせず、適切な切り屑の処理も必要です。また、表面仕上げや寸法精度の確保にも留意することが重要です。

コメント