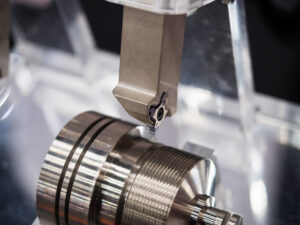

今回の記事では、SUS303を使った旋盤加工のポイントについて詳しく解説していきます。SUS303とはどのような特性を持ち、旋盤加工においてどのような注意点があるのか、まずは基礎から丁寧に解説します。加工業に携わる方や興味をお持ちの方々にとって、必見の内容となっています。ぜひ最後までご覧ください。

1. SUS303旋盤加工入門

| 特性 |

詳細 |

| 素材の特性 |

– 硫黄を添加して切削加工が容易

– 高い耐食性と加工性 |

| 利点 |

– 機械部品や装置の部品に適している

– 精密な部品製造が可能 |

| 加工方法 |

– 適切な切削油の選択が重要

– 刃物の角度調整を行う |

| 加工のポイント |

– SUS303の特性に合わせた加工方法が求められる |

| 結論 |

– SUS303を使用した旋盤加工は、その耐食性と加工性のバランスが優れ、多岐にわたる産業での応用が期待される |

解説

SUS303はその優れた加工性から多くの産業で用いられる素材です。特に硫黄を添加しているため切削加工が容易で、機械部品や装置の部品に適しています。旋盤加工を行う際には、適切な切削油の選択や刃物の角度調整が必要です。SUS303の特性を活かした加工方法により、精密な部品製造が可能になります。結論として、SUS303の旋盤加工は耐食性と加工性のバランスが良好で、多くの産業で広く利用されています。

目次

2. 機械加工の基礎知識とSUS303の適用

| 要素 |

詳細 |

| 特性 |

– 加工性が良好

– 耐食性と硬化しやすい性質がある |

| 注意点 |

– 工具の摩耗が激しくなる可能性がある

– 特有の性質を理解する必要がある |

| 加工条件 |

– 適切な切削速度と送り速度の選定が必要

– 冷却液の使用が重要 |

| 工具の選定 |

– 切れ刃の鋭利さを保つために適切な材質を選ぶ

– セラミックや超硬材の工具が推奨される |

| 成功の鍵 |

– 工具選定と加工条件の最適化

– SUS303の特性を理解し、適切な加工方法を選ぶ |

解説

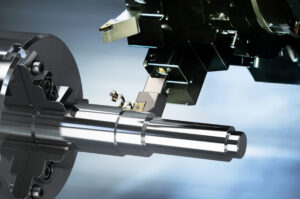

SUS303は加工性が良く旋盤加工で広く用いられますが、特有の性質に対応するためには工具の選定と加工条件の設定に注意が必要です。SUS303は硬化しやすいため、適切な切削速度と送り速度の設定が重要です。また、硬化を防ぐために冷却液の使用も欠かせません。工具の材質としては、熱を効率的に逃がすことができるセラミックや超硬材の使用が推奨されます。これらのポイントを踏まえた加工が、SUS303の旋盤加工を成功させるための鍵となります。

3. 技術開発とSUS303旋盤加工の最新動向

| 要素 |

詳細 |

| 特性 |

– 耐食性と切削加工性に優れる

– 精密な加工が可能 |

| 工具の選定とメンテナンス |

– 適切な刃物の選定が重要

– 工具の定期的なメンテナンスが必要 |

| 旋盤の設定 |

– 旋盤の速度と送り速度の調整が重要

– SUS303の硬さに応じた速度設定が必要 |

| 冷却液の使用 |

– 切りくずの排出をスムーズにする

– 加工精度を保つために不可欠 |

| 結論 |

– ツールの適切な選択とメンテナンス

– 加工条件の最適化が高品質な製品を実現する |

解説

SUS303はその高い加工性から多くの工業製品の部品加工に利用されます。旋盤加工では、耐食性と切削加工性の特性を活かし、精密な加工を実現するためには工具の選定とメンテナンスが重要です。旋盤の速度や送り速度をSUS303の硬さに応じて適切に設定することが、加工品質に大きく影響します。また、冷却液の適切な使用により切りくずの排出をスムーズにし、加工精度を維持することが求められます。これらの要素を最適化することで、高品質な製品が得られるでしょう。

4. 大型旋盤加工におけるSUS303の利点と特性

| 要素 |

詳細 |

| 加工性 |

– 加工が容易

– 機械的性質が優れている |

| 切りくず排出 |

– 切りくず排出が良好

– 加工精度の向上

– 作業効率のアップ |

| 利用例 |

– 自動車部品

– 航空機部品

– 医療器具 |

| 特性 |

– 耐食性と高い強度が要求される製品に適用 |

| 結論 |

– 優れた耐久性とコストパフォーマンス

– 製造現場で高く評価されている |

解説

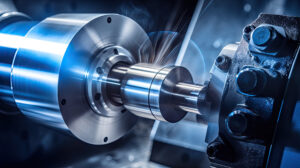

SUS303素材は、その優れた加工性から大型旋盤加工において非常に重宝されます。この素材は加工が容易でありながら、十分な機械的性質を備えているため、精密な部品製造において顕著な利点を提供します。特に切削加工時の切りくず排出が良好で、これにより加工精度の向上と作業効率のアップが実現されます。自動車や航空機の部品、医療器具など、耐食性と高い強度が求められる製品での利用が一般的です。総じて、SUS303を用いた大型旋盤加工は、耐久性とコストパフォーマンスに優れており、多くの製造現場で高く評価されています。

5. SUS303を用いたマシニング加工の展望

| 要素 |

詳細 |

| 加工性 |

– 切削抵抗が低い

– 精密な加工が可能 |

| 対応力 |

– 複雑な形状の部品製作に対応可能

– 精密機械や電子機器の部品に利用 |

| 信頼性 |

– 高く評価されている |

| 摩耗の問題 |

– 硬度が高いため工具の摩耗が激しい

– 摩耗を少なくするための対策が必要 |

| 対策 |

– 適切な切削液の使用

– 適切な切削速度の選定 |

| 結論 |

– 特性を理解し、適切な加工条件を選ぶことが高品質な製品の鍵 |

解説

SUS303はその優れた加工性により、多くの分野で広く利用されています。この素材は、加工時の切削抵抗が低く、非常に精密な加工が可能であるため、旋盤での加工がスムーズに行えます。特に精密機械や電子機器の部品に利用され、その信頼性は高く評価されています。しかし、SUS303の高い硬度により、工具の摩耗が激しくなる可能性があります。そのため、摩耗を少なくするためには適切な切削液の使用や切削速度の選定が重要です。結論として、SUS303を使用した旋盤加工では、特性を理解し、適切な加工条件を選ぶことが高品質な製品を生産するための鍵となります。

6. SUS303旋盤加工製品事例紹介

| 要素 |

詳細 |

| 素材特性 |

– 耐食性や加工性に優れたオーステナイト系ステンレス鋼 |

| ポイント |

– 適切な工具の選定

– 切削条件の最適化 |

| 特性 |

– 非磁性

– 加工硬化しやすい |

| 工具の選定 |

– 耐摩耗性の高いものを選定

– シャープなエッジを持つ工具を使用 |

| 加工条件 |

– 低速で安定した加工

– 切りくずの効率的な排出 |

| 冷却液の使用 |

– 工具の寿命を延ばす

– 加工精度の維持 |

| 結論 |

– 選定された工具と切削条件によって品質が大きく左右される

– 適切な管理が必要 |

解説

SUS303はその優れた耐食性と加工性により、旋盤加工で幅広く利用されています。この素材の旋盤加工においては、適切な工具の選定と切削条件の最適化が非常に重要です。SUS303は非磁性であり、加工硬化しやすいため、耐摩耗性の高い工具を選ぶことが求められます。また、低速での安定した加工を心がけることと、切りくずの排出を効率よく行うことも重要です。具体的には、小径の精密部品加工において、シャープなエッジを持つ工具が効果的です。さらに、冷却液の適切な使用により、工具の寿命を延ばし、加工精度を保つことが可能になります。結論として、SUS303を用いた旋盤加工では、工具と切削条件の適切な管理が品質向上に直結します。

7. ステンレスバルブのSUS303複合旋盤加工技術

| 要素 |

詳細 |

| 素材 |

SUS303 |

| 利点 |

– 優れた加工性

– 適度な硬さ

– 切削加工時の切りくず排出が容易 |

| 特性 |

– 耐食性が高い

– 機械的な作業性が良好 |

| 適用例 |

– 複雑な形状のバルブ

– 細かいねじ山を持つ部品 |

| 加工技術 |

– 切削速度の適切な設定

– 工具の選択に注意 |

| 結論 |

– 技術が要求されるが、高品質な部品製造が可能 |

解説

SUS303はステンレスバルブの製造において、加工性の良さから広く使用されています。この素材の旋盤加工における大きな利点は、耐食性と機械的な作業性の高さです。SUS303は適度な硬さを持ち、切削加工時に切りくずの排出がスムーズであるため、精密な加工が可能です。具体的には、複雑な形状のバルブや細かいねじ山を持つ部品の加工に適しています。

ただし、SUS303の特性を最大限に活かすためには、切削速度や工具の選定に細心の注意を払う必要があります。適切な旋盤加工技術と知識を駆使することで、SUS303を用いた高品質な部品製造が実現できます。結論として、SUS303を用いた旋盤加工には一定の技術が要求されますが、その技術をマスターすることで、高い耐久性と精度を持つ部品を製造することが可能です。

8. SUS303旋盤加工のトラブルシューティングと対策

| トラブル点 |

説明 |

対策 |

| 切削部の温度上昇 |

SUS303は熱伝導率が低く、切削時に発生する熱を効果的に逃がせず、切削部の温度が上昇しやすい。 |

– 冷却機能を持つ切削液を使用する

– 適切な切削条件で加工を行う |

| 工具の摩耗 |

SUS303は強度が高く、工具の摩耗が激しくなる可能性がある。 |

– 硬く鋭い工具を選定する

– 定期的な工具の交換を行う |

| 加工精度の低下 |

工具の摩耗や熱によって加工精度が低下することがある。 |

– 適切な切削速度と送り速度を選定する

– 工具の状態を常にチェックし、適宜メンテナンスを行う |

解説

SUS303は、その優れた加工性と耐食性から広く利用されていますが、加工中にいくつかのトラブルが発生する可能性があります。主なトラブルとして、切削部の温度上昇、工具の摩耗、加工精度の低下が挙げられます。

- 切削部の温度上昇: SUS303の低い熱伝導率により、切削中に発生する熱が切削部にこもりやすく、温度が上昇します。これを防ぐためには、冷却機能を持つ切削液の使用が効果的です。適切な切削条件での加工も重要です。

- 工具の摩耗: SUS303の強度が高いため、工具の摩耗が早く進行することがあります。これを防ぐためには、硬く鋭い工具の選定と定期的な交換が必要です。

- 加工精度の低下: 工具の摩耗や温度上昇が加工精度に影響を与える可能性があります。これを防ぐためには、適切な切削速度と送り速度の設定、工具の状態の常時チェックとメンテナンスが重要です。

総じて、SUS303を使用した旋盤加工では、これらのトラブルに対する適切な対策を講じることで、品質を高め、トラブルを回避することができます。

9. SUS303旋盤加工における環境への配慮

| 環境問題 |

説明 |

対策 |

| スラッジの処理 |

加工過程で発生するスラッジが環境問題を引き起こす可能性がある。 |

– 専門業者による適切な処理を行う

– リサイクルにより廃棄物の削減を図る |

| クールダウン液の再利用 |

使用済みのクールダウン液が廃棄されることで資源が無駄になる。 |

– クールダウン液を浄化し再利用する

– 環境に配慮したクールダウン液を選定する |

解説

SUS303は機械加工性が優れており、旋盤加工で広く採用されていますが、その加工過程では環境への配慮も重要です。以下に、SUS303旋盤加工における主な環境問題とその対策を示します。

- スラッジの処理: SUS303の旋盤加工では、切削時にスラッジが発生します。このスラッジが環境に与える影響を最小限に抑えるためには、専門業者による適切な処理が必要です。また、スラッジをリサイクルすることで廃棄物を削減し、環境への負担を軽減することができます。

- クールダウン液の再利用: クールダウン液は加工時に使用され、適切に処理されないと資源の無駄遣いにつながります。使用済みのクールダウン液を浄化し再利用することで、資源の有効活用と環境への配慮が可能です。また、環境に優しいクールダウン液を選定することも重要です。

結論として、SUS303の旋盤加工においては、技術的な対策と合わせて環境への配慮も行うことが求められます。適切なスラッジ処理やクールダウン液の再利用を通じて、持続可能な加工プロセスを実現することが大切です。

10. 旋盤加工業界の将来展望とSUS303の役割

| 分野 |

詳細 |

今後の展望 |

| SUS303の特性 |

SUS303は優れた切削性を持つステンレス鋼で、多様な産業で利用されています。 |

– 自動車や航空機部品、日用品などで広く使用される

– 加工性の良さから高い需要が見込まれる |

| 加工技術の重要性 |

適切な切削速度、冷却剤の使用、工具の選択が品質に影響を与える。 |

– 高品質な部品製造には、正しい加工技術が必須

– 技術の向上により、より精密で耐久性のある部品が製造可能 |

| 業界の成長 |

SUS303を用いた旋盤加工技術は業界の発展に不可欠であり、今後も重要な役割を果たすと考えられる。 |

– 技術革新により加工精度が向上

– 高度な加工技術の普及により、業界の競争力が強化される |

解説

旋盤加工業界は、精密な部品製造において中心的な役割を果たしています。その中で、SUS303は加工しやすいステンレス鋼として広く利用されています。この材料の特性を最大限に活かすためには、適切な加工技術が求められます。具体的には、以下のポイントが重要です。

- SUS303の特性: SUS303はその優れた切削性から、多様な産業で利用されています。自動車部品や航空機の部品、さらには日用品まで、幅広い用途があり、今後もその需要は高まるでしょう。

- 加工技術の重要性: SUS303の旋盤加工には、適切な切削速度や冷却剤の使用、工具の選択が欠かせません。これらの要素を最適化することで、耐食性や強度を保ちつつ、精密な部品製造が可能になります。

- 業界の成長: 高度な加工技術の導入により、旋盤加工業界の成長が見込まれます。技術の向上は、より高精度な部品製造を実現し、業界全体の競争力を高める要因となります。

結論として、SUS303の旋盤加工技術は、今後も業界の発展に重要な役割を果たし続けるでしょう。技術革新とともに、精密で耐久性のある部品製造が進化し、業界全体の品質と競争力の向上に寄与することが期待されます。

まとめ

SUS303は、切削加工性に優れたステンレス鋼であり、旋盤加工に適しています。以下の点が加工のポイントとなります。

- 適切な切削速度と刃先R: 加工時には、SUS303の特性に応じた切削速度と刃先Rの選定が重要です。

- 冷却と潤滑: 切削中には冷却液や潤滑油の使用が推奨され、これにより加工の精度を保ちます。

- 加工後の仕上げ: 加工後には焼き入れや表面処理が必要となります。

SUS303の特性を理解し、これらのポイントを守ることで、精密かつ高品質な部品加工が可能となります。

コメント